Fターム[5H026BB00]の内容

燃料電池(本体) (95,789) | 製造方法、処理方法 (13,294)

Fターム[5H026BB00]の下位に属するFターム

熱処理(加熱、冷却、焼結、焼成) (2,349)

加圧、圧縮、圧延、プレス、圧着 (1,649)

浸漬、含浸、乾燥 (1,299)

塗布、塗装、メッキ、蒸着、被覆 (2,588)

粉砕、破砕、切断、切削、打ち抜き (366)

混合、混練、ペースト化 (1,505)

化学的処理、酸化、還元 (1,909)

Fターム[5H026BB00]に分類される特許

41 - 60 / 1,629

インターコネクタおよび固体酸化物形燃料電池スタック

【課題】耐熱性金属の薄板をプレス加工することにより作製したインターコネクタの機械的強度の低下を防ぐ。

【解決手段】燃料極接続板122の凸部122aおよび空気極接続板131の凸部131aの窪みには、金属粉体124または金属粉体135が充填される。これにより、それらの凸部の機械的強度が低下するのを防ぐことができる。結果として、スタックを構成した際にその凸部に圧力が加わっても凸部が変形することによるセルの破損を防ぐことができる。また、セルとインターコネクタ間の接触抵抗の増大も防止することができる。

(もっと読む)

固体酸化物形燃料電池用の原料ジルコニア粉末、ジルコニア焼結体、固体酸化物形燃料電池用電解質および固体酸化物形燃料電池

【課題】本発明は、粉砕用ジルコニア焼結体を一旦粉砕・溶解して得られるリサイクルジルコニア粉末を用いてジルコニア焼結体を得ることで、資源を有効に利用できるとともに、ジルコニア焼結体の強度、靭性を向上させることにある。

【解決手段】本発明は、粉砕用ジルコニア焼結体を用いてリサイクルジルコニア粉末を製造する方法において、(1)粉砕用ジルコニア焼結体を、粉砕してジルコニア粒子とする工程、(2)粉砕工程で得られたジルコニア粒子を、酸で溶解する工程、(3)溶解工程で得られた溶解液を、水で希釈する工程、(4)希釈工程で得られた希釈液を、共沈法、加水分解法、水熱合成法または噴霧乾燥法によりジルコニア粉末前駆体を調製する工程、(5)前駆体調製工程で得られた前駆体を、乾燥・仮焼してリサイクルジルコニア粉末とする工程、を用いることを特徴とするリサイクルジルコニア粉末の製造方法である。

(もっと読む)

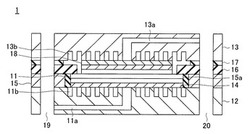

燃料電池およびその製造方法

【課題】確実に端子をセパレータに保持することができるとともに、容易に製造することができ、低コスト化を図ることができる燃料電池およびその製造方法を提供すること。

【解決手段】膜・電極接合体2と、膜・電極接合体2を挟むように対向配置される一対の第1セパレータ3aおよび第2セパレータ3bと、各セパレータの対向方向に弾性変形可能な検出端子5とを備え、第2セパレータ3bの、第1セパレータ3aと対向する対向面には、対向方向と直交する方向の端面に臨む挿入溝6が形成されており、検出端子5が、対向方向に弾性変形した状態で挿入溝6に挿入されている燃料電池1を、膜・電極接合体2、各セパレータおよび検出端子5を用意し、膜・電極接合体2を挟むように各セパレータを対向させ、各セパレータの挿入溝6に、前記検出端子5を挿入し、各セパレータを締結させることにより、製造する。

(もっと読む)

電極−膜−枠接合体の製造方法及び燃料電池の製造方法

【課題】燃料電池の発電性能及び耐久性を一層向上させることができる電極−膜−枠接合体の製造方法を提供する。

【解決手段】金型の内面に設けられた先端部が尖っている突起部をガス拡散層の周縁部に突き刺して、当該ガス拡散層の面方向の移動を規制した状態で、金型内に溶融した樹脂材料を流し込んで枠体を射出成形する。

(もっと読む)

燃料電池の製造方法

【課題】樹脂枠部材を溶融させて電解質・電極構造体とセパレータとを一体化するとともに、前記電解質・電極構造体に適切な面圧を確実に付与することを可能にする。

【解決手段】燃料電池10の製造方法は、金属セパレータ12を一対の電解質膜・電極構造体14間に挟持した状態で、前記電解質膜・電極構造体14の電極部位を積層方向に押圧し、前記電解質膜・電極構造体14を規定面圧が加わるように変形させながら、額縁部22の厚肉部22aに設けられた突起部22bが溶融される。そして、額縁部22の突起部22bが、電解質膜・電極構造体14の変形量と同一量だけ溶融変形するまで、前記額縁部22の溶融処理が継続されることにより、金属セパレータ12と前記電解質膜・電極構造体14とが一体化される。

(もっと読む)

バイオ燃料電池の膜電極及びその製造方法

【課題】本発明は、バイオ燃料電池の膜電極及びその製造方法に関するものである。

【解決手段】本発明のバイオ燃料電池の膜電極は、プロトン交換膜と、該プロトン交換膜の一つの表面に設置された陰極電極と、該プロトン交換膜の一つの表面に対向する表面に設置された陽極電極と、を含む。前記陰極電極及び陰極電極は、それぞれ触媒層を含む。前記触媒層は、複数の管状キャリアと、該複数の管状キャリアの内壁に吸着された複数の触媒粒子と、該複数の管状キャリアの中に充填されたプロトン導体と、を含む。前記複数の管状キャリアは、反応気体を直接前記複数の触媒粒子の表面に拡散させる。前記複数の管状キャリアは、電子伝導性を有する。前記複数の管状キャリアの一端は、それぞれ前記プロトン交換膜に接続され、前記複数の管状キャリアの中に充填されたプロトン導体と、前記プロトン交換膜と、を接続させる。

(もっと読む)

電解質膜・電極構造体の製造装置

【課題】簡単且つ経済的な構成で、積層方向の重なり部位に過剰な荷重が付与されることを阻止し、MEA全体を均一且つ良好に押圧することを可能にする。

【解決手段】製造装置40は、固体高分子電解質膜18の両側にガス拡散層20b、22bが配設された積層体52を挟持し、前記積層体52にホットプレスを行う第1プレス金型42及び第2プレス金型44を備える。第1プレス金型42及び第2プレス金型44は、電極触媒層20a、22aの外周部と保護フイルム24、26との重なり部位24a、26aに対向する部分に、それぞれプレス面42a、44aから離間する逃げ溝46、48が設けられる。

(もっと読む)

表面処理方法および表面処理された物品

【課題】物品に付着しているよごれなどの有機物を大気中に飛散させることなく分解または除去でき、かつ物品の損傷が抑えられる表面処理方法、物品の損傷を抑えながら、物品表面をエッチングする表面処理方法、および表面を高度に洗浄し、損傷がほとんどない物品や表面をエッチングしながら、損傷のない物品を提供する。

【解決手段】水を含む液体中の水蒸気気泡内に発生したプラズマを、該液体中において、水に対する接触角が90度以下である材料に付着している有機物に接触させて、該有機物を材料から除去する表面処理方法;水を含む液体中の水蒸気気泡内に発生したプラズマを、前記液体中において、水に対する接触角が90度以下である材料に接触させて、該材料を破壊せずに、該材料の表面をエッチングするエッチング方法。

(もっと読む)

固体酸化物形燃料電池および固体酸化物形燃料電池の製造方法

【課題】 強度を向上させると共に電池性能を向上することができる固体酸化物形燃料電池およびその製造方法を提供する。

【解決手段】多孔質の少なくとも1層の金属基板2と、金属基板2の一方面に配置された燃料極3と、燃料極3の一方面に配置された電解質4と、電解質4の一方面に配置された空気極5と、を備え、金属基板2には、厚み方向に貫通する貫通孔6が複数形成されている固体酸化物形燃料電池。

(もっと読む)

固体酸化物形燃料電池および固体酸化物形燃料電池の製造方法

【課題】 強度を向上させることができると共に、コストを抑制することができる固体酸化物形燃料電池および固体酸化物形燃料電池の製造方法を提供する。

【解決手段】積層された複数の緻密な金属基板2と、複数の金属基板2の最上面に配置された燃料極3と、燃料極3の一方面に配置された電解質4と、電解質4の一方面に配置された空気極5と、を備え、複数の金属基板2を構成する各金属基板2には厚み方向に貫通する貫通孔6が複数形成されており、各金属基板2における少なくとも1つの貫通孔6は、積層方向に隣接する金属基板2における貫通孔6のいずれかと互いに連通している固体酸化物形燃料電池1。

(もっと読む)

燃料電池スタック用マニホールドブロックの酸化層の形成装置及び方法

【課題】構造が複雑で経路の長いマニホールドブロックの流路において、全区間にわたって均一に酸化層を形成できる酸化層の形成装置及び方法を提供する。

【解決手段】酸化層の形成に必要な電解液が満たされた電解槽1と、電解槽の電解液中に入れたマニホールドブロック3と、電解液に酸化層の形成用の電源装置から電力を印加するための電極4,5と、電解液の内部に酸素を供給するための酸素供給装置10と、を含み、電解液に接続される電極は、マニホールドブロックの各流路内部に挿入された電極を含み、マニホールドブロックの各流路内部に挿入される電極は絶縁チューブで被覆製作され、絶縁チューブには、内部の電極と流路内部に満たされた電解液との間を電気的に接続するホールが形成されたことを特徴とする。

(もっと読む)

燃料電池用膜電極接合体及び燃料電池用膜電極接合体の製造方法

【課題】電解質膜の面積を縮小しつつ、短絡を防止可能な燃料電池用膜電極接合体及び燃料電池用膜電極接合体の製造方法を提供する。

【解決手段】燃料電池用膜電極接合体1は、電解質膜2の両面に電極層3を設けた積層体10の周縁10Aに樹脂製の枠7を設けた燃料電池用膜電極接合体1であって、周縁10Aの全周に亘り電解質膜2と電極層3の間に枠7を侵入させた構成とする。

(もっと読む)

電解質膜・電極接合体及びその製造方法

【課題】固体電解質形燃料電池を構成する電解質膜・電極接合体において、水分の保持と排出を良好にバランスさせる。

【解決手段】電解質膜・電極接合体12は、電解質膜18と、この電解質膜18を介して配設されたアノード電極20及びカソード電極22とを備える。アノード電極20及びカソード電極22は、電解質膜18の端面に接合した電極触媒層28、34と、ガス拡散層24、30とをそれぞれ有し、電極触媒層28、34とガス拡散層24、30の間には、中間層26、32がそれぞれ介装される。ガス拡散層24と中間層26の積層体、ガス拡散層30と中間層32の積層体の少なくともいずれか一方の透水圧と、電解質膜の単位面積当たりのイオン交換容量との積は、25〜60kPa・μeq/cm2の範囲内である。

(もっと読む)

可逆的固体酸化物電池を製造する改良された方法

【課題】固体酸化物電池の製作方法の提供。

【解決手段】サポート(1)上にアノードサポート層をテープキャストするステップと、サポート(2)上にアノード層をテープキャストするステップと、サポート(3)上に電解質層をテープキャストするステップとを有し、当該方法は、前記アノードサポート層の上部に前記アノード層を積層するステップ、前記アノード層から前記サポート(2)を取り外すステップ、前記アノード層の上部に前記電解質層を積層するステップ、および前記多層化構造を焼結するステップ、までのステップを有し、または、当該方法は、前記電解質層の上部に前記アノード層を積層するステップ、前記アノード層から前記サポート(2)を取り外すステップ、前記アノード層の上部に前記アノードサポート層を積層するステップ、および前記多層化構造を焼結するステップまでのステップを有する方法。

(もっと読む)

樹脂含浸多孔質基材複合シートの製造方法

【課題】シワの発生、塗布ムラが抑制された樹脂含浸多孔質基材複合シートを連続的に製造する製造方法を提供する。

【解決手段】シート状の支持体の少なくとも一方の表面上に多孔質基材を積層・熱圧着して得られる複合シートの該多孔質基材が設けられた側からに樹脂溶液を塗工した後、該支持体を剥離する。

(もっと読む)

燃料電池スタック構造及びその製造方法

【課題】金属分離板の冷却面が互いに接触する部位に別の伝導性コートを施すことなく、2つの金属分離板の接触部を介して円滑な電気伝導性を確保し、金属分離板の製造コスト節減による燃料電池スタックの単価低減を図るようにした燃料電池スタック構造を提供する。

【解決手段】本発明は、積層されて燃料電池スタックを形成する金属分離板の互いに向かい合う冷却面には、電気伝導性の確保のために不動態皮膜が除去された皮膜除去部を備え、前記皮膜除去部は、不動態皮膜が除去されることにより形成される多数の微細凸凹からなり、隣接した2つの金属分離板の互いに接触した2つの皮膜除去部が形成する接触面には、相互間の凸凹が互いに対向し、空気との接触が遮断されるように互いに接触して不動態皮膜の形成が抑制されることにより、持続的な電気伝導性を保つ接触部と、互いに接触しないため、空気との接触によって時間経過に伴って不動態皮膜が形成される非接触部とが形成されることを特徴とする。

(もっと読む)

燃料電池用セパレータの製造方法

【課題】セパレータの変形を抑制し、シール性の高いセパレータを提供することを目的とする。

【解決手段】金属板をプレス加工して発電に寄与する領域に凹凸形状からなる流路を形成する予備成形工程と、予備成形工程で形成した流路を所定形状に成形する仕上げ工程と、仕上げ工程で得られた金属板の不要部分を切り落とすトリミング工程と、仕上げ工程またはトリミング工程と同時またはこれらの工程後に、前記流路の長手方向に沿って連続する第1切欠き部を形成する形状矯正工程とを備える。

(もっと読む)

燃料電池用電解質膜−触媒層接合体の製造方法

【課題】電極は圧縮せずに、電極より外側の部分(電解質膜の周縁部)に圧力をかけるラミネート固定方法により、保護フィルム固定工程を含む製造方法で作製されたMEAにおいても、電圧低下など電池性能の劣化を抑制し、スタック性能を安定的に確保できる、電解質膜−触媒層接合体の製造方法及び製造装置を提供することを目的とする。

【解決手段】高分子電解質膜である電解質膜1と、前記電解質膜の少なくとも一方の面に形成された第1触媒層2Aと、を備え、

電解質膜1の少なくとも前記一方の面に保護フィルム31を固定する固定工程を有する、燃料電池用膜−触媒層接合体の製造方法であって、

前記固定工程は、電解質膜1の厚み方向から見て、電解質膜1の第1触媒層2Aより外側の部分である周縁部の少なくとも一部と保護フィルム31とを固定し、第1触媒層2Aの少なくとも中央部と保護フィルム31とを固定しない、膜−触媒層接合体の製造方法。

(もっと読む)

固体高分子電解質膜・触媒金属複合電極及びその製造方法

【課題】アノードにおける反応で発生した酸素によって白金触媒が酸化されて触媒能が低下することを抑制し、それにより固体高分子電解質膜・触媒金属複合電極の寿命を延ばすことができる製造方法を提供する。

【解決手段】固体高分子電解質膜1の両面に、白金イオンの還元により析出した白金を含む触媒層2が形成され、且つアノードとなる触媒層の表面上の少なくとも給電体接触部に金層3が形成されている固体高分子電解質膜・触媒金属複合電極とする。アノードとなる触媒層の表面上の少なくとも給電体接触部に、酸化還元電位の高い金層が形成されているので、触媒層に含まれる白金の酸化を効果的に抑制することができる。

(もっと読む)

燃料電池用セパレータの製造方法

【課題】燃料電池の発電面のインピーダンスを容易且つ正確に計測することを可能にする。

【解決手段】燃料電池10を構成する第1セパレータ16は、絶縁性樹脂枠部材32a内に、複数個の導電性部材34aを配置した状態で、前記絶縁性樹脂枠部材32aを成形型84に配設する第1の工程と、前記成形型84内のキャビティ86に、前記絶縁性樹脂枠部材32aよりも融点の低い非導電性樹脂36を充填する第2の工程と、前記絶縁性樹脂枠部材32aを前記成形型84から離型させることにより、セパレータ部材94を得る第3の工程とを有する。

(もっと読む)

41 - 60 / 1,629

[ Back to top ]