Fターム[5J097GG04]の内容

弾性表面波素子とその回路網 (15,777) | 基板特性 (1,360) | 圧電基板カット (990) | LiNbO3 (330)

Fターム[5J097GG04]に分類される特許

81 - 100 / 330

弾性表面波装置

【課題】

長時間の遅延時間を有すSAWチャープフィルタをマルチストリップカプラで実現する。

【解決手段】

ダウンチャープ特性を有するSAWチャープフィルタの前後にチャープ信号を発生させる電気回路が接続されたSAWチャープZ変換器から構成されるOFDMシステムで、長遅延時間のLiNbO3基板を使ったSAWチャープフィルタからなる。

【効果】以上のとおり、本発明の弾性表面波装置は、移動体通信分野の信号処理に適用できる弾性表面波を用いてコンボリューションを行うSAW分散型遅延線から構成されてなる1つのSAWチャープフィルタでSAWチャープZ変換を実現したOFDMシステムで、その工業的価値は極めて高い。

(もっと読む)

弾性境界波装置

【課題】電気機械結合係数を高めることができ、広帯域化を図ることができる弾性境界波装置を提供する。

【解決手段】圧電基板2の上面に溝2aが形成されており、IDT電極3A〜3Cが、厚み方向において少なくとも一部が圧電基板2の上面に形成されている溝2aに埋め込まれるように形成されており、圧電基板2の上面に、第1の誘電体層6及び第1の誘電体層6よりも音速が速い第2の誘電体層7が積層されている、弾性境界波装置1。

(もっと読む)

弾性表面波装置

【課題】効率的に不要応答を抑え、かつ、低損失な弾性表面波装置を提供する。

【解決手段】一対の反射器2と、該一対の反射器の間に配置され、交差部321及びダミー部322を有する交差電極32並びにダミー電極を有するすだれ変換子と、を備えた弾性表面波装置1であって、ダミー電極の長さと該ダミー電極が隣り合う前記交差電極のダミー部322の長さとが異なっていることを特徴とする弾性表面波装置。

(もっと読む)

弾性境界波装置

【課題】フィルタ部を有する弾性境界波装置において、高次モードに起因するスプリアスを抑圧する。

【解決手段】弾性境界波装置1は、弾性境界波フィルタ部10と、弾性境界波共振子20とを備えている。弾性境界波フィルタ部10は、入力端子11と出力端子12a、12bとを有する。弾性境界波共振子20は、弾性境界波フィルタ部10に接続されている。弾性境界波共振子20において発生する弾性境界波の高次モードの応答の周波数と、弾性境界波フィルタ部10において発生する弾性境界波の高次モードの応答の周波数とが等しくされている。

(もっと読む)

弾性波フィルタおよびこれを用いたアンテナ共用器

【課題】スプリアスによるロスの発生を抑制した弾性波フィルタおよびそれを用いたアンテナ共用器の提供。

【解決手段】第1のインターディジタルトランスデューサ電極311、312、313、314、315および第2のインターディジタルトランスデューサ電極411、412、413、414、415の少なくとも一方がSiO2薄膜により覆われた構成であって、第1のインターディジタルトランスデューサ電極と第2のインターディジタルトランスデューサ電極とは接続され、第1の弾性波フィルタ300を構成する第1の櫛形電極の交差幅L1は、前記第2の弾性波フィルタ400を構成する第2の櫛形電極の交差幅L2より大きい弾性波フィルタ。

(もっと読む)

弾性波フィルタ及び分波器

【課題】部品点数の低減及び小型化を図り得るだけでなく、設計の自由度を高め得る弾性波フィルタを提供する。

【解決手段】圧電基板10上に弾性表面波共振子からなる直列腕共振子4と、弾性境界波共振子からなる並列腕共振子7とを有し、直列腕共振子4及び並列腕共振子7がフィルタ回路を構成するように接続されている弾性波フィルタ1。

(もっと読む)

弾性波共振器及びこれを用いたラダー型フィルタ

【課題】本発明は弾性波フィルタのロスの発生を抑制することを目的とする。

【解決手段】この目的を達成するために、本発明は圧電基板1の上に設けられた第1のインターディジタルトランスデューサ電極A1を有する第1の弾性波共振子Aと、圧電基板1の上に設けられた第2のインターディジタルトランスデューサ電極B1を有する第2の弾性波共振子Bとを備えた弾性波共振器であって、第1の弾性波共振子Aの交差幅L1と、第2の弾性波共振子Bの交差幅L2が所定の関係を満たすようにする。

この構成により、横モードスプリアスの発生周波数を分散することができ、ロスを改善することが出来る。

(もっと読む)

弾性表面波装置及びその製造方法

【課題】 抵抗損失を低減させることができる弾性表面波装置を提供する。また、製造工程におけるIDT電極の損傷を抑制することができる弾性表面波装置の製造方法を提供する。

【解決手段】 本発明に係る弾性表面波装置1は、圧電基板7と、圧電基板7上に形成されたIDT電極9と、圧電基板7上に形成され、IDT電極9を外部端子に接続するための電極パッド11と、圧電基板7上に形成され、IDT電極9と電極パッド11とを接続する接続配線13と、を備える。IDT電極9は、第1の厚さを有し、電極パッド11は

、第1の厚さより大きい第2の厚さを有している。接続配線13の厚さは、第1の厚さより大きく且つ第2の厚さより小さいことを特徴とする。また、本発明に係る弾性表面波装置1の製造方法は、IDT電極9及び接続配線13上にレジストR3を塗布し、IDT電極9と接続配線13との接続部分を少なくとも覆うようにレジストR3をパターニングする工程を含む。

(もっと読む)

複合化された圧電基板の製造方法および複合化された圧電基板

【課題】圧電基板と絶縁体基板とが接着剤を介して貼り合わされた複合化された圧電基板の製造方法において、安価な絶縁体基板を用いたとしても熱処理後のソリの量が小さく、かつソリの大きさのバラツキが小さく安定している複合化された圧電基板の製造方法を提供する。

【解決手段】少なくとも、圧電基板と絶縁体基板のどちらか一方の主表面に接着剤を塗布する第1の工程と、前記接着剤を介して前記圧電基板と前記絶縁体基板とをお互いに貼り合わせる第2の工程と、前記貼り合わせた基板の温度を25±5℃となるように制御して、前記接着剤に紫外光を照射して該接着剤を硬化させる第3の工程と、前記貼り合わせた基板を所望の厚さまで研削する第4の工程と、該研削後の貼り合わせた基板を加熱して前記接着剤を完全に硬化させる第5の工程と、を具備することを特徴とする複合化された圧電基板の製造方法。

(もっと読む)

SAWデバイスとその製造方法

【課題】耐湿性に優れたSAWデバイスを提供することを目的とする。

【解決手段】圧電基板11と、この圧電基板の一面上に設けたIDT電極12と、このIDT電極12に電気的に接続した入、出力電極13と、IDT電極と非接触でかつIDT電極を覆うように設けた絶縁性のカバー14と、入、出力電極上に設けた突起電極16と、この突起電極の側面とカバーと入、出力電極の少なくとも一部を覆い、かつカバーよりも耐湿性に優れた絶縁体層17と、この絶縁体層の上からカバーと突起電極の側面と入、出力電極の少なくとも一部を覆う樹脂層18と、突起電極の上端面に設けられ突起電極の上端面よりも面積の広い外部電極19、20とを備えたSAWデバイスであって、このSAWデバイスの占有面積は圧電基板の占有面積にほぼ等しく、上部の外形形状は樹脂層と外部電極とにより規定されたものである。

(もっと読む)

弾性波素子と、この弾性波素子の製造方法

【課題】透光性誘電体層の膜厚測定の正確性を向上する。

【解決手段】本発明の弾性波素子8は、圧電体9と、圧電体9の上に形成されたIDT電極10と、圧電体9の上にIDT電極10の少なくとも一部を覆うように形成された透光性誘電体層12とを備え、圧電体9の上に透光性誘電体層12に覆われるように形成されると共に可視光波長領域において圧電体9の反射率よりも高い反射率を有する反射膜14を有する構成とした。この構成により、弾性波素子8の製造過程において、透光性誘電体層12の成膜後に、光干渉式法による膜厚測定法等にて透光性誘電体層12の膜厚測定を実施する際、可視光波長領域において圧電体9の反射率よりも高い反射率を有する反射膜14からの反射光を用いることができる。これにより、より正確な透光性誘電体層12の膜厚測定を行うことができる。

(もっと読む)

ラム波装置

【課題】周波数のばらつきが小さいラム波装置を提供する。

【解決手段】ラム波装置102は、圧電体薄膜106と、圧電体薄膜106の主面に設けられたIDT電極108と、IDT電極108及び圧電体薄膜106の積層体104を支持し、積層体104を離隔させるキャビティ180が形成された支持構造体122とを備える。圧電体薄膜106の膜厚h及びIDT電極108のフィンガー110のピッチpは、音速が5000m/s以上となる高次モードのラム波が目的の周波数において励振されるように選択される。圧電体薄膜106の結晶方位は、圧電体薄膜106の支持構造体122の側にある下面1062のフッ酸に対するエッチングレートが、十分に遅くなるように選択する。

(もっと読む)

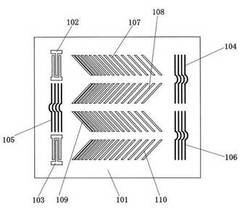

弾性表面波分散型遅延線

【課題】周囲温度が変化しても挿入損失が殆ど変化しない弾性表面波分散型遅延線を得る。

【解決手段】この弾性表面波分散型遅延線は、圧電材料よりなる基板10の表面上に、基準線10aに対し対称的に、それぞれ整列して配置された入力変換器11及び入力側反射器13と出力変換器12及び出力側反射器14を形成したものである。各反射器は互いに平行で基準線の方向に沿って次第に変化するピッチで配置された多数の反射電極13a,14aよりなり、基準線に対する各反射電極の傾斜角は、弾性表面波分散型遅延線の挿入損失の温度係数が実質的と0となるように選択されている。基板10をタンタル酸リチウムよりなるものとした場合は、基準線に対する各反射電極の傾斜角は、基準線と平行に伝搬される弾性表面波の各反射電極に対する入射角θが45.8〜47.0度となるように選択するのがよい。

(もっと読む)

弾性表面波デバイスの製造方法

【課題】従来の弾性表面波デバイスでは、薄板化するとチップ裏面にチッピングが発生しやすかった。

【解決手段】圧電基板11の第1面に弾性表面波デバイスパターン12を複数個形成する工程と、レーザ光18を圧電基板11の内部に集光させて照射することにより圧電基板11の内部に改質領域13を形成する工程と、圧電基板11の第1面とは反対側の第2面側を研削することにより圧電基板11を薄板化する工程と、改質領域13で各チップに分離する工程と、を備えたものであり、薄板化してもチッピングを低減することができる。

(もっと読む)

圧電デバイスおよびその製造方法

【課題】スペーサの構成を簡単なものとするとともに、パッケージを実装基板に実装した後においても、パッケージの支持高さ(すなわち、スペーサの高さ)を調節することができることにより小型化を図ることのできる圧電デバイスおよび圧電デバイスの製造方法を提供する。

【解決手段】圧電デバイス1は、圧電体素子2を収容したパッケージ3と、スペーサ51〜53を介してパッケージ3を支持する実装基板4と、スペーサ51〜53により形成されたパッケージ3および実装基板4間の隙間に位置するように実装基板4に設けられ、圧電体素子2を駆動するための電子部品6とを有している。スペーサ51は、アーチ状に湾曲させた金属ワイヤで構成されている。

(もっと読む)

集積回路装置

【課題】特性の安定性に優れ、超小型軽量の集積回路装置を大判のウエハープロセスにて形成することができる集積回路装置およびその製造方法を提供することを目的とするものである。

【解決手段】カバー14とスペーサー13によって電子部品素子上に空間を形成することで、弾性表面波電子部品素子等の電気的特性が外部との物理的な接触による変化から保護することができ、特性を安定化させることができると共に導電性バンプ12による単純な接続構造が高周波特性のシミュレーション精度を向上させ、その結果集積回路装置の設計を簡便化することができる。また電子部品素子、引き出し配線に電磁遮蔽を行うことができ、特性を安定化することができる。

(もっと読む)

SAWデバイス

【課題】圧電基板上に異なる共振周波数のSAW素子を2個備え、SAW素子の入力端または出力端の少なくとも一方が共通端子により接続されて共通化されたSAWデバイスにおいて、一方の端子を接続したことによりスプリアス等により生じる周波数特性の歪みに起因する異常発振を抑制する。

【解決手段】低周波側に位置するSAW素子を第1のSAW素子、高周波側に位置するSAW素子を第2のSAW素子とした時に、前記第1のSAW素子の共振周波数Flr及び反共振周波数Flaと、前記第2のSAW素子の共振周波数Fhrより低周波側に生じる高次モードに起因するスプリアス周波数Fhsとの位置関係は0.9Flr≦Fhs≦0.9999Flr、及びFla≦Fhs≦1.1Flaであることを特徴とする。

(もっと読む)

弾性波装置

【課題】周波数温度特性を改善することができ、かつ高次モードスプリアスを充分に抑圧することが可能とされている、弾性波装置を得る。

【解決手段】LiNbO3からなる圧電体2と、圧電体2上に積層されたSiO2層6と、圧電体2とSiO2層6との界面に設けられたIDT電極3とを備え、LiNbO3のオイラー角(φ,θ,ψ)のφ及びθが、それぞれφ=0°及び80°≦θ≦130でありSH波を主成分とする弾性波を用いる弾性波装置において、ψが、5°≦ψ≦30°の範囲内にされている弾性波装置1。

(もっと読む)

圧電デバイスの製造方法および圧電デバイス

【課題】低コスト化および小型化を図りつつ、優れた信頼性を有する圧電デバイスの製造方法および圧電デバイスを提供すること。

【解決手段】圧電振動片2を収納したパッケージ3を実装用基板4上にスペーサ51〜54を介して実装するとともに、スペーサ51〜54によってパッケージ3と実装用基板4との間に形成された間隙に収まるように、圧電振動片2を駆動する機能を有する電子部品6を実装用基板4上に実装した圧電デバイス1の製造方法であって、実装用基板4となるべき基板4A上にスペーサ51〜54を形成する工程と、基板4A上およびスペーサ51〜54上にこれらの間を跨るように配線パターン42を形成する工程と、配線パターン42に電気的に接続されるように、基板4A上に電子部品6を実装する工程と、スペーサ51〜54上にパッケージ3を実装する工程とを有する。

(もっと読む)

複合基板の製造方法

【課題】機能性材料基板の薄膜をエッチングすることなくパターニングできる複合基板の製造方法の提供を図る。

【解決手段】複合基板の製造方法は、マスク工程(S11)とイオン注入工程(S12)とマスク除去工程(S13)と接合工程(S14)と剥離工程(S15)とを含む。マスク工程(S11)は、開口2Aが形成されたレジストマスク2で機能性材料基板1の主面を覆う。イオン注入工程(S12)は、レジストマスク2の開口2Aから露出するパターン領域1Aにイオンを注入する。マスク除去工程(S13)は、機能性材料基板1の主面からレジストマスク2を除く。接合工程(S14)は、支持基板3に機能性材料基板1を接合する。剥離工程(S15)は、パターン領域1Aを剥離層1Cで剥離し、素子薄膜4として複合基板5に残す。

(もっと読む)

81 - 100 / 330

[ Back to top ]