国際特許分類[B05D3/12]の内容

処理操作;運輸 (1,245,546) | 霧化または噴霧一般;液体または他の流動性材料の表面への適用一般 (41,198) | 液体または他の流動性材料を表面に適用する方法一般 (19,162) | 液体または他の流動性材料を適用する表面の前処理;適用されたコーティングの後処理,例.液体または他の流動性材料を続いて適用することに先だってなされるすでに適用されたコーティングの中間処理 (3,321) | 機械的手段によるもの (347)

国際特許分類[B05D3/12]に分類される特許

41 - 50 / 347

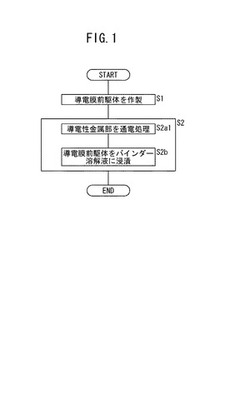

導電膜の製造方法

【課題】導電性金属部でのイオンマイグレーションの発生を抑制することができると共に、導電性金属部の支持体への密着性、金属配線部の導電性、透過率を向上することができる導電膜の製造方法を提供する。

【解決手段】支持体上に導電性物質とバインダーとを含有する導電性金属部を形成して導電膜前駆体を作製する前駆体作製工程(ステップS1)と、導電膜前駆体における導電性金属部に含まれるバインダーを除去するバインダー除去工程(ステップS2)とを有する。バインダー除去工程は、導電性金属部に電流を流す通電処理工程(ステップS2a1)と、通電処理後の導電膜前駆体を、バインダー溶解液に浸漬するバインダー溶解工程(ステップS2b)とを有する。

(もっと読む)

塗装工程における鋼材表面の素地調整方法

【課題】腐食抑制剤を添加した大量の水並びに高圧水に対する安全対策が不要で、場所を選ばず手間や費用をかけずに素地調整を行うことができ、且つ鋼材に対し防錆性を付与して戻り錆発生までの時間を延長させることができ、塗装作業に関する制約を緩和し得る塗装工程における鋼材表面の素地調整方法を提供する。

【解決手段】塗装が行われる前の鋼材1表面に対し、鉄より卑な犠牲防食効果を有する金属が混入された研削材を乾式ブラストすることにより、鋼材1の電位を防食電位以下に下げる。

(もっと読む)

塗工層を有するシートの製造方法

【課題】粘性体の付着に起因する切断刃の錆の発生や、切断性の低下が防止された、塗工層を有するシートの製造方法を提供すること。

【解決手段】連続長尺物からなる基材シート1を走行させつつ、その走行方向と交差する方向にわたって該基材シート1を順次裁断して、個別化された複数の基材シート1Aを得;個別化された各基材シート1Aを、それらの走行方向の前後に間隙を設けずに配置した状態下に走行させつつ、個別化された各基材シート1Aの一方の面に粘性体を塗工して塗工層を形成し;塗工層を有する個別化された各基材シート1Bを、それらの走行方向の前後に間隙が生じるように該シート1B間の距離を広げて走行させる。

(もっと読む)

樹脂膜形成方法およびパターン形成方法

【課題】樹脂膜を形成する際、一定の厚さの樹脂膜が安定的に形成される方法、さらに、この樹脂膜を用いて精度の高いパターンを形成する方法を提供する。

【解決手段】基板に樹脂膜を形成するとき、まず、無機組成物を主成分とする基板と、前記基板に形成しようとする樹脂膜との間を化学結合させる中間層を前記基板に形成する。この後、基板に対して、前記基板の縁部に形成された前記中間層の縁領域の除去処理を行う。この後、除去処理の行われた基板に樹脂膜をスピンコートし、樹脂膜を基板と化学結合させて硬化させる。最後に、硬化した前記樹脂膜に振動を与えることにより、基板の縁部に形成された樹脂膜を除去する。この樹脂膜を用いて精度の高いパターンを形成する。

(もっと読む)

塗布膜の形成方法、および塗布膜形成装置

【課題】 周縁部においても膜厚均一性の高い塗布膜の形成方法および塗布膜形成装置を提供すること。

【解決手段】 塗布液膜の周縁部の上方を覆うようなカバーを設けて、塗布液膜の周縁部において局所的に溶媒蒸気が滞留する空間を作り、この空間の大きさを乾燥中に制御させることによって、塗布液膜周縁部での蒸発速度を調節し、塗布液膜内の濃度分布を均一にすることで周縁部の膜厚不均一を抑制する。

(もっと読む)

表面処理装置および表面処理方法

【課題】カップリング剤の変質や、被処理物へのミストの付着を防止しつつ、被処理物に対して均一なカップリング剤の被膜を効率よく成膜可能な表面処理装置および表面処理方法を提供すること。

【解決手段】表面処理装置1は、被処理物9を収納し、密閉構造を備える処理容器2と、処理容器2内を減圧する減圧ポンプ(減圧手段)3と、処理容器2内にカップリング剤を含む液状原料を供給する原料供給機構(液状原料供給手段)4とを有している。そして、処理容器2内に被処理物9を収納し、処理容器2内を減圧した後、減圧状態で封じ切りを行う。次いで、原料供給機構4により、処理容器2内に液状原料8を供給する。これにより、供給された液状原料8は気化し、その気化物が処理容器2内に拡散することで、被処理物9の表面にカップリング剤の被膜が形成される。

(もっと読む)

減圧乾燥装置及び減圧乾燥方法

【課題】複数の画面が面付けされて製造されるガラス基板上に塗布された塗布膜の溶媒を乾燥する減圧乾燥装置において、画面サイズ変更に伴う基板保持ピンの配置位置変更の作業負荷の低減と停止ロスを抑制できる省スペースな乾燥装置を提供する。

【解決手段】溶媒を含む塗布液が塗布されたガラス基板を乾燥する減圧乾燥装置であって、真空吸引可能なチャンバー内に前記ガラス基板を保持する複数の可動基板受けピンを有し、且つ、前記可動基板受けピンの各々のピン配置位置を所望する位置に自動で変更するピン位置自動変更機構を具備している。

(もっと読む)

塗装治具の付着塗料除去方法

【課題】従来多用されている水溶性の剥離洗浄剤におけるような付着塗料除去後の分離作業を必要とせず、廃水処理の問題も発生しない塗装治具の付着塗料除去方法を提供すること。

【解決手段】塗装工程後における塗装治具表面の付着塗料を除去する方法で、1)塗装治具本体11に、硬質で表面不活性(撥水性・撥油性)を示す剥離媒体膜13の下地層15を形成する下地層形成工程、2)塗装作業に先立ち、前記剥離媒体膜下地層の上に伸び100%(2倍)以上のエラストマーの剥離媒体膜13を形成する剥離媒体膜形成工程、3)塗布作業後、前記剥離媒体膜13上に積層された付着塗料層17を、剥離媒体膜13を介して引っ張り剥離する付着塗料層剥離工程、の各工程を経た後、前記2)の剥離媒体膜形成工程に戻る。

(もっと読む)

積層体及びその製造方法

【課題】ナノ凹凸構造による反射防止機能を示すと共に、高い耐擦傷性、特にJIS K5600−5−4に準じた鉛筆硬度試験で3H以上を示す積層体を提供する。

【解決手段】透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上である積層体。特に、表層がナノ凹凸構造を有する層であり、また中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好適である。

(もっと読む)

防眩性ハードコートフィルムの製造方法

【課題】透明支持体フィルムの上にハードコート層を積層し防眩性ハードコートフィルムを製造する時、ハードコート層の凹凸形状の表面に均一の膜厚と、視認的な反射色相にムラがなく、耐擦傷性の硬度を有するハードコート層を形成した防眩性ハードコートフィルムの製造方法を提供する。

【解決手段】透明支持体20上に少なくとも一層のハードコート層を設けて、多数の凸凹を有するエンボス部材と支持部材とでハードコートフィルム30をニップしてハードコート層の表面にエンボス部材の凸凹形状を転写する防眩性ハードコートフィルムの製造方法であって、エンボス部材の凸凹形状が、第一の凸凹パターンと、第二の凸凹パターンの組み合わせにより構成され、且つ、全光線透過率が79〜92%の範囲内であり、ヘイズが5〜21%の範囲内であることを特徴とする防眩性ハードコートフィルム32の製造方法である。

(もっと読む)

41 - 50 / 347

[ Back to top ]