国際特許分類[B21C3/16]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 圧延以外の方法による金属板,線,棒,管,型材または類似の半製品の製造;実質的に材料を除去しない金属加工と関連して用いる補助作業 (3,382) | 金属引抜き用プロフィリング工具;金属引抜き用ダイスおよびマンドレルの組合せ (135) | マンドレル;据付けまたは調整 (33)

国際特許分類[B21C3/16]に分類される特許

1 - 10 / 33

金属管の引抜装置及び引抜方法

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜装置を提供する。

【解決手段】金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通すことで引抜加工する引抜装置において、プラグ11の表面への潤滑油Lの供給を停止した時から、金属製素管2をダイス10とプラグ11との間の引き抜き位置にセットして引抜可能になるまでの経過時間を計測し、この計測された経過時間が予め設定された許容時間を超える場合には金属製素管2の引き抜きを行わないように制御する一方、前記計測された経過時間が予め設定された許容時間内である場合には引き抜きを開始するように制御する制御手段31を備えることを特徴とする。

(もっと読む)

地盤補強用鋼管及びその製造方法

【課題】効率的な加工作業で得ることができる地盤補強用鋼管及びその製造方法を提供する。

【解決手段】略円筒状の形状を有し、引抜による縮径に合わせて外周面12に形成された螺旋溝13が、長手方向に連続形成されている地盤補強用鋼管10であり、地盤補強用鋼管10を製造する際には、内周面15に突起532が形成され、回転可能に設けられている引抜ダイス53を用い、円筒状のワーク100を引抜ダイス53の内側から引き抜くことにより、ワーク100を縮径すると共に、引抜ダイス53の回転によりワーク100の外周面12に螺旋溝13を形成する。

(もっと読む)

内面溝付管製造装置および内面溝付管

【課題】溝加工手段により管内面に溝を形成する際に、溝形成プラグの外周面と金属管の管内面の間に潤滑油を十分に行き渡らせることができる内面溝付管製造装置および該内面溝付管製造装置で製造される内面溝付管を提供することを目的とする。

【解決手段】内面溝付管製造装置1において縮径プラグ32と主溝形成プラグ44と芯金50とで金属管70の内部に配置されている管内部材を構成し、管内部材に、金属管70の内部の上流側から下流側へ潤滑油60を供給する貫通孔50aを設け、貫通孔50aは、縮径プラグ32の上流端と主溝形成プラグ44の下流端との間に潤滑油60を吐出する吐出口50cと、吐出口50cより上流側において潤滑油60を導入する導入口50bとを有するとともに、導入口50bと吐出口50cとの間を貫通する構成とした。

(もっと読む)

内面溝付管並びにその製造方法及び製造装置

【課題】管の軸方向に対する直交断面を管軸方向において安定化することができる内面溝付管並びにその製造方法及び製造装置を提供することを目的とする。

【解決手段】縮径工程で用いるフローティングプラグ23と、溝付加工工程で用いる溝付プラグ32とを連結する連結棒34を、管軸方向沿って連続する1つの構成材料からなる剛体で形成し、連結棒34に、フローティングプラグ23を取り付けることを許容するフローティングプラグ取付け部34fを形成するとともに、溝付プラグを取り付けることを許容する溝付プラグ取付け部を形成し、フローティングプラグ取付け部34fに直接取り付けたフローティングプラグ23を用いて縮径工程を行い、溝付プラグ取付け部34gに直接取り付けた溝付プラグ32を用いて溝付加工工程を行う内面溝付管の製造方法。

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面の引抜ダイスとの焼付きを防止することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30を具備する。引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。第2曲面部2Cの曲率半径R21は、第1曲面部1Cの曲率半径R1よりも大きく設定される。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜プラグ30は、ダイスベアリング部2Bの長さL4よりも短いプラグベアリング部3Bを備える。

(もっと読む)

金属二重管の製造方法

【課題】内管および外管の降伏強度にかかわらず、得られる金属二重管の内管と外管の界面に面圧を発生させることができる金属二重管の製造方法を提供する。

【解決手段】加工用ダイスとしてRダイス2を用いる冷間引抜きによって、外管1bの内面に内管1aの外面が接してなる金属二重管1を製造する方法であって、Rダイス2のアプローチ部2aの曲率半径を10mm〜90mmとし、空引きにより縮径加工を行うことにより、内管1aおよび外管1bの界面に面圧を発生させる金属二重管の製造方法である。同様に、加工用ダイスとしてテーパーダイスを用いても、そのアプローチ部の両角を8°〜30°とし、肉厚加工により縮径加工を行い、さらに中拡げプラグにより内管の拡径加工を行うことにより、内管および前記外管の降伏強度にかかわらず、金属二重管の内管と外管の界面に面圧を発生させることができる。

(もっと読む)

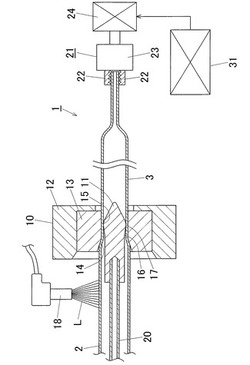

金属管の引抜装置および引抜方法

【課題】 プラグを支持する中空のロッドに設けた開口部から潤滑油を吐出させて素管の内面に付着させる金属管の引抜装置において、断続的な潤滑油供給を行う場合の潤滑油吐出の応答性を高める。

【解決手段】金属製素管(2)を、外面を成形するダイス(10)と内面を成形するプラグ(11)と間に通すことで加工する引抜装置(1)において、前記プラグ(11)を支持する中空のロッド(20)の外周面に潤滑油(L)を吐出させる吐出口(21)が開口し、該吐出口(21)はロッド(20)の上下方向における中心よりも上の領域にのみ設けられている。

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10の引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、ダイスベアリング部2Bと、ダイスベアリング部2Bの上流端F1に滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。ワーク引抜方向Nにおいて、引抜プラグ30のプラグベアリング部3Bの中央位置G3は、ダイスベアリング部2Bの上流端F1からダイスベアリング部2Bの長さL4の20%までの上流領域2Baに配置されている。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】引張り荷重の低減と安定を図ることで、長い管でも破断せずに管全長に亘って内面形状が安定した加工を行うことができる内面溝付管の製造装置及び製造方法の提供。

【解決手段】素管11aの引抜き方向Xに沿って、縮径加工部13、中間引抜き部、溝加工部を備え、前記縮径加工部13を、縮径ダイス22と、該縮径ダイス22とともに素管11aを縮径するフローティングプラグ23とで構成し、前記素管11aの外径Do(mm)、前記縮径ダイス22の径D2(mm)により、RD={(Do−D2)/Do}×100(%)であらわされる素管11aの縮径率RD(%)を、前記縮径加工部13においてRD≦30に設定し、前記フローティングプラグ23の外径D1(mm)、前記縮径ダイス22の径D2(mm)を、D1−D2≧0.1となるよう設定した。

(もっと読む)

フローティングプラグを用いた超薄肉継目無金属管の製造方法

【課題】金属管の薄肉側の製造可能範囲を飛躍的に拡大できる冷間抽伸法による超薄肉金属管の製造方法を提案する。

【解決手段】噛込み入口側から仕上出口側に向かってその径が拡大する、一定である、または縮小する入側ソリッドダイスと、少なくとも噛込み入口近傍において径が縮小する出側ソリッドダイスとを同一パスライン上に接続して対向配設し、かつ、噛込み入口側から仕上出口側に向かって径が拡大するテーパ型プラグをパスライン上にフロートさせ、入側ソリッドダイス領域において、ソリッドダイスとプラグとの間で素管の肉厚中心径を拡大させながら肉厚を減じ、出側ソリッドダイス領域で、外径を圧下してテーパ型プラグをフローティングさせる拡径抽伸法である。本方法により、超薄肉継目無金属管の製造および長尺製管が可能となり、歩留り、能率等の面で工程の合理化が実現できるので、経済的メリットは極めて大きい。

(もっと読む)

1 - 10 / 33

[ Back to top ]