国際特許分類[B21D51/10]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 中空体の製造 (768) | 対象物の構造によって特徴づけられるもの (68) | 円錐状または円筒状の物品 (46)

国際特許分類[B21D51/10]に分類される特許

1 - 10 / 46

金属チューブ及びその製造法

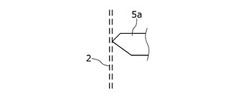

【課題】肉厚の薄い金属チューブにスピニング加工で確実で安定したスパイラル模様化された形状を与え、その外周面を粗面化した金属チューブ及びその製造法の提供。

【解決手段】金属チューブは、芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、その外周に配置したコマを押圧させてスピニング加工で得られる。このスピニング加工で、金属チューブの外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成される。その後、金属チューブの外周面を粗面化するために、先端の角度が前記コマより鋭い別コマ5aで、スピニング加工する。

(もっと読む)

円筒軸及び円筒軸の製造方法

【課題】一端に形成される切欠部が繋ぎ目に悪影響を与えることのない円筒軸及び円筒軸の製造方法を提供する。

【解決手段】矩形金属板を円筒状にプレス曲げ加工して、矩形金属板の長手側端面同士を近接又は当接するように形成された円筒軸16において、軸方向の少なくとも一方の端部16sに、長手側端面同士の継ぎ目80を含んで形成される第一切欠部71と、第一切欠部71に対して円周方向反対側に形成される第二切欠部76と、を形成する。

(もっと読む)

円筒軸の製造方法及び印刷装置

【課題】高い精度を有する円筒軸の製造方法を提供する。

【解決手段】円筒軸16の製造方法は、矩形金属板を円筒状に曲げて円筒軸16を形成する円筒曲げ工程と、円筒曲げ工程と同時又は後れて、継ぎ目80の一部に締結部85を一つ以上形成する工程と、締結部85までの距離が長い一端16s側から距離が短い他端16f側に向けて円筒軸16の表面16aを研磨する研磨処理工程と、を有する。

(もっと読む)

管状部材の製造方法及びその管状部材

【課題】拡管時の加工力を低減させることが可能であり、それにより突き合せ部を接合する工程を廃止することが可能となる管状部材の製造方法及びその管状部材を提供する。

【解決手段】スロット5(5a〜5e)が千鳥状に配列された被拡管部位4を拡管させるので、拡管時に、被拡管部位4の断端部3に開口した各スロット5bはV字形に開くように変形し、被拡管部位4全体では格子状に変形する。これにより、拡管時の加工力は、格子の交差部を曲げ加工するだけの加工力で済むので、拡管時の加工力を低減することができる。その結果、拡管時の加工力により素材の突き合せ部が開くことがなくなり、予め、素材の突き合せ部を溶接等により接合する必要がない。

(もっと読む)

パイプ材の製造方法並びにこの方法によって製造されたパイプ材並びにこのパイプ材を外筒体として適用した排ガス触媒装置

【課題】 金属板材から成るワークの端縁部を溶接することなく強固に接合できるようにした新規なパイプ材の製造手法の開発を課題とする。

【解決手段】 本発明は、金属板材から成るワークWの端縁部11を接合するのに先立ち、一方の端縁部11に嵌め込みツメ12を形成するとともに、他方の端縁部11に、このツメ12を嵌め込む受け入れ溝13が形成され、ツメ12を溝13に嵌め込むことによってワークWの端縁部11の接合を行うものであり、このツメ12と溝13とには、接合完了後のパイプ材1が外側面に沿って広がろうとした場合、この力に抗して互いに引っ掛かり合う掛止部14が形成されることを特徴とする。

(もっと読む)

金属円筒体の成形方法及び金属円筒体

【課題】ブランク材に過度な負荷をかけることなく打ち抜き加工又は絞り加工を連続して行うことのできる金属円筒体の成形方法を提供する。

【解決手段】平板状の薄板Bから底なしの円筒体を製造する金属円筒体26の成形方法であって、薄板の一部を打ち抜いて円形状の穴である円形打ち抜き部21を形成する打ち抜き工程と、薄板の上方に設置された上押さえ部材14を下降させて、円形打ち抜き部の外周縁22を上方向に押し上げて上押さえ部材14の内壁で拘束させながら押し拡げフランジ付き円筒部材23を形成させるフランジ付きの円筒部材形成工程と、円筒状ダイスを貫入させた前記フランジ付き円筒部材の円筒状基部24に円筒状カッター18の先端19を突接させて、円筒状基部に接続しているフランジ部25を切断する切り離し工程と、を有する。

(もっと読む)

中空部品とその製造方法及び製造装置

【課題】薄肉の板材により成形されていても、強度的にも作業環境的にも問題のない、コスト的にも有利な中空部品と、その製造方法を提供する。

【解決手段】相互間に隙間を有する一対の板材20,21の一方の板材20に対しフロードリル加工を施して第1カラー部C1を形成し、他方の板材21にフロードリル加工を施すとき、第2カラー部C2を形成すると共に、第2カラー部C2の内方側先端部と第1カラー部C1の内方側先端部とを融着させて円筒状連結体Cを形成し、扁平な両板材を補強するようにしたことを特徴とする。

(もっと読む)

円筒物の製造方法

【課題】軸方向に沿って延びるスリットを有しかつ外面側に突出する凸部を有する円筒物を精度良く製造することのできる円筒物の製造方法を提供する。

【解決手段】金属製板材に片面側に突出する凸部を成形することにより、トレランスリングの展開形状に対応する凸部付き板状物を得る第1成形工程P1と、凸部付き板状物にロール曲げ成形を施すことにより、トレランスリングを得る第2成形工程P2とを備える。第1成形工程P1は、金属製板材にプレス成形を施すことにより片面側に突出する凸部を成形する工程である。また、第2成形工程P2は、硬質ロールと弾性ロールとの間で凸部付き板状物を円筒状にロール曲げ成形する工程である。

(もっと読む)

円筒成形加工用材料の設計方法および円筒成形加工品

【課題】多種多様な機械特性や板厚を有する材料を円筒成形加工した後のスプリングバック角を所定値にすることのできる機械特性を有する材料を設計する方法および加工品を提供することを目的とする。

【解決手段】曲げ加工による円筒成形加工が施される金属材料を設計するにあたり、金属材料を曲げ曲率半径rが5mm以上、曲げ角θが90度以上180度以下の条件で円筒成形加工を施したときのスプリングバック角Δθが所定値となるように、前記金属材料の降伏強度YP、ヤング率Eおよび板厚tを算出し、該算出された降伏強度YPおよびヤング率Eを有するように前記金属材料を設計することを特徴とする円筒成形加工用材料の設計方法。

(もっと読む)

分離板型遠心分離機用分離板の製造方法

【課題】分離板型遠心分離機用分離板の製造方法の提供。

【解決手段】分離板2の円錐面の所定位置に、帯状の分離空間仕切突条部片を一体的に配設する工程においては、前記分離板の円錐面の外周に着脱自在に密嵌合する位置決用円錐面型50を用い、前記位置決用円錐面型50には、予め、前記円錐面21に密着嵌合させた際に前記分離板の所定位置に相応する相応所定位置部位に、前記分離空間仕切突条部片が前記円錐面に一体化される状態で嵌り込む当該分離空間仕切突条部片と同一形状の位置決め孔51を設けておき、前記位置決用円錐面型50を前記分離板2の円錐面に密着嵌合させた状態で、前記位置決め孔51に別体に形成された分離空間仕切突条部片を挿入し、前記円錐面に当該分離空間仕切突条部片を溶接により一体的に配設することを特徴とする。

(もっと読む)

1 - 10 / 46

[ Back to top ]