国際特許分類[B22C9/00]の内容

国際特許分類[B22C9/00]の下位に属する分類

形状体鋳造品用砂型または類似の鋳型 (407)

形状体鋳造品用永久鋳型 (739)

溶融金属の供給に関する特徴,例.湯道,車堰,カス漉し (135)

中子;中子の製作または取付け (324)

鋳型または中子の処理,例.乾燥,硬化 (72)

仕上げ (2)

重ね鋳型,即ち多数の鋳型または鋳枠の配列 (6)

特殊形状体鋳物用鋳型 (382)

国際特許分類[B22C9/00]に分類される特許

11 - 20 / 190

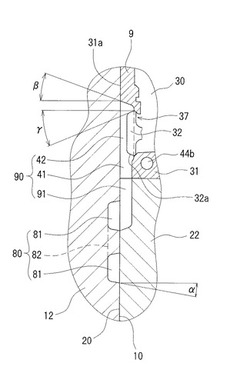

ダイカスト用金型及びダイカスト法

【課題】バルブ装置に押し出しピンを設けなくとも、排気ランナーにおいて凝固した溶湯が確実に固定型から分離できるようにする。

【解決手段】バルブ装置9は、開口部37を開閉する弁体32を備えている。排気ランナーは、キャビティに近い側に位置し、可動型の分割面10に形成された溝により構成される可動側ランナー部80と、インナー排気路に近い側に位置し、固定型の分割面20に形成された溝により構成される固定側ランナー部90とを有している。固定側ランナー部90のうち少なくとも前記開口部37の周辺部における抜き勾配βは、可動側ランナー部80の抜き勾配αよりも大きい。

(もっと読む)

鋳造用金型

【課題】 バリの発生を抑制することができる鋳造用金型を提供する。

【解決手段】 ガス抜きランナを備えた鋳造用金型において、複数のガス抜きランナ11,12,13,14を合流させる場合に、合流前の各ガス抜きランナ11,12,13,14の断面積の合計よりも、合流後のガス抜きランナ15,16の断面積を小さくした。深さと幅で決まる合流後のガス抜きランナ15,16の断面積は、深さを一定に保ったまま幅を調整することにより設定される。合流後のガス抜きランナ15,16の断面積は、合流前の各ガス抜きランナ11,12,13,14の断面積の合計の0.6〜0.9倍が好ましい。

(もっと読む)

鋳型及び鋳型を用いた鋳造方法、並びに鋳型の設計方法

【課題】簡単な工夫により、製品キャビティに成形する鋳物製品に鋳巣が発生することを防止できる鋳型及び鋳型を用いた鋳造方法、並びに鋳型の設計方法を提供すること。

【解決手段】鋳型1は、溶湯51を充填して製品52を成形するための製品キャビティ2と、製品キャビティ2の一方側に繋がり、鋳込み口31から充填される溶湯51を製品キャビティ2へ補給するための補給キャビティ3と、製品キャビティ2の他方側に繋がり、充填される溶湯51が製品キャビティ2及び補給キャビティ3よりも先に冷却される冷却キャビティ4と、を備えている。各キャビティ2、3、4における、冷却表面積Sに対する体積Vの比であるモジュラスM(=V/S)は、製品キャビティ2のモジュラスをMp、補給キャビティ3のモジュラスをMs、冷却キャビティ4のモジュラスをMcとしたとき、Ms>Mp>Mcの関係を有している。

(もっと読む)

金型内部情報計測センサー

【課題】ダイカストの品質管理はダイカストマシン側からのデータを基に制御するものの、金型からの情報管理は、ほとんどなかったため、ガスを巻き込んだ巣のある不良品を後段の工程に流すことが防止できず、結果として歩留まりを低下させていた。

【解決手段】金型ダイスに穿設されキャビティに開口する装着孔に装着可能なロッド形ケーシングと、前記ロッド形ケーシングに内挿されその軸芯方向に可動で金型キャビティ面に先端面を一致可能な圧力伝達ロッドと、前記圧力伝達ロッドの後端に対面して固定保持され、キャビティに注入された溶湯の圧力を検知可能な圧力センサーとを設けて、キャビティ内溶湯圧を検出する。前記圧力伝達ロッドの中心部に形成された細孔に装着され、前記細孔のロッド先端部側に検知端を有する熱電対からなる温度センサーと、を備えてキャビティ内溶湯温度を検出する。

(もっと読む)

金属成形品のシール構造

【課題】シール体の組み付けの手間を省略して金属成形品の全体コストを削減でき、さらに常に均一で安定したシール性能を発揮できる金属成形品のシール構造を提供する。

【解決手段】金属成形品1が、接合対象2の開口を覆う主壁5と、主壁5の周囲に突設される周囲壁6を一体に備えている。主壁5の内面に区画リブ19を突設して、区画リブ19と周囲壁6との間にシール体3用のシール溝17を形成する。周囲壁6の内面にシール座18を形成する。シール座18は、周囲壁6の内面に沿って3次元平面状に形成してある。周囲壁6の突端面13と区画リブ19の突端面22のそれぞれに、リブ状の微小突起23・24を無端状に突設する。固定金型25と可動金型26との間に金属成形品1を装填し、型締めされた可動金型26で微小突起23・24を押し潰し、キャビティ31を封止した状態でシール体3を金属成形品1に対してアウトサート成形する。

(もっと読む)

鋳型の製造方法

【課題】内部空間の表面に沿って複数の冷金を隣り合うように配置することによって引け巣の発生位置を制御することによって、良質な鋳物を製造可能な鋳型の製造方法を提供する。

【解決手段】本発明は、複数のキャビティ又はコア(10,20)が組み合わされて内部空間(50)が形成されており、内部空間の表面に沿って複数の冷金(51)が隣り合うように配置された鋳型(1)の製造方法であり、特に複数の冷金(51)の内部空間(50)に面する側を、加熱時に焼失可能な固定部材(52)で一体的に固定する固定工程と、固定部材(52)で固定された複数の冷金を模型(60)上に設置し、鋳砂(12,22)を充填して型締めする型締め工程と、型締めされた鋳型を模型(60)から分離する分離工程とを備える。

(もっと読む)

鋳造品の検査方法

【課題】 高温状態にある鋳造品を迅速に検査することができる検査方法を提供する。

【解決手段】 鋳造品の検査方法であって、鋳造品を冷却するとともに、鋳造品表面において検査対象として定められた検査領域の温度低下量を検出する冷却ステップS8、S10を有していることを特徴とする検査方法。検出した温度低下量に基づいて、検査領域における欠陥の有無を特定することができる。また、この方法によれば、高温状態にある鋳造品を迅速に検査することができる。

(もっと読む)

熱媒体用流路およびその製造方法並びにそれを用いた金型

【課題】設計・製作の自由度が比較的高い「熱媒体用管路の製造方法」を提供すること。

【解決手段】(i)熱溶融性の第1材料を用いて基板の主面上に第1層を形成する工程であって、製造することになる熱媒体用流路に相当する形状となるように第1層を形成する工程、(ii)非熱溶融性の第2材料を用いて基板の主面上に第2層を形成する工程であって、第2層によって第1層が包み込まれるように第2層を形成する工程、および、(iii)第1層を溶融させる工程を含んで成り、工程(iii)では、溶融させた第1層の第1材料を基板上から除去することによって、基板と第2層との間に熱媒体用流路を形成することを特徴とする熱媒体用管路の製造方法。

(もっと読む)

鋳造品の製造方法

【課題】金型の製品部にススを付着させて実施する鋳造法において、湯しわの発生を効果的に防止することができる技術を提供することを課題とする。

【解決手段】ST01からST07までのステップによる予備実験工程により、肉厚比と湯しわ発生との相関を確定する。以降の鋳造に際しては、肉厚比と湯しわ発生との相関に最大肉厚比を適用して、肉厚比と湯しわ発生との相関に最大肉厚比を適用して、スモークの許容塗布厚さを決定し(ST09)、この厚さだけ金型にスモークを塗布し(ST10)、注湯及び離型を行う(ST11)。

【効果】スモークの塗布厚さを許容塗布厚さ以下にするので、鋳造品に湯しわが発生する心配はない。

(もっと読む)

加工状況観察試験機および加工状況観察試験方法

【課題】塑性加工等の加工面近傍における加工状況をその場観察できる加工状況観察試験機を提供する。

【解決手段】本発明の加工状況観察試験機(1)は、被加工材を想定した試験片(W)上の加工される面である被加工面(P)を透視可能な透明体を有しこの透明体を介して被加工面へ加工力を印加し得る加工具(15)を備え、加工具による加工過程で生じる被加工面近傍の状況を観察し得る加工状況観察試験機である。そして本発明の透明体は、被加工面に対向する対向面(C)に対して加工力が作用する向きとは反対側にある観察面(S)に密着した透視可能な高分子膜(152)を備える。この高分子膜により、透明体の観察面側に存在して破壊起点となる亀裂等が修復される。その結果、透明体に大きな加工力が作用した場合でも、透明体の曲げ破壊が抑止され、塑性加工等のその場観察がその透明体を介して可能となる。

(もっと読む)

11 - 20 / 190

[ Back to top ]