国際特許分類[B22D11/108]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 金属の連続鋳造,すなわち不定長さへの鋳造 (5,350) | 溶融金属の供給または処理 (1,430) | 添加剤,パウダー,または類似のものの供給 (242)

国際特許分類[B22D11/108]に分類される特許

1 - 10 / 242

連続鋳造におけるモールドパウダー評価方法、該評価方法を用いた連続鋳造方法

【課題】長時間操業によるモールドパウダーの微妙な変化をとらえ適切な連続鋳造を可能とする連続鋳造におけるモールドパウダ評価方法、該方法を用いた連続鋳造方法を提供する。

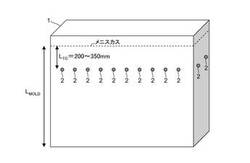

【解決手段】鋳型銅板におけるメニスカス位置から下方200〜350mm位置で、かつ鋳型銅板溶鋼側表面から5〜15mmの深さに埋没設置した熱電対の熱電対2温度を用いて、下式で与えられる現在時刻から過去10秒間の平均熱電対温度T_TC10と現在の熱電対温度T_TCの温度勾配ΔT_TCを求め、該温度勾配ΔT_TCが、0.05回/min以上の頻度でΔT_TC>10(℃/sec)となる場合をモールドパウダー異常であると評価することを特徴とする。ΔT_TC=(T_TC10-T_TC)/Δt。但し、Δt:サンプリング時間(sec)。

(もっと読む)

連続鋳造用パウダー

【課題】パウダー巻込み防止と潤滑性を両立させることで、介在物厳格材においてパウダー巻込みを防止しつつ高速鋳造を可能とする連続鋳造用パウダーを提供すること。

【解決手段】鋼の連続鋳造を行なうに当たって鋳型内の溶鋼表面に添加する酸化物系パウダーにおいて、CaO及びSiO2を主成分とし、凝固温度が1200℃以下かつ活性化エネルギーE(kJ/mol/K)と1300℃の粘性η(Pa・s)が下記式(1)を満足することを特徴とする連続鋳造用パウダーである。

-0.5108-0.00000519×E<ln(η)<-2.303+0.00000862×E・・・(1)

ただし、E>85kJ/mol/K

(もっと読む)

高清浄度鋼の製造方法

【課題】 取鍋内スラグを十分に固化させて取鍋からタンディッシュへの流出を防止するとともに、取鍋内スラグの近傍に存在する溶鋼の清浄性を従来に比較して更に向上させ、高速鋳造下であっても介在物の少ない清浄性に優れた鋳片を製造する。

【解決手段】 転炉から取鍋へ未脱酸状態のまま出鋼し、出鋼後、取鍋内のスラグに金属AlまたはAlドロスを添加してスラグ中の低級酸化物を還元するとともに、スラグのMgO濃度が6〜15質量%となるように、MgCO3含有物質をスラグに添加し、次いで、真空脱ガス装置において、溶鋼中炭素と溶存酸素とを反応させて溶存酸素濃度を0.050質量%以下まで低減し、溶存酸素濃度が0.050質量%以下となった後に金属Alで溶鋼を脱酸し、Mnは脱酸剤として使用せず、溶鋼のMn成分の調整が必要なときには、前記のAl脱酸後にMn含有金属を添加してMn調整を行い、その後、溶鋼を連続鋳造機でスラブ鋳片に鋳造する。

(もっと読む)

中炭素鋼の連続鋳造方法

【課題】鋳片の表面割れを防止できる、中炭素鋼の連続鋳造方法を提供する。

【解決手段】モールドパウダー5を、SiO2、CaOを主成分として、質量%で、CaO/SiO2が1.0以上1.5未満で、Na2O:4.0〜13.0%、Li2O:0.5〜2.0%、を含み、かつ、Na2O/Li2Oが5.0〜8.0及び(Na2O+Li2O)/SiO2が0.32〜0.40を満足するように調整し、1300℃における粘度が0.01〜0.1Pa・sであるパウダーとする。

(もっと読む)

鋼の連続鋳造用モールドフラックス及び連続鋳造方法

【課題】Cu、Ni、Cr、Mo、Nb、V、Ti、B等の合金元素を含有する亜包晶鋼の鋳造の場合であっても、鋳片表面の縦割れ発生を効果的に防止する。

【解決手段】CaO、SiO2、アルカリ金属酸化物、およびフッ素化合物を基本成分とする鋼の連続鋳造用モールドフラックスである。塩基度が1.6以上で、酸化鉄分としてのTotal.Fe濃度が0.5質量%以下である、或いは、不可避的に含有される酸化鉄分以外の酸化鉄原料を含まず、不可避的に含有される酸化物の還元剤として金属Siあるいは金属Al、Ca‐Si合金、Ca‐Al合金等を含有する。

【効果】鋳型内の潤滑性を維持しながら、従来以上の緩冷却効果を得ることが可能となり、Cu、Ni、Cr、Mo、Nb、V、Ti、B等の合金元素を含有する亜包晶鋼鋳片の表面に発生する縦割れを防止することができる。

(もっと読む)

チタンまたはチタン合金からなる鋳塊の連続鋳造用の鋳型およびこれを備えた連続鋳造装置

【課題】表面に欠陥が少ない鋳塊を鋳造することができるようにする。

【解決手段】鋳型2の内周面の少なくとも一部において、少なくとも溶湯12の湯面が接触する箇所に、緩冷却板8a,8bを設けることで、緩冷却板8a,8bに接触する溶湯12からの抜熱量が、鋳型2に接触する溶湯12からの抜熱量よりも小さくなるようにする。

(もっと読む)

チタンまたはチタン合金からなるスラブの連続鋳造方法および連続鋳造装置

【課題】鋳肌の状態が良好なスラブを鋳造することができるようにする。

【解決手段】断面長方形状の鋳型2の長辺方向の両端部にフラックス9の投入領域14をそれぞれ設ける。フラックス投入装置8から投入領域14に投入されたフラックス9は、溶湯12の湯面全域に拡散する。フラックス9による緩冷却効果が鋳型2内で均一になるように、鋳型2の長辺方向の両端部へのフラックス9の単位時間あたりの投入量を、鋳型2の長辺方向の中央部へのフラックス9の単位時間あたりの投入量よりも多くする。

(もっと読む)

連続鋳造方法

【課題】中炭素鋼を連続鋳造を行うにあたって、鋳造初期に発生し易い鋳片の縦割れを防止することができるようにする。

【解決手段】C含有量が0.08〜0.18質量%の中炭素鋼を連続鋳造するに際し、定常状態にて鋳型に投入する本体モールドパウダーの塩基度を1.2以上とする。鋳造初期に鋳型に投入する初期モールドパウダーの塩基度を本体モールドパウダーよりも大きくする。初期モールドパウダーの塩基度を1.9以下とする。初期モールドパウダーの投入量が、投入量(kg)≧3.0×(鋳型上部内寸幅[m]+鋳型上部内寸厚み[m]) を満たすようにする。

(もっと読む)

連続鋳造用モールドパウダーの溶融層厚み測定方法

【課題】連続鋳造時におけるパウダー溶融層厚みの測定を連続的に可能とする。

【解決手段】モールドパウダーの粉体部分と溶融層の界面でのマイクロ波の反射が明瞭に得られない場合における、連続鋳造時のモールドパウダー溶融層厚み測定方法である。モールドパウダーの粉体部分と溶融層の各々の平均誘電率の影響を受けるマイクロ波の反射による溶鋼の湯面レベル測定値L1と、前記平均誘電率の影響を受けない渦流センサーによる溶鋼の湯面レベル測定値Lの差ΔL1(=L1−L)と、モールドパウダーの溶融層厚みの相関を予め求めておく。予め求めておいた相関に基づき、モールドパウダー溶融層厚みを得る。

【効果】連続鋳造に用いるパウダーの溶融層の厚みを連続的に精度良く測定することが出来るので、パウダー開発ならびに操業管理・品質管理に効果がある。

(もっと読む)

高Mn鋼の連続鋳造用モールドフラックス及び連続鋳造方法

【課題】鋳型内で溶鋼との反応を抑制し、安定した操業が可能であり、かつ、鋳片の表面品質を良好に保つために、モールドフラックスを用いて、C含有量が0.1〜1.1%であるとともにMn含有量が10〜30%である高Mn鋼を連続鋳造する。

【解決手段】Mn含有量が10〜30%である高Mn鋼の連続鋳造用モールドフラックスである。高Mn鋼のMn含有量(Mn)に対する連続鋳造用モールドフラックスのMnO含有量(MnO)の比{(MnO)/(Mn)}は、0.25〜1.2であるとともに、塩基度(T.CaO/SiO2)が0.80〜1.6である。

(もっと読む)

1 - 10 / 242

[ Back to top ]