国際特許分類[B22D11/12]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 金属の連続鋳造,すなわち不定長さへの鋳造 (5,350) | 鋳造型をその場所で引き続いて処理または加工するための付属具 (876)

国際特許分類[B22D11/12]の下位に属する分類

国際特許分類[B22D11/12]に分類される特許

1 - 10 / 216

連続鋳造鋳片の品質判定方法

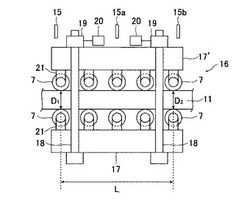

【課題】ロールセグメント方式の連続鋳造機を用い、ロールセグメントに圧下勾配を設けて鋳片に圧下力を付与しながら連続鋳造する際に鋳片の中心偏析を判定する。

【解決手段】ロールセグメントの圧下勾配を0.3mm/m以上の任意の値に設定して鋳造を開始し、鋳造中に、ロールセグメントのフレーム17´の変位量を3つの距離計測センサー15によって測定し、測定したフレームの変位量に基づいてそれぞれの測定位置における基準位置からの変化量を求め、求めた変化量から、第1のセンサー15と第2のセンサー15aとの間の圧下勾配SL1-2、第1のセンサーと第3のセンサー15bとの間の圧下勾配SL1-3、第2のセンサーと第3のセンサーとの間の圧下勾配SL2-3を求め、圧下勾配SL2-3>圧下勾配SL1-3>圧下勾配SL1-2のときには、この状態で鋳造された鋳片を品質異常として通常運用から除外する。

(もっと読む)

線材用銅素材の製造方法

【課題】銅又は銅合金からなる銅基線材の製造時における断線や、当該線材の表面欠陥を低減して、当該線材の生産性の向上に寄与することができる線材用銅素材を製造可能な線材用銅素材の製造方法及び線材用銅素材、銅基線材及びその製造方法を提供する。

【解決手段】銅又は銅合金からなり、少なくとも鋳造が施された棒状素材10に皮剥ぎダイス100を用いて、(A)皮剥ぎによる除去量:断面積比で1%〜10%、(B)皮剥ぎ前に伸線加工度:15%〜75%の伸線加工、(C)切刃120のすくい角θ:2°〜50°の少なくとも一つの条件を満たす皮剥ぎを行う。得られた皮剥ぎ材に所望の最終線径になるまで伸線加工を施して銅基線材を製造する。棒状素材10に特定の条件で皮剥ぎを施すことで、表面性状に優れる線材用銅素材が得られ、この素材に伸線加工を施すことで、伸線時に断線し難く、表面性状に優れる銅基線材を生産性よく製造できる。

(もっと読む)

集塵ファン制御方法および集塵ファン制御システム

【課題】新たな器具などの設備投資を必要とせず簡易に、集塵量に応じた効率的な集塵ファンの運転制御を行なうこと。

【解決手段】制御部が、溶削対象の鋳片の性状に関する情報と、溶削処理の設定値とを取得し、取得された溶削対象の鋳片の性状に関する情報と、溶削処理の設定値とに基づいて、集塵ファンの集塵量設定値を演算し、演算された集塵量設定値に基づいて集塵ファンを駆動する。これにより、スカーフィングに際して取得した情報のみに基づいて集塵ファンの運転を制御するので、新たな器具などの設備投資を必要とせず簡易に、集塵量に応じた効率的な集塵ファンの運転制御が可能となる。

(もっと読む)

鋼片の表面手入れ方法

【課題】 溶削処理後の鋼片表面検査で表面欠陥部位を把握し、把握した表面欠陥部位を研削装置による部分手入れによって除去して鋼片表面を清浄化するにあたり、溶削処理時に発生する山状突起による表面欠陥部位を研削装置に入力しなくても、山状突起による表面欠陥部位を確実に除去することのできる表面手入れ方法を提供する。

【解決手段】 溶削設備1で鋼片7の表面を溶削し、その後、溶削後の鋼片表面に残存する表面疵、未溶削部分及び溶削時に発生する山状突起の各部位を研削装置2で研削する表面手入れ方法において、溶削設備の機械寸法及び直近した過去の溶削結果に基づいて山状突起の発生位置を推定し、推定した山状突起の発生位置を研削装置に自動的に入力するとともに、溶削後の鋼片の表面検査によって把握した表面疵及び未溶削部分の各発生位置を研削装置に入力し、入力された表面疵、未溶削部分及び山状突起の各発生箇所を研削装置の自動運転によって研削する。

(もっと読む)

Cr含有高炭素鋼材の均熱焼鈍処理方法

【課題】生産性に優れたCr含有高炭素鋼材の均熱焼鈍処理方法を提供する。

【解決手段】連続鋳造終了後の鋳片を室温まで冷却することなく、該鋳片の外表面温度および中心部温度をともに450℃以上でかつ冷却に伴う熱膨張が収縮から膨張に転じる温度以下に調整し、炉温を、鋳片の加熱に伴う熱膨張が膨張から収縮に転じる温度(Ac1b温度)以上でかつ加熱に伴う熱膨張が収縮から膨張に転じる温度(Ac1e温度)以下の範囲の温度に保持した加熱炉に装入し、該Ac1b温度〜Ac1e温度の範囲の温度で2h以上保持した後、炉温制御で60℃/h以上の加熱速度で、所定の均熱温度まで昇温し、該温度で所定時間保持する。なお、鋳片の外表面温度と中心部温度との差は、150℃以下に調整することが好ましい。これにより、多大の設備投資を行うことなく、Cr含有高炭素鋼材の均熱焼鈍処理時間を大幅に短縮でき、巨大な炭化物を実質的に無害化し、さらに、鋳片割れ、表面割れ等の疵発生を軽減または防止でき、生産性が顕著に向上する。

(もっと読む)

Cr含有高炭素鋼材の均熱焼鈍処理方法

【課題】生産性に優れたCr含有高炭素鋼材の均熱焼鈍処理方法を提供する。

【解決手段】連続鋳造法により鋳造したCr含有高炭素鋼材の鋳片を、一旦室温まで冷却したのち、加熱炉に装入し、加熱炉の炉温制御で、室温から変態温度域の温度までを、60℃/h以下の加熱速度で加熱し、ついで、該変態温度域の温度で2h以上等温保持し、ついで該変態温度域の温度から均熱温度までの温度域を、60℃/h以上でかつ、前記前段加熱における加熱速度に比べ20℃/h以上大きい加熱速度で加熱する。これにより、多大の設備投資を行うことなく、Cr含有高炭素鋼材の鋳片の均熱焼鈍処理時間を大幅に短縮でき、巨大な炭化物を実質的に無害化し、さらに、鋳片割れ、表面割れなどの疵や、とくに製品(鋼材)における疵発生が軽減または防止でき、鋳片の手入れ等の簡素化が図れるとともに、歩留りが向上し、さらに生産性が向上する。

(もっと読む)

鋳片の加熱方法

【課題】鋳片の温度制御の精度を向上させるためには、温度を多点連続計算による三次元温度計算を適用して運用するための管理する温度指標を設定して、加熱炉の不要な加熱を抑制し、経済的な昇温を可能とする鋳片の加熱方法を提供する。

【解決手段】鋳片10の加熱方法であって、鋳片10の表面温度及び鋳造条件から、鋳片10の長さと断面温度との温度分布の関係を装入側から抽出側にかけて求め、鋳片10の中心位置を基準にして、幅方向他方側に配置されたバーナー18、19の火力を一側に配置されているバーナー18、19の火力より下げて、一側及び他側に配置されているバーナー18、19の火力を逐次制御して鋳片10の抽出位置における長手方向の温度分布が一定範囲に納まるように制御する。

(もっと読む)

鋳片の加熱方法

【課題】鋳片の温度制御の精度を向上させるためには、温度を多点連続計算による三次元温度計算を適用して運用するための管理する温度指標を設定して、加熱炉の不要な加熱を抑制し、経済的な昇温を可能とする鋳片の加熱方法を提供する。

【解決手段】連続鋳造機で製造された鋳片の加熱方法であって、鋳片10の表面温度及び鋳造条件から、鋳片10の長さと断面温度との温度分布の関係を装入側から抽出側にかけて求め、鋳片10の中心位置を基準にしてバーナー18、19の火力を制御して、中心位置を基準にして抽出位置における長手方向一側の平均温度と他側の平均温度との差を−15℃〜+15℃の間とし、一側の断面の最低温度と他側の平均温度分布との差を−10℃〜+20℃に制御する。

(もっと読む)

鋼の連続鋳造方法

【課題】ロール間隔の制御によって連続鋳造鋳片の内部品質を確保するとともに、安定した操業を行うことが可能である鋼の連続鋳造方法を提供する。

【解決手段】少なくとも1対の圧下ロールを用いて鋳片を大圧下する鋼の連続鋳造方法であって、鋳片の圧下中における前記圧下ロールの圧下力およびロール間隔を検出し、前記圧下ロールの圧下力を常時使用限界の圧下力の90%以上に維持するとともに、前記圧下ロールのロール間隔の目標値を、検出したロール間隔の実測値に応じ、この実測値より常時小さくなる値に設定する。前記ロール間隔の目標値は、前記ロール間隔の実測値より常時0.1mm以上10.0mm未満の範囲で小さくなる値に設定することが好ましい。また、前記ロール間隔の実測値が目標値に達したときに、前記目標値をより小さい値に変更することが好ましい。

(もっと読む)

連続鋳造製品を研削するための装置

【課題】スラブをその都度所要の位置に運動させ、研削加工の間、この位置に安定した状態で保持することが簡単に可能となるようにする。

【解決手段】連続鋳造製品を研削するための装置が、保持装置8を有しており、該保持装置8が、連続鋳造製品1を互いに異なる2つの位置I,IIで緊締し、互いに反対の側に位置する2つの辺2,3,4,5の研削プロセスの間、ある時は鉛直な位置に保持し、またある時は水平な位置に保持するために形成されており、互いに異なる2つの位置I,IIが、連続鋳造製品1の長手方向軸線Lを中心として90゜だけ互いに回動させられている。

(もっと読む)

1 - 10 / 216

[ Back to top ]