国際特許分類[B22D13/02]の内容

処理操作;運輸 (1,245,546) | 鋳造;粉末冶金 (29,309) | 金属の鋳造;同じ方法または装置による他の物質の鋳造 (13,454) | 遠心鋳造;遠心力の利用による鋳造 (219) | 縦軸のまわりに回転する鋳型中での細長い中実または中空体,例.パイプ,の製造 (104)

国際特許分類[B22D13/02]に分類される特許

1 - 10 / 104

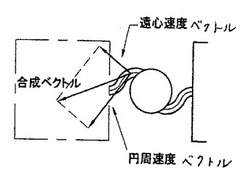

高重力下で創製される高機能材料

【課題】ナノ結晶材料やアモルファス系合金のバルク化には、溶融状態から急冷凝固する技法が用いられており、従来は無酸素銅等の熱伝導度の高い金属で作られた金型に溶湯を流し込むか、又は薄膜に加工した後粉砕して微粉状にして空圧、油圧等を用いてプレス加圧により金型に圧乳し焼結させる方法が多く採られてきた。

しかし、実用の各種機械部品やデバイスとして要求される磁気特性、材料力学的特性は得られず、製作コストも大きく実用にはなっていない。

【解決手段】1又は複数個の金型を埋め込んだ金型回転ホルダー1を高速回転させ、その中心に設けた注入口からルツボ3からの溶湯を流下し、本発明の曲線状の導湯路を通して金型に導き、高遠心力により複雑形状の金型の末端まで充填し、成形させるものである。

(もっと読む)

石化用耐高温合金炉管及びパイプラック生産ライン

【課題】鋳造、機械加工、溶接、包装などの各工程設備、及び工程間に必要な検査設備とモニタリングポイントを合理的に配置した石化用耐高温合金炉管及びパイプラック生産ラインを提供する。

【解決手段】石化用耐高温合金炉管及びパイプラック生産ラインにおいて、遠心鋳造方法により管径50−300ミリメートル、長さ3−6メートルの管段を鋳造した後、管段内穴におけるルーズ層を加工除去し、デジタル制御管旋盤により面取り加工し、アルゴンアーク溶接により炉管の管段を長管に溶接し、溶接出縁、ジョイント付属品により炉管を製造し、炉管の長管をパイプラックに溶接する工程を有し、化学成分、常温機械性能、高温機械性能、気圧試験、水圧試験、螢光探傷、着色探傷、放射線探傷、外観チェック、寸法チェックの一連の検査を経て、炉管及びパイプラック製品を製造するラインで、各工程装置間の占める面積が小さくし、生産効率を向上した。

(もっと読む)

連続鋳造機用ロール

【課題】軸状のアーバーの外周に嵌められる円筒状スリーブの耐摩耗性及び耐き裂進展性を高めた連続鋳造機用ロールを提供する。

【解決手段】軸状のアーバー20の外周に円筒状のスリーブ30を嵌めてなる連続鋳造機用ロール10であって、スリーブは、質量%にて、C:0.01〜0.06%、Si:0%を超えて1.0%以下、Mn:0%を超えて1.0%以下、Ni:3.5〜6.5%、Cr:11.0〜14.0%、Mo:0%を超えて1.0%以下、V:0.1〜0.4%を含み、残部Fe及び不可避不純物からなる。

(もっと読む)

管鋳造設備及び管鋳造方法

【課題】個別の鋳出しマークを有する管を遠心鋳造する設備において、使用する中子の個別管理を不要とすること。

【解決手段】筒状の金型をその軸心周りに高速で回転させる鋳造機1と、金型内に溶鉄を流し込む注湯機と、溶鉄が凝固してできた管を把持して金型から引き抜く引き抜き機と、管に凸の鋳出しマークを付けるための凹の鏡像マークを付けた中子5を、金型の端部に同心で嵌めて金型と一体で回転するように保持する中子保持機6とを備えた管鋳造設備において、中子保持機6に取り付ける造型後の中子に凹の鏡像マークを付加するマーキング装置7を設けた。

これにより、鋳造直前の中子に鏡像マークを付加できるので、中子自体の個別管理をしなくて済む。

(もっと読む)

金属の成形方法および成形用金型

【課題】金属の成形方法および成形用金型において、20K以上のガラス遷移領域を有するZr基合金の非晶質合金を成形する場合に成形用金型の劣化を抑制し成形用金型の耐久性を向上することができるようにする。

【解決手段】溶湯と触れる表面の少なくとも一部にTi単体、Ti化合物、またはTi単体とTi化合物との混合体からなる薄膜6を有する金型3を用いて、20K以上のガラス遷移領域を有する非晶質合金となるZr基合金の金属材料の溶湯を、金型3内に充填することにより金属材料の臨界冷却速度以上の冷却速度で冷却して固化させ非晶質合金の成形品を形成することを特徴とする金属の成形方法を用いる。

(もっと読む)

球状黒鉛鋳鉄管およびその製造方法

【課題】低コストで球状黒鉛鋳鉄管の継手部の靱性を確保しながら強度の向上を図る。

【解決手段】球状黒鉛鋳鉄管を鋳造する際に、予め、遠心鋳造装置の円筒状金型4の内面のうちで管の受口側の継手部を形成する部分に、Fe−Si系接種剤6を散布しておき、管の継手部のSi含有量を、3.00重量%以下で直管状の中間部(直部)のSi含有量よりも多くする。これにより、継手部の基地組織のフェライトに対するSiの固溶強化作用で継手部の強度を高めることができ、かつ、継手部の基地組織中に微細な球状黒鉛を多数晶出させて継手部の靱性を確保することができる。しかも、管全体を対象としてSnやCuを多く添加する場合に比べて成分コストを大幅に低減できる。

(もっと読む)

金型の冷却方法および金型の冷却装置

【課題】遠心力鋳造装置において、金型の表面温度が均一となるように金型の冷却を行い、鋳鉄管の品質を向上できる金型の冷却方法と金型の冷却装置を提供する。

【解決手段】金型11の受け口付近に重点的に冷却水22を散布する第1の給水管19と、金型11の全長にわたって冷却水26を散布する第2の給水管23と、金型11の挿し口付近に重点的に冷却水30を散布する第3の給水管27から構成される冷却装置を設け、鋳造後の鋳鉄管を引き抜いた後の金型11の表面温度の測定結果に基づき、各給水管19,23,27から金型11に散布される冷却水22,26,30の散布量をそれぞれ調節することにより、金型11の表面温度が均一となるように金型の冷却を行うことができ、鋳鉄管の品質を向上できる。

(もっと読む)

鋳鉄管の製造履歴および出荷先の管理方法

【課題】鋳鉄管1本毎にその製造履歴および出荷先の管理を確実に把握することによって、トラブルが発生した場合であっても鋳鉄管の出荷先を即座に特定することができるので、リスクを最小限に抑えることができる。しかも、鋳鉄管1本毎の一元管理が行えることから、鋳鉄管のさらなる信頼性および安全性の確保を図ることができる。

【解決手段】鋳造する鋳鉄管の受け口に形成されたフランジの外側端面に対応する受け口鋳造用中子の面に、凹凸文字により形成される管理番号を形成する凹部を中子毎に予め刻印し、前記凹部が刻印された中子を使用して、1本毎に前記管理番号が形成された鋳鉄管を製造し、前記管理番号毎に鋳鉄管の製造履歴データと出荷先データとを保存し、かくして、前記管理番号により鋳鉄管1本毎の製造履歴および出荷先の管理を行う。

(もっと読む)

オーステンパリングされた延性鉄合金から大きい部品を製造する方法

【課題】延性鉄合金から形成され、厚い断面を有する部品の性質をオーステンパリングプロセスにより増進することができる方法を提供する。

【解決手段】鉄、炭素、ケイ素及び合金化成分を含有する延性鉄合金24を鋳造する際に、鋳造物の粒界への合金24化成分の偏析を抑制する速度で、鋳造物が100ノジュール/mm2超のカウントを有する黒鉛ノジュールを含有するように、凝固させる。次に、鋳造物をオーステナイト化温度に加熱することによりオーステンパリングして、炭素を含有するオーステナイトの単一相マトリックスを有するミクロ組織を生成させ、次いで鋳造物をオーステンパリング温度に焼き入れする。鋳造物を、そのマトリックスが主にオースフェライトであってマルテンサイト及びパーライトを本質的に含まないミクロ組織を生成するのに充分な持続時間の間オーステンパリング温度に保持する。

(もっと読む)

摺動部材及びそれの製造方法

【課題】Al製シリンダライナに摺動性を付与することができる技術を提供することを課題とする。

【解決手段】図(a)に示すように、アルミニウム合金溶湯23が満たされているラドル14を回転金型11へ移動する。回転金型11へ挿入する前のタイミングでラドル14に、ホッパ18から鋳鉄粉末26を投下する。鋳鉄粉末26の投入開始、停止はバルブ19で実施し、バルブ19により適量の鋳鉄粉末26をアルミニウム合金溶湯23に混入する。

【効果】摺動部材は、アルミニウム合金母材中に、黒鉛が晶出した鉄基合金が分散している。黒鉛が潤滑油を保持するなどして潤滑作用を発揮し、摺動性が確保される。

(もっと読む)

1 - 10 / 104

[ Back to top ]