国際特許分類[B23C3/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | フライス削り (3,222) | 特定の工作物のフライス削り;特殊フライス加工法;そのための装置 (545)

国際特許分類[B23C3/00]の下位に属する分類

回転面のフライス削り (9)

クランクシヤフトのフライス削り (22)

カム,カムシヤフト,または類似物のフライス削り (3)

フライス削りによる二番取り

トリミングまたは面取り,例.溶接隅部のバリ取り (116)

板,シートまたは帯材の表面フライス削り (20)

鋼塊または類似した工作物の清浄または皮むき (4)

2方向に曲っている表面の加工 (51)

重なり接合部の形成,例.ピストンリングの接合端の形成

工作物上への4角または多角形の端部の作成,例.工具上へのキースタッドの作成

工作物中への4角または多角形の孔の作成,例.工具中へのキー孔の作成 (4)

工作物への溝切り加工 (75)

フライス作成のためのフライス削り

国際特許分類[B23C3/00]に分類される特許

1 - 10 / 241

アルミニウム面削材およびその製造方法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

スパッタリングターゲットの製造方法およびスパッタリングターゲット

【課題】スパッタリング時に異常放電によりスプラッシュが発生することを抑制または低減することができるスパッタリングターゲットの製造方法、および該製造方法によって得られるスパッタリングターゲットを提供する。

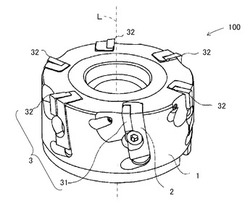

【解決手段】正面フライス100を軸線Lまわりに回転させながら、軸線Lに直交する走査方向に走査させて切削加工を行うことで、スパッタリングターゲットのスパッタリング面51を仕上げ加工する。正面フライス100には、スローアウェイチップ(インサート)3として、第1チップ31と第2チップ32とが設けられる。第1チップ31は、円弧状の切り刃を有する。第2チップ32は、直線状の切り刃を有する。

(もっと読む)

面切削加工装置

【課題】刃具と切削面との隙間に樹脂切屑が噛み込むことを防止できる面切削加工装置を提供する。

【解決手段】少なくとも1以上のチップ20を切削平面上に所定の回転方向に回転させながら、所定の送り方向に向けて移動させることによって、被加工物50の表面を切削加工する正面フライス10であって、被加工物50の表面は、銅60と樹脂70とから構成され、チップ20は、サラエ部30を備え、正面フライス10が所定の回転方向に回転したときのチップ20の送り方向の移動量を送り量Sとしたとき、サラエ部30の送り方向の長さLは、送り量Sより長く、送り量Sに樹脂切屑71の大きさDを足した長さより短くなるように形成される。

(もっと読む)

溝加工方法

【課題】所定幅の溝Gの形成の生産性を向上させつつ、エンドミル10(20)の耐久性を維持すること。

【解決手段】エンドミル10(20)の先端中心を通る被加工物Wの表面の法線Nに対してエンドミル10(20)の軸心10c(20c)を傾斜させた状態で、エンドミル10(20)をその軸心10c(20c)周りに回転させつつ、エンドミル10(20)にその軸方向の切込み送りを与えて、エンドミル10(20)を所定方向に沿って被加工物に対して相対的に送り移動させること。

(もっと読む)

プリント基板の加工方法

【課題】プリント基板を切断加工又はスリット加工する際に、スルーホールにおける電極の剥離やバリの発生を防止し、また単なる穴における破損の防止を図ることができる加工方法を提供する。

【解決手段】正回転用ルーバービット30及び逆回転用ルーバービット32を用い、正回転用ルーバービット30を、回転方向が穴部分22の内壁面方向に向かうように穴部分22の一端側に移動させて切削し、正回転用ルーバービット30の切削を、穴部分22の一端側を切削した時点で終了し、逆回転用ルーバービット32を、回転方向が穴部分22の内壁面方向に向かうように穴部分22の他端側に移動させて切削し、逆回転用ルーバービット32の切削を、穴部分22の他端側を切削した時点で終了することにより、プリント基板20に形成された穴部分22を横断するように切断又はスリットを形成する。

(もっと読む)

加工シミュレーション装置、加工シミュレーション方法、加工制御装置および加工制御方法

【課題】高精度に切削抵抗をシミュレーションにより算出することができる加工シミュレーション装置を提供する。

【解決手段】加工条件から取得される切削長さbおよび切込量hと切削乗数Kとに基づいて、シミュレーションにより切削抵抗Fの推定値を算出するシミュレーション部32と、実加工中の実切削抵抗Fを検出する抵抗検出センサ33と、シミュレーション部32にて予め設定された暫定切削乗数Kを用いて算出された切削抵抗Fの推定値と抵抗検出センサ33により検出された実切削抵抗Fとを比較して、実切削乗数Kを算出する実切削乗数算出部34とを備える。そして、シミュレーション部32は、実切削乗数算出部34にて実切削乗数Kが算出された後に、実切削乗数算出部34により算出された実切削乗数Kを用いて切削抵抗Fの推定値を算出する。

(もっと読む)

加工誤差算出装置、加工誤差算出方法、加工制御装置および加工制御方法

【課題】より高精度に加工誤差を解析により算出することができる加工誤差算出装置を提供する。

【解決手段】断続的な切削加工に伴って回転工具5に生じる切削抵抗Fyが変動する場合に、回転工具5の切削抵抗Fyを算出する切削抵抗算出部32と、切削抵抗Fyに基づいて回転工具5の回転中心Cの変位量Yaを算出する工具中心変位量算出部42と、回転工具5の回転中心Cの変位量Yaに基づいて、被加工物Wの加工後形状を算出する加工後形状算出部24と、被加工物Wの加工後形状と被加工物Wの目標形状との差に基づいて、被加工物Wの加工誤差を算出する加工誤差算出部61とを備える。そして、切削抵抗算出部32は、工具中心変位量算出部42により算出された回転工具5の回転中心Cの変位量Yaをフィードバックして、過去の回転工具5の回転中心Cの変位量Yaに基づいて次の切削抵抗Fyを算出する。

(もっと読む)

加工誤差算出装置、加工誤差算出方法、加工制御装置および加工制御方法

【課題】より高精度に加工誤差を解析により算出することができる加工誤差算出装置を提供する。

【解決手段】断続的な切削加工に伴って回転工具5に生じる切削抵抗Fyが変動する場合に、回転工具5の切削抵抗Fyと回転工具5の動特性とに基づいて回転工具5の回転中心Cの変位量Yaを算出する工具中心変位量算出部42と、回転工具5の回転中心Cの変位量Yaに基づいて被加工物Wの加工後形状を算出する加工後形状算出部24と、被加工物Wの加工後形状と被加工物Wの目標形状との差に基づいて、被加工物Wの加工誤差を算出する加工誤差算出部61とを備える。

(もっと読む)

回転工具の実切削距離算出方法、実切削距離算出のためのコンピュータプログラム、切削力予測方法及び工具経路修正装置

【課題】大型の被削物であっても実切削距離を高精度に算出することができるようにする。

【解決手段】被削物を切削する回転工具の実切削距離を算出する回転工具の実切削距離算出方法であって、工具による加工前の被削物の形状、工具の切れ刃形状、及び工具の送りによる移動経路の情報を含む所定データを入力するデータ入力ステップと、データ入力ステップの後、工具の切れ刃を仮想的に複数の微小な刃に分割して仮想の微小切れ刃を生成する微小切れ刃生成ステップC1と、仮想の微小切れ刃が所定の微小角度回転する毎に、被削物を切削しているか否か判定し、切削していると判定されたときには、微小角度の回転によって移動する上記微小切れ刃の移動距離を求め、この移動距離を切削加工開始時点から順次積算して実切削距離を得る実切削距離算出ステップC4〜C8とを含むことを特徴とするものである。

(もっと読む)

加工装置

【課題】加工装置による加工精度を向上する。

【解決手段】被加工物としてのワークを凍結固定して加工を行う加工装置10において、所定の方向に移動可能なベッド1a,1bと、ベッド1bに固定され、ワークを載置するベース2と、ベース2を冷却する温度制御手段20と、ベッド1a,1bに対する位置を変動可能に制御され、ワーク2を加工する工具5と、を備え、温度制御手段20は、ベース2を冷却することにより、ワークを該ワークの材質、および/または該ワークの加工条件に応じた所定の温度に制御する。

(もっと読む)

1 - 10 / 241

[ Back to top ]