国際特許分類[B23K103/16]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,溶接または切断される材料 (2,434) | 複合材料 (219)

国際特許分類[B23K103/16]に分類される特許

21 - 30 / 219

金属メッキ板のレーザー溶接方法

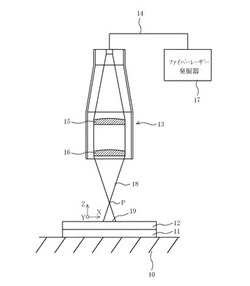

【課題】金属メッキ板の間に微小な隙間を形成するための特別な機構を不要とし、溶接品質を確保したレーザー溶接方法を提供する。

【解決手段】集光レンズ16を通してレーザー光18を射出し、集光レンズ16の焦点位置Pにレーザー光18を集光させるレーザーヘッド13を準備する。亜鉛メッキ鋼板11,12を隙間なく密着して重ね合わせる。そして、レーザーヘッド13により、重ね合わせ部分の亜鉛メッキ鋼板12の表面にレーザー光18を照射することによりレーザー照射領域19の鋼板部分を溶融して溶接接合を形成する。この時、レーザー光18の照射領域19が、溶接接合部に亜鉛ガスの噴出による溶接欠陥が発生しない大きさになるように、レーザー光18の焦点位置Pを亜鉛メッキ鋼板12の表面から上方にずらす。

(もっと読む)

異種金属板の接合方法および異種金属接合体

【課題】接着剤による接着とスポット溶接とを併用して異種金属板同士を強固に接合する。

【解決手段】本発明の接合方法には、アルミニウム合金板1とめっき鋼板2とを接着剤5を介して重ね合わせる積層工程と、積層工程で重ね合わせられた上記両金属板1,2をスポット溶接用の一対の電極7,7の間に挟み込んで加圧するとともに、上記一対の電極7,7間に電流を流すプレヒート工程と、プレヒート工程の後、上記電極7,7間の通電を停止した状態で、上記両金属板1,2を上記プレヒート工程の開始時よりも高い加圧力で加圧し、これを所定の冷却時間に亘り継続する冷却工程と、冷却工程の後、上記プレヒート工程の開始時よりも高い加圧力で上記両金属板1,2を加圧しつつ、上記プレヒート工程での通電電流値よりも高い電流を上記一対の電極7,7間に流すことにより、上記両金属板1,2同士を溶接する溶接工程とを含む。

(もっと読む)

異材接合体及び異材抵抗スポット溶接方法

【課題】シール材として熱硬化性接着剤が塗布されている場合においても、接合部に良好な接合強度が得られるアルミニウム材とめっき鋼材との異材抵抗スポット溶接方法を提供し、アルミニウム材と鋼材との異材接合体において、良好な接合強度を得る。

【解決手段】アルミニウム材とめっき鋼材とを挟持する電極に加圧力を印加しながら通電し抵抗スポット溶接を行う。第1の加圧力P1と第2の加圧力P2とを所定のタイミングで印加する。第1の加圧力P1を印加することにより、導電性熱硬化性接着剤を減厚した後、8乃至20kAの電流Iを通電する。通電開始からT1経過後に第2の加圧力P2を印加して、熱硬化性接着剤の一部を排除し、電極間にアルミニウム材と鋼材との接触部及びめっき成分と接着剤との混合物層を形成する。通電期間T2を180乃至400ミリ秒とし、通電終了後に第2の加圧力P2の印加を終了する。

(もっと読む)

異材溶接用フラックス入りワイヤ並びに異材レーザ溶接方法及び異材MIG溶接方法

【課題】アルミニウム又はアルミニウム合金材と亜鉛メッキ鋼材とを溶接する場合に、溶接継手部の引張剪断強度及び溶接部界面の剥離強度を向上させることができる異材溶接用フラックス入りワイヤ並びに異材レーザ溶接方法及び異材MIG溶接方法を提供する。

【解決手段】フラックス入りワイヤ1は、アルミニウム又はアルミニウム合金材2と亜鉛メッキ鋼材3との異材レーザ溶接に使用される。フラックス入りワイヤ1は、Siを0.8乃至1.9質量%含有し、残部がアルミニウム及び不可避的不純物であるアルミニウム合金からなる筒状の皮材と、この皮材内に充填されフッ化セシウムを20乃至60質量%含有するフラックスとを有する。皮材中の不可避的不純物としては、Mn、Mg又はFeがあり、その含有量は夫々皮材の全質量あたり0.1質量%以下である。フラックスの充填率は、ワイヤの全質量あたり5乃至20質量%である。

(もっと読む)

溶接方法及び溶接装置

【課題】 シーム溶接による予備加熱を効率よく行うことができると共にメッキ鋼板を溶接する場合でも、ブローホールやピットが発生しにくい溶接方法及び溶接装置を提供する。

【解決手段】レーザ溶接機構(10)とシーム溶接機構(20)とを用い、少なくとも1つのメッキ鋼板を含む複数のワーク(1,2)を重ね合わせて溶接する。溶接に際し、シーム溶接機構(10)により、複数のワークの溶接される接合面(3)と直交する方向に電流を供給してワークを予熱する。続いて、シーム溶接機構(10)によりワークを予熱した後続いて、レーザ溶接機構により、前記接合面に沿うようにレーザビームを照射してレーザ溶接を行う。

(もっと読む)

めっき鋼板のレーザ重ね合せ溶接方法およびレーザ重ね合せ溶接用めっき鋼板

【課題】簡易な手段でレーザ溶接により重ね合せ部で発生するめっき層によるガスを円滑に外部へ抜くことができるレーザ重ね合せ溶接用めっき鋼板を提供する。

【解決手段】レーザ重ね合せ溶接が施されるめっき鋼板において、めっき鋼板1の重ね合せ部3の内側表面に溶接方向と交差する溝4を複数設け、これらの溝4はめっき鋼板1の表面を塑性加工することによりその周辺に隆起部5を有して形成される。溝4の間隔Dは、隣り合う溝4の隆起部5が干渉し合う距離である。溝4の間隔Dは、レーザLaの照射部15の径よりも短い。

(もっと読む)

車両フレーム部材の溶接方法および車両フレーム部材

【課題】高い接合強度を有し、亜鉛めっきによる強度低下を防止し、さらに熱歪み変形を防止することのできる車両フレーム部材の溶接方法を提供する。

【解決手段】本発明に係る車両フレーム部材の溶接方法は、幅方向の断面が略ハット状のフレーム部材1と、このフレーム部材1のフランジ部11と接合することにより閉断面を形成するパネル部材2とを溶接する車両フレーム部材3の溶接方法であって、前記パネル部材2と接触する前記フランジ部11の接触端部12から前記フランジ部11外側方向をマイナス(−)とし、前記接触端部12から屈曲して立ち上がる壁部13側方向をプラス(+)としたときに、溶接位置Pを、前記接触端部12を中心として±0mm≦P<+1.5mmの範囲内とし、前記壁部13に沿って連続溶接することを特徴とする。

(もっと読む)

Zn含有物質被覆材料の溶接方法及びレーザ・アークハイブリッド溶接装置

【課題】Zn含有物質被覆溶接母材をレーザ・アークハイブリッド溶接する場合に、Zn含有物質がレーザ・アークハイブリッド溶接に影響を及ぼすことが抑制されるZn含有物質被覆材料の溶接方法及びレーザ・アークハイブリッド溶接装置を提供すること。

【解決手段】溶接トーチ11と、ワイヤ送給部12と、電源部13と、レーザトーチ23と、レーザ発振器21と、前記レーザ発振器21で生成されたレーザ光を前記レーザトーチ23に伝送するレーザ光伝送手段22と、を備えたレーザ・アークハイブリッド溶接装置1であって、前記溶接母材Wのビード形成予定部Bの光反射率を測定する光反射率測定手段27を有し、前記溶接トーチ11及びレーザトーチ23が通過する前に前記光反射率に基づいてビード形成予定部BのZn含有物質の残留量を確認するように構成されていることを特徴とする。

(もっと読む)

溶接構造体の製造方法

【課題】片面に予め塗装が施された塗装金属板と、塗装が施されていない非塗装金属板を電気抵抗溶接して溶接構造体を製造したときに、塗装金属板の塗装面を変色させることなく溶接接合できる溶接構造体の製造方法を提供する。

【解決手段】金属板同士を溶接して溶接構造体を製造するにあたり、第一面に塗装が施された塗装金属板と、第一面に錐状の凸部を設けた非塗装金属板を準備し、前記非塗装金属板の第一面とは反対側の第二面を前記塗装金属板の第一面とは反対側の第二面に当接させ、前記凸部に電気抵抗溶接用の電極を当てて電気抵抗溶接を行なう。

(もっと読む)

接合部の耐食性に優れた亜鉛系合金めっき鋼板の接合継手

【課題】本発明は、亜鉛系合金めっき鋼板同士の溶接接合の際に生じる、前記問題点を解決し、接合強度を確保し、溶接接合部の耐食性の良好な亜鉛系合金めっき鋼板の溶接継手を得るための接合継手を提供することを目的とする。

【解決手段】亜鉛系合金めっき鋼板同士の接合継手において、亜鉛系合金めっき成分中のAl含有量が6質量%以上であり、かつ片面当たりのめっき付着量が50g/m2以上である亜鉛系合金めっき鋼板を、Siを5〜11質量%含有するAl系接合材料を用いて接合する。

(もっと読む)

21 - 30 / 219

[ Back to top ]