国際特許分類[B23K103/20]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,溶接または切断される材料 (2,434) | 異種材料 (451) | 鉄合金とアルミニウムまたはその合金 (218)

国際特許分類[B23K103/20]に分類される特許

191 - 200 / 218

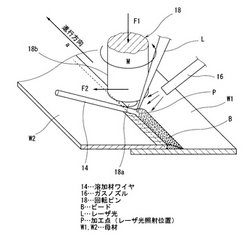

レーザブレージング加工方法および加工装置

【課題】異材質の母材同士のブレージングに際し、ブレージングにあずかる部分の酸化皮膜を削ぎ落として新生面とすることで「ぬれ性」を確保し、フラックスの塗布を不要としたレーザブレージング加工方法を提供する。

【解決手段】加工点Pに溶加材ワイヤ14を供給しながらレーザ光Lを照射して、亜鉛めっき鋼板製の母材W1とアルミニウム合金製の母材W2をブレージングする方法である。その際に、段付き状の回転ピン18とガスノズル16を併用し、回転ピン18により接合される部分の酸化皮膜を除去して新生面とした上で、ガスノズル16からのアルゴンガスの供給により再酸化を防ぐ。その新生面として「ぬれ性」を確保した部分を接合面としてブレージングを行う。

(もっと読む)

鋼材とアルミニウム材との異材接合体とその接合方法

【課題】 接合強度の高いスポット溶接をなしうる、鋼材とアルミニウム材との接合体及びそのスポット溶接法を提供することを目的とする。

【解決手段】 特定板厚の鋼材1とアルミニウム材2とをスポット溶接にて接合した異材接合体3であって、スポット溶接部におけるナゲット5の面積をアルミニウム材2の板厚との関係で規定するとともに、このナゲット5における界面反応層6の厚さが0.5 〜10μm である部分の面積をアルミニウム材2の板厚との関係で規定し、高い接合強度を得る。

(もっと読む)

ブレージング接合部のシーリング材塗布方法および塗布装置

【課題】レーザブレージングを施した後にブレージングビードの上からシーリング材を効率的に塗布することができるシーリング材塗布装置を提供する。

【解決手段】重ね継手の形態での母材W1,W2同士のブレージング接合部にブレージングビード3の上からシーリング材を塗布する装置である。母材W2側にブレージングビード3に近接してシーリング材塗布位置の基準となるガイド溝6を予め形成しておく。ガイド溝6に沿ってシーリングノズル7を動かしながら当該シーリングノズル7からシーリング材を吐出させて、そのシーリング材の断面形状をビード整形面9にて整形しながらブレージングビード3の上から塗布してシーリングビード5を形成する。

(もっと読む)

摩擦攪拌接合用の加工プローブおよび接合方法

【課題】従来の加工プローブでは、被接合材料同士の接合界面における温度分布にばらつきが生じ、これが接合強度の向上を阻む原因となっていた。

【解決手段】重合した被接合材料1,2に接触して回転させることにより、その摩擦熱で被接合材料1,2同士を接合する摩擦攪拌接合用の加工プローブP1であって、被接合材料1に接触する摺接面Sにおける摩擦熱の温度分布を均一化させる温度均一化手段を備えたことにより、被接合材料1,2同士の接合界面Aの温度分布を均一にし、これにより良好な接合状態を均一に有する接合界面領域を確保して接合強度の向上を実現した。

(もっと読む)

鉄系材料とアルミニウム系材料とを接合した異材接合継手

【課題】 溶接線に対する圧縮方向の荷重負荷に対する圧縮強度を高めた異材接合継手を提供することを目的とする。

【解決手段】 アルミニウム系材料3端部に対して、上側あるいは外側になるように、鉄系材料2端部を重ね合わせて溶接接合した異材接合継手1であって、鉄系材料2の端部2aと、この端部2a後面側とに互いに間隔を開けた二つの溶接線6a、6bを有し、鉄系材料2の端部後面側には、前記端部後面側溶接線6aに沿って一定の間隔で空間4aが予め設けられ、これらの空間にアルミニウム溶接材料7が溶融充填されるとともに、アルミニウム溶接材料によるビード5aが形成されるように両材料が溶接接合されており、更に、鉄系材料端部2aには、前記端部溶接線6bに沿って、アルミニウム溶接材料によるビード5bが形成されるように両材料が溶接接合されていることとする。

(もっと読む)

摩擦点接合装置

【課題】

異種金属材料同士を重ね合せて摩擦点接合する場合に回転ツールによる金属部材の引きちぎり現象を防止することを課題とする。

【解決手段】

融点が相対的に低い第1金属部材と融点が相対的に高い第2金属部材とを重ね合せ、第1金属部材の側から回転ツールを押し込んで該回転ツールの回転動作及び加圧動作により発生する摩擦熱で第1金属部材を軟化及び塑性流動させて両金属部材を摩擦点接合する場合に、接合終了時の接合部において回転ツールの環状の窪みが形成されたショルダ部の周縁部で加圧されていた第1金属部材の部分をせん断するのに必要なトルク、及び該せん断トルクより小さい値の閾値Bを算出しておき、接合中に回転ツールの回転軸トルクAが上記閾値Bよりも小さくなるように回転ツールの回転軸トルクAを制御する。

(もっと読む)

鉄鋼−アルミニウム溶接継手およびその溶接方法

【課題】 施工が容易で、接合強度が高い高い鉄鋼−アルミニウム溶接継手およびそれを容易に製作することができるアーク溶接法を提供する。

【解決手段】 鉄鋼板2は溶接線に沿って複数の貫通穴4が設けられ、前記貫通穴4にはアルミニウム溶接材が溶融充填され凝固したアルミニウム接合部7が形成される。前記アルミニウム接合部7は、その下端部がアルミニウム板3の表面に溶け込み、その上端部が前記鉄鋼板2の表面に被覆形成された溶接ビード5に溶融接合している。前記アルミニウム板3の板厚をTa、前記アルミニウム接合部7の最大溶け込み深さをD、前記溶接ビード5の溶接線における平均厚さをTb、前記貫通穴4の円相当半径をRとしたとき、D/Taを0.10以上、Tb/Rを0.50以上とする。

(もっと読む)

摩擦撹拌接合方法

【課題】積層部を摩擦撹拌接合し、外観を良好にするとともに接合強度を確保する。

【解決手段】積層部10は、第1ワーク12と第2ワーク14との間に有孔ワーク16が介装されることによって形成される。摩擦撹拌接合用工具20のプローブ24は、回転動作しながら最上層である第2ワーク14に埋没し、有孔ワーク16の貫通孔18を通過して第1ワーク12(最下層)における貫通孔18に露呈した上端面に到達する。これに伴って第2ワーク14の肉が塑性流動し、貫通孔18に付着するとともに、回転動作するプローブ24によって第1ワーク12の上端面の肉と一体的に撹拌混合される。

(もっと読む)

摩擦点接合方法

【課題】

異種金属部材同士を重ね合せて摩擦点接合をした後に電着塗装をした場合に接合部周囲に塗り残しが生じないように対策することを課題とする。

【解決手段】

融点が相対的に低いアルミニウム部材63と融点が相対的に高い鋼部材64とを重ね合せ、アルミニウム部材63の側から回転ツール14を押し込んで該回転ツール14の回転動作及び加圧動作により発生する摩擦熱でアルミニウム部材63を軟化及び塑性流動させて両部材63,64を摩擦点接合する方法において、両部材63,64を所定の接合部Pにおいて重ね合せ方向に所定の間隔Sをあけて重ね合せ、この状態で上記所定の接合部Pにおいて両部材63,64を摩擦点接合する。

(もっと読む)

鉄系材料とアルミ系部材との接合方法、電磁弁におけるスリーブとソレノイド機構との接合方法及び電磁弁

【課題】スリーブ等のアルミ系部材と、ソレノイドケースなどの鉄系溶融金属性の部材の接続に際し、より安価に製造できるようにする。

【解決手段】鉄系材料で形成され筒状部分を有する鉄系部材(第1ヨーク15)と、鉄系部材の筒状部分の内側に重合可能に形成された筒状もしくは柱状部分を有するアルミ系部材(スリーブ11)との間の接合方法において、アルミ系部材は筒状もしくは柱状部分に溝11dを設け、アルミ系部材の筒状もしくは柱状部分を鉄系部材の円筒状部分の内側に差し込んで重合させ、溝が鉄系部材の重合部分の下に位置する状況において、鉄系部材の重合部分を溶融させる。溶融した鉄系部材の重合部分はアルミ系部材の溝の中に流れ込み、固まる。固まった状態では、溝との干渉するので、アルミ系部材が鉄系部材から外れなくなる。よって、アルミ系部材と鉄系部材の接続がなされる。

(もっと読む)

191 - 200 / 218

[ Back to top ]