国際特許分類[B23K103/20]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,溶接または切断される材料 (2,434) | 異種材料 (451) | 鉄合金とアルミニウムまたはその合金 (218)

国際特許分類[B23K103/20]に分類される特許

51 - 60 / 218

金属部材の接合方法および接合構造

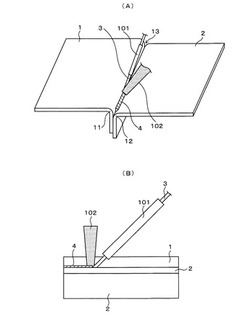

【課題】Fe系金属部材とAl系金属部材との接合強度の向上を図ることができる金属部材の接合方法および接合構造を提供する。

【解決手段】Fe系金属部材1とAl系金属部材2により形成された開先形状13に、Zn系ろう材3を送出しながら、Zn系ろう材3の先端部にレーザビーム102を照射する。レーザビーム102の照射では、Fe系金属部材1の被接合部をFe系材料の融点以上の温度で加熱する。レーザビーム102の中心線を開先形状13の中心線よりもFe系金属部材1側に位置させることが好適である。これによりFe系金属部材1とZn系ろう材3からなる接合層4との境界部に、Alを主成分とするAl−Fe−Zn系金属間化合物からなる金属間化合物層が形成される。金属間化合物層は高延性を有するので、Fe系金属部材1と接合層4との接合強度を高めることができる。

(もっと読む)

接合体およびその製造方法

【課題】重ね合わせた板材の摩擦撹拌接合において、接合部における板厚の減少がほとんど無く、接合部の強度が高い接合体およびその製造方法を提供する。

【解決手段】接合体の製造方法は、第一金属からなる第一板材W1と第二金属からなる第二板材W2との少なくとも一部を重ね合わせた状態で固定する板材固定工程と、第一板材W1と第二板材W2とが重なり合う部位において第三金属からなる棒状体T3を第一板材W1に押し付けつつ棒状体3を回転させて摩擦による発熱で第一金属と第三金属とをともに軟化・流動させる摩擦撹拌工程と、を含む。得られる接合体は、第一金属が第二板材W2の表面に凝着してなる凝着部J2と、第一板材W1に棒状体T3の先端部が埋め込まれてなる肉盛り部J3と、凝着部J2と肉盛り部J3との間に位置し第一金属と第三金属とが混在して凝着部J2と肉盛り部J3とを一体化する複合部J4と、をもつ接合部Jを有する。

(もっと読む)

重ねすみ肉継手における接合界面の引張強度評価方法及びそのための試験片

【課題】ヤング率の異なる二つの板状母材からなる片面重ねすみ肉継手における接合界面の強度を、厳格に且つ確実に評価し得る方法、並びにそのための試験片を提供すること。

【解決手段】第一の母材12とそれとはヤング率の異なる第二の母材14とを重ねすみ肉溶接して得られる重ねすみ肉継手にて構成され、かかる継手のビード形成部位16の幅方向両側の中間部が、長手方向に平行な直線部20とされ、その両端部が、所定の曲率半径の湾曲部22,24が形成された狭幅化凹所18とされ、且つ第二の母材14側部位の狭幅化凹所18の湾曲部24の湾曲開始端Qが、ビード形成部位におけるビード止端部TB に位置するように構成した試験片10を準備し、この試験片10の第一の母材12側部位と第二の母材14側部位とを把持して、相互に離隔されるように引張することにより、接合界面の引張強度を評価するようにした。

(もっと読む)

重ねすみ肉継手における接合界面の強度評価方法

【課題】複数のすみ肉重ね継手のそれぞれの接合界面の強度を、相対的に且つ適性に評価することが出来る方法を提供する。

【解決手段】板状の第一の母材12と板状の第二の母材14とを重ねすみ肉溶接して得られる片面重ねすみ肉継手から試験片10を採取して、該試験片10の該第二の母材側14部分を、L字型治具24が有する外側角部の湾曲面34上に、重ねすみ肉溶接部位16が位置するようにして、該L字型治具24と共にクランプした後、該L字型治具24の湾曲面34に沿って該試験片10を曲げ試験して、その際の該試験片10の該重ねすみ肉溶接部位16の接合面18における界面剥離の生じる限界を調べるようにした。

(もっと読む)

摩擦攪拌接合方法および摩擦攪拌接合装置

【課題】硬さが異なる異種金属材料の端縁を突き合わせて摩擦攪拌接合する際に、接合部分の寸法誤差に拘らず接合強度やビード外観等に関する所定の接合品質が安定して得られるようにする。

【解決手段】接合工具10を接合ラインWに沿って移動させて摩擦攪拌接合を行う際に、接合ラインWに対して略直角なX方向荷重Fxが予め定められた目標荷重(最適荷重fxbest)となるように、その接合工具10のX方向位置Lxを調整しながら接合ラインWに沿って移動させる。これにより、一対の被接合部材42、44の材質(硬さ等)の相違や接合ラインWが表す接合部分の寸法誤差に拘らず、目標荷重に応じた優れた接合品質が安定して得られるようになる。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つアルミニウム材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とアルミニウム材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルスMIG溶接操作を施して、重ね隅肉継手を製造した。

(もっと読む)

鋼材とアルミニウム材のMIG溶接継手の製造方法及び鋼材とアルミニウム材のMIG溶接継手

【課題】鋼材端面の表面処理の有無に拘わらず、溶接部に、鋼材とアルミニウム材とに跨るビードを鋼材の端面に沿って連続的に形成することのできる、鋼材とアルミニウム材のMIG溶接継手の製造方法を提供すること、また、そのような連続的なビードが形成されたMIG溶接継手を提供すること。

【解決手段】鋼材12として、厚さ:tが、0.50〜2.0mm、且つAl材14の厚さの0.6〜0.8倍であるものを、溶接ワイヤ30として、半径:rが0.4〜0.8mmである4000系又は5000系のアルミニウム合金からなるものを、それぞれ用い、鋼材12が上になるように鋼材12とAl材14とを重ね合わせて、0≦L/r≦4を満たすように溶接ワイヤを配置した状態で、4.0≦L/r+(t/α)×V≦6.0を満たすように溶接ワイヤを相対的に移動させる一方、所定の直流パルス電流を流して、鋼材端面に対してMIG溶接操作を施した。

(もっと読む)

EGRクーラシステム

【課題】部品点数及び組み付け工数を低減するとともに、車両搭載性を向上させることができるEGRクーラを提供することを課題とすること。

【解決手段】EGRクーラモジュール10は、冷却水によりEGRガスを冷却するクーラコア40と、クーラコア40を収容するクーラケース50と、クーラコア40へのEGRガスの導入・非導入を切り替えるバイパスバルブ11とを備え、冷却水を流すためのクーラ内冷却水通路51がクーラコア40の外壁とクーラケース50の内壁とで形成されるように、クーラコア40及びクーラケース50のそれぞれが、バイパスバルブ11のハウジング20に対して別々に溶接され一体化されている。

(もっと読む)

異種板材のスポット溶接方法

【課題】本発明は、異種板材のスポット溶接方法において、特殊な電極を用いることなく、アルミニウム合金板の被溶接部の溶融温度の急激な上昇を防いで、チリの発生を防ぐことができる異種板材のスポット溶接方法を提供することを目的とする。

【解決手段】凹部8の外周側のアルミニウム合金板6と鋼板7が当接した部分9で、局所的に発熱が生じ、この部分から徐々に溶融が生じる。そして、その後段階的に、凹部8の中央部分8aにおいて、アルミニウム合金板6と鋼板7が当接して、両者6,7の間で発熱が生じて溶融が生じる。

(もっと読む)

異種板材のスポット溶接方法及びその装置

【課題】本発明は、異種板材のスポット溶接方法及びその装置において、確実に適正量の金属間化合物が各ワークで生成できるように設定することで、安定的な接合強度を得ることができるスポット溶接方法及びその装置を提供することを目的とする。

【解決手段】S7で、電極間抵抗変化量Δrが溶融抵抗判断基準値ΔRアルミ溶融より大きく変化(具体例では低下)したか、を判断する。大きく変化したと判断した場合(YES判断)には、S8に移行する。

S8では、接合条件制御を行なう。この接合条件制御では、電流値を低下させることで、被溶接部の発熱量を低下させて、金属間化合物間の生成量を抑える。

(もっと読む)

51 - 60 / 218

[ Back to top ]