国際特許分類[B23K11/16]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 抵抗溶接;抵抗加熱による切り離し (2,296) | 溶接される材料の性質を考慮したもの (198)

国際特許分類[B23K11/16]の下位に属する分類

非鉄金属に関するもの (12)

異種金属に関するもの (79)

国際特許分類[B23K11/16]に分類される特許

21 - 30 / 107

高強度鋼板の抵抗スポット溶接方法

【課題】高強度鋼板を含む板組の抵抗スポット溶接において、前記問題を解決し、より短時間の溶接時間でより高い継手強度を達成することの出来る抵抗スポット溶接方法を提供する。

【解決手段】二枚以上の鋼板を重ね合せた板組を、一対の溶接電極で挟持し、加圧しながら電流を流して溶接する抵抗スポット溶接方法であって、少なくとも二つの工程からなり、通電により所定の径のナゲットを形成する本通電工程と、本通電工程と同じ加圧力で挟み込んだまま、1サイクル以上20サイクル以下の休止と、短時間の通電からなる後熱通電工程を有することを特徴とする抵抗スポット溶接方法。

(もっと読む)

抵抗溶接装置、および抵抗溶接方法

【課題】重ね合わせた同種の第1の鋼板同士にさらに、第1の鋼板と炭素量、板厚、および硬さの少なくとも1つが異なる第2の鋼板を重ねた接合部を抵抗溶接によって接合するにあたり、十分な破断強度を備える接合部を形成し得る抵抗溶接装置、および抵抗溶接方法を提供する。

【解決手段】重ね合わせた同種の第1の鋼板(例えば、高張力鋼板)10、11同士にさらに、第1の鋼板と炭素量、板厚、および硬さの少なくとも1つが異なる第2の鋼板(例えば、軟鋼)16を重ねた接合部12を抵抗溶接する抵抗溶接装置100である。この抵抗溶接装置にあっては、接合部を挟み込む一対の電極チップ21a、21bのそれぞれの先端径φa、φbを、重ね合わせた第1の鋼板同士の間に必要な径のナゲットおよび一方の第1の鋼板と第2の鋼板との間に必要な径のナゲットを形成する寸法に設定してある。

(もっと読む)

引張強度980MPa以上のスポット溶接用高強度鋼板

【課題】引張強度980MPa以上の高強度鋼板において、スポット溶接で、十字引張強度が高く、かつ、継手間の強度のばらつきが小さい溶接継手を形成する。

【解決手段】質量%で、C:0.10〜0.30%、Si:0.01〜2.50%、Mn:0.30〜3.00%、Al:1.50%以下、P:0.015%以下、S:0.010%以下、及び、N:0.010%以下を含有し、残部Fe及び不可避的不純物からなり、かつ、下記式(1)で定義する脆さ指標Brが0.0055以下であることを特徴とする引張強度980MPa以上のスポット溶接用高強度鋼板。

Br=Ceqh・([P]+2・[S]+4・[N])・・・(1) Ceqh=[C]+[Si]/40+[Cr]/20 [C]、[Si]、[Cr]、[P]、[S]、及び、[N]は、C、Si、Cr、P、S、及び、Nの含有量(質量%)

(もっと読む)

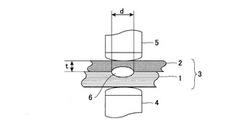

プロジェクション溶接継手およびその製造方法

【課題】散りが発生しない良好な溶接作業性を確保しつつ、接合部の静的強度、すなわち、トルク剥離強さおよび押込み剥離強さを向上させ、また、割れの発生を防止することが可能なプロジェクション溶接継手および製造方法を提供する。

【解決手段】所定の成分組成を有するナット2(またはボルト)と、引張強さ:750〜1600MPa、板厚:0.8〜3.0mm、次式{[C]+[Si]/30+[Mn]/20+2[P]+4[S]}で表される炭素等量Ceqが0.22〜0.50%の範囲である高強度鋼板1とがプロジェクション溶接されてなり、ナット2(またはボルト)と高強度鋼板1との接合部Aの面積SJと、ナット2(またはボルト)の呼び径部分の面積SRとの比が次式{0.7≦SJ/SR≦1.5}で表される関係を満たし、かつ、接合部Aおよび熱影響部Bのビッカース硬さの最大値が550Hv以下とされている。

(もっと読む)

異種金属接合継手および異種金属の接合方法

【課題】耐食性に優れ、充分な接合強度を確保でき、効率よく接合できる異種金属接合継手および異種金属の接合方法を提供する。

【解決手段】一方の面または両面に亜鉛系めっき層2aが形成されている亜鉛系めっき鋼板2と、一方の面の少なくとも一部が亜鉛系めっき層2aに対向して配置されたアルミニウム合金板3と、亜鉛系めっき鋼板2とアルミニウム合金板3とがスポット溶接されてなる溶接部と、亜鉛系めっき鋼板2とアルミニウム合金板3との間の一部に配置された接着層4とを有し、接着層4が、エポキシ樹脂5と、Mg、Ni、Cr、Co、Alから選ばれる一種または二種以上の元素を合計で1質量%以上40質量%以下含有し、残部がZnおよび不可避不純物からなる一種または二種以上のZn合金粒子6とを含有し、Zn合金粒子6を体積分率で1%以上40%以下含有する異種金属接合継手1とする。

(もっと読む)

樹脂被覆アルミニウム又はアルミニウム合金板、その製造方法及びスポット溶接方法

【課題】優れたスポット溶接性を有する樹脂被覆アルミニウム又はアルミニウム合金板、その製造方法及びスポット溶接方法を提供する。

【解決手段】アルミニウム板11のスポット溶接時に電極側となる面には塗膜12が形成されている。また、相手側の板との合わせ面側の面には塗膜13が形成されている。塗膜12は水溶性樹脂、ポリエチレンワックス及びコロイダルシリカを含有しており、塗膜13は水溶性樹脂、ポリエチレンワックス、コロイダルシリカ及びカーボンブラックを含有している。電極と塗膜12との接触部の電気抵抗が塗膜13の合わせ面に比べて低くなるように、各成分の含有量及び塗膜量が規定される。

(もっと読む)

溶接後の溶接部強度に優れるスポット溶接用鋼板、及び、溶接部の強度に優れるスポット溶接継手

【課題】鋼板同士をスポット溶接した際に、介在物を起因とする欠陥や割れが生じて強度が低下するのを防止でき、良好な作業性を確保しつつ、信頼性の高い溶接部を形成することが可能な、溶接後の溶接部強度に優れるスポット溶接用鋼板、及び、溶接部の強度に優れるスポット溶接継手を提供する。

【解決手段】引張強さが400〜700MPa、母材の成分組成中におけるCの含有量が0.05〜0.12質量%の範囲であり、次式{Ceqt=C+Si/30+Mn/20+2P+4S}で表される炭素当量Ceqtが0.18質量%以上0.22質量%以下の範囲であるとともに、次式{Ceqh=C+Si/40+Cr/20}で表される炭素当量Ceqhが0.08質量%以上であり、さらに、当該鋼板の表面から3μmまでの範囲の深さにおいて、GDS分析法によって測定される平均酸素濃度OC(%)が次式{OC≦0.5}で表される範囲である

(もっと読む)

亜鉛メッキ鋼板の抵抗溶接方法、亜鉛メッキ鋼板抵抗溶接用電極チップの再生方法及び亜鉛メッキ鋼板抵抗溶接用電極チップ

【課題】電極チップ9・11の変形部分や磨耗部分を研磨除去することなく正規形状に整形して電極チップ9・11の抵抗溶接寿命が短くなるのを防止し、電極チップ9・11の交換頻度及び抵抗溶接コストを低減する。電極チップ9・11の先端部を正規形状に整形する際には、先端部の強度を高めて抵抗溶接時の変形度合を抑制すると共に安定化したヒートバランスで亜鉛メッキ鋼板相互を抵抗溶接する。

【解決手段】銅又はクロム−銅合金製からなる一対の電極チップ9・11間に亜鉛メッキ鋼板を所要の圧力で挟持した状態で抵抗溶接して先端面に亜鉛−銅合金被膜を形成した電極チップ9・11により亜鉛メッキ鋼板を抵抗溶接し、抵抗溶接による先端面の銅−亜鉛合金被膜上に形成される亜鉛−鉄合金被膜が所要の膜厚以上になった際に、上記各電極チップ9・11の先端部を電極チップ再生具33により成形して亜鉛−鉄合金被膜を微小膜厚になるように調整した後、亜鉛メッキ鋼板の抵抗溶接を継続する

(もっと読む)

一体部材及びその製造方法

【課題】要求される特性が互いに異なる部材を溶接にて一体化して一体部材を得るための製造工程を削減して製造コストを低減させ得るとともに、溶接時の割れ等を抑制して歩留まりを向上させることができる一体部材及びその製造方法を提供する。

【解決手段】軸部品は、円環部品よりも炭素含有量が多い部材から成るものとされ、且つ、軸部品3を円環部品に圧入しつつその圧入部に対して通電させることにより電気抵抗溶接し、当該軸部品と円環部品とを一体化し得る電気抵抗溶接工程S2と、電気抵抗溶接工程S2で得られた一体部材に対して浸炭焼入焼戻し又は浸炭浸窒焼入焼戻しすることにより、軸部品及び円環部品に要求される特性に応じた浸炭硬化層をそれぞれ形成する浸炭硬化層形成工程S4とを経て得られる一体部材及びその製造方法である。

(もっと読む)

メッキ鋼板の抵抗溶接制御方法

【課題】メッキ鋼板の抵抗溶接において、電極磨耗の進行状態に関わらず良好な溶接品質を得ること。

【解決手段】瞬時電力値が電力設定値Prと等しくなるように定電力制御しながら溶接する抵抗溶接制御方法において、上記の電力設定値Prを、予め定めた電力目標パターンに従って溶接経過時間tに伴って変化する値とする。この電力目標パターンは、溶接開始時点で初期値Psとなり、その後は次第に大きくなり第1溶接経過時間T1で第1ピーク値Pp1となり、その後は次第に小さくなり第2溶接経過時間T2で0となり、第3溶接経過時間T3までの冷却期間Tc中は0のままであり、その後は次第に大きくなり溶接終了時点Teで第2ピーク値Pp2となるパターンである。第1ピーク値Pp1によってメッキ層を除去し、冷却期間Tcによって過剰な入熱を抑制して良好な溶接品質を得る。

(もっと読む)

21 - 30 / 107

[ Back to top ]