国際特許分類[B23K20/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 加熱するかまたは加熱することなく,衝撃または他の圧力を加えることによる非電気的接合,例.クラッド法または被せ金法 (2,526)

国際特許分類[B23K20/00]の下位に属する分類

プレスの手段によるもの (26)

圧延機の手段によるもの (88)

高エネルギ衝撃,例.磁気エネルギー,の手段によるもの (42)

振動を利用するもの,例.超音波接合 (259)

熱が摩擦により発生されるもの;摩擦接合 (1,064)

接合中気体の接近を防止または最少限にするもの,あるいは保護気体または真空を利用するもの (72)

部品の接続を促進するために特別の材料を挿入するもの,例.ガス吸収または発生剤 (26)

接合すべきでない区域間に接合防止物質をそう入することによる部分接合 (6)

後で分離し得るようにした特別の方法,例.廃物材から高品位の金属の分離を可能とする方法 (1)

溶接される材料の性質を考慮したもの (53)

予備処理 (163)

補助装置 (79)

国際特許分類[B23K20/00]に分類される特許

11 - 20 / 647

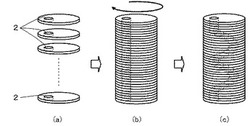

構造体の製造方法

【課題】中空部を有する構造体を容易に製造する。

【解決手段】被接合部材として、Mgを0.5質量%以内、または、0.2質量%以上2.0質量%以下含むアルミニウム合金板を用意する。そして、このアルミニウム合金板の液相の質量の比が5%以上35%以下である温度域に30秒以上3600秒以内保持して、複数の被接合部材を接合する。被接合部材には、切抜き部2が形成され、複数の被接合部材の切抜き部2が連通することにより、構造体に中空部が形成される。

(もっと読む)

アルミニウム合金材とセラミックス材の接合方法

【課題】接合部にボイドが少なく、かつ、良好な接合状態のアルミニウム合金材とセラミックス材の接合方法を提供する。

【解決手段】アルミニウム合金材を一方の被接合部材とし、セラミックス材を他方の被接合部材として、前記一方の被接合部材と他方の被接合部材とを接合する方法において、前記一方の被接合部材であるアルミニウム合金材の全質量に対する当該アルミニウム合金材内に生成する液相の質量の比が5〜35%となる温度に加熱して接合することを特徴とするアルミニウム合金材とセラミックス材の接合方法。

(もっと読む)

耐食性に優れた接合体

【課題】被接合部材であるアルミニウム材を加熱する際に生じる液相を利用した接合方法を用い、第2相粒子の大きさと分布を最適化した長寿命の接合体を提供する。

【解決手段】アルミニウム材を一方の被接合部材とし、アルミニウム材又は他の金属材を他方の被接合部材とした接合体であって、前記一方の被接合部材と他方の被接合部材の少なくともいずれか一方のアルミニウム材の全質量に対する当該アルミニウム材内に生成する液相の質量比が5〜35%となる温度において両被接合部材が接合され、前記質量比となる液相を生成したアルミニウム材において、円相当径0.2〜10.0μmの第二相粒子が、1000個/mm2以上存在することを特徴とする接合体

(もっと読む)

ステンレス鋼拡散接合製品の製造方法

【課題】従来のインサート材挿入法と同等の作業負荷で実施できる「直接法」によって接合部の信頼性に優れたステンレス鋼材の拡散接合製品を提供する。

【解決手段】ステンレス鋼材同士を直接接触させて拡散接合により一体化させるに際し、接触させる双方のステンレス鋼材の少なくとも一方に昇温過程でのオーステナイト変態開始温度Ac1点を650〜950℃に持ちオーステナイト+フェライト2相温度域を880℃以上の範囲に持つ2相系鋼を適用し、接触面圧1.0MPa以下、加熱温度880〜1080℃の条件範囲で前記2相系鋼のフェライト相がオーステナイト相へ変態するときの粒界移動を伴いながら拡散接合を進行させる、ステンレス鋼拡散接合製品の製造方法。

(もっと読む)

複合金属材料の接合方法及び複合金属材料の局部的な接合方法

【課題】複合金属材料の接合方法及びそれに類似する複合金属材料の局部的な接合方法を提供する。

【解決手段】まず、第1の金属材料を提供する。そして、第1の金属材料をスタンピングして、凹面を有する部材を形成する。それから、第2の金属材料320を凹面に設置する。その後、鍛造圧力で第2の金属材料を押して部材の凹面に充填させ、第2の金属材料と部材を接合して、接合部材300を形成する。

(もっと読む)

冷間圧接工法および冷間圧接装置

【課題】加圧による被接合材の反り上がりの発生を防止するとともに、重ね合わせた被接合材の接合界面の塑性変形を促進して高い接合強度を確保することができる冷間圧接工法および冷間圧接装置を提供する。

【解決手段】この冷間圧接工法では、まず、ダイ6上に重ね合わせた被接合材7a、7bをポンチ10の凸部11によって加圧して押し込む。次いで、凸部によって被接合材の一部を押し込んだ後に、加圧した部分の周囲を凸部の基部からその進退方向と直交する方向の外方へと張り出したポンチの肩部12によって押えている。ポンチ10の凸部11と肩部12とのなす内隅部11aと上側の被接合材7aとで囲まれた領域に空隙部Gを残した状態でポンチ10による押込みを完了する。

(もっと読む)

複合部材の製造方法、複合部材及び複合部材の製造装置

【課題】第2部材の一端に第1部材を接合でき、軸肥大技術を利用して製造可能な複合部材の形状の自由度を向上できる複合部材、製造方法及び製造装置を提供する。

【解決手段】第1部材11の有底穴13に第2部材21の一端側を収容し、第2部材21の端部22を有底穴13の底部14に当接させ、第1部材11と第2部材21の他端側とを支持して荷重を負荷することで、第2部材21の一端側に圧縮応力を生じさせつつせん断応力を繰り返し生じさせて、第2部材21の一端側を肥大化させ、第2部材21の肥大した部位を第1部材11に圧接させることで、第2部材21の一端に第1部材11を接合する。

(もっと読む)

薄膜接合基板の製造方法

【課題】高品質のGaN薄膜を転移させることができる薄膜接合基板の製造方法を提供する。

【解決手段】第1のGaN基板のGa面から所定の深さにイオンを注入し、第1のイオン注入層を形成する。第1のGaN基板のGa面に第1のGaN基板と化学組成が異なる基板である第1の異種基板を接合させる。第1のイオン注入層を境界面として第1のGaN基板を分離させて、第1の異種基板に第1のGaN基板から分離された第2のGaN基板を形成する。第2のGaN基板のN面から所定の深さにイオンを注入して、第2のイオン注入層を形成する。第2のGaN基板のN面に第2のGaN基板と化学組成が異なる基板である第2の異種基板を接合させ、第2のイオン注入層を境界面として第2のGaN基板及び第1の異種基板を分離させて、第2の異種基板に第2のGaN基板から分離されたGaN薄膜を形成する。

(もっと読む)

ガス圧接用バーナー

【課題】複雑な構成を採用することなく燃料ガスの供給管の耐熱性と放熱性を高めることができるガス圧接用バーナーを提供すること。

【解決手段】燃料ガスの供給管20の内側面21が平坦な平面に設けられ、内側面21以外の面がバーナー火口30から噴出する火炎の輻射熱が直に当たらないように、内側面21の巾よりも他の部分の巾が同等か小さくなるように設けられ、内側面21であってバーナー火口30を除く平坦な平面の部分に、燃料ガスの供給管20を輻射熱から保護するように、平坦な断熱層材40が配され、断熱層材40が、内側面21から脱落しないように、耐熱材で設けられた保持部材50によって保持され、内側面21以外の面には放熱性を高めるために断熱層材が配されていない。

(もっと読む)

常温接合装置

【課題】基板の表面をより均一に活性化することにより、複数の基板をより適切に接合すること。

【解決手段】第1基板の第1活性化表面に照射される複数の第1活性化ビームをそれぞれ出射する複数の第1ビーム源17−1〜17−2と、第2基板のその第2活性化表面に照射される複数の第2活性化ビームをそれぞれ出射する複数の第2ビーム源18−1〜18−2と、その第1活性化表面とその第2活性化表面とが照射された後に、その第1活性化表面とその第2活性化表面とを接触させることにより、その第1基板とその第2基板とを接合する圧接機構15とを備えている。このような常温接合装置は、その第1活性化表面とその第2活性化表面とをそれぞれ1つのビーム源を用いて照射する他の常温接合装置に比較して、その第1活性化表面とその第2活性化表面とをより均一に照射することができ、その第1基板とその第2基板とをより適切に接合することができる。

(もっと読む)

11 - 20 / 647

[ Back to top ]