国際特許分類[B23K20/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | 加熱するかまたは加熱することなく,衝撃または他の圧力を加えることによる非電気的接合,例.クラッド法または被せ金法 (2,526)

国際特許分類[B23K20/00]の下位に属する分類

プレスの手段によるもの (26)

圧延機の手段によるもの (88)

高エネルギ衝撃,例.磁気エネルギー,の手段によるもの (42)

振動を利用するもの,例.超音波接合 (259)

熱が摩擦により発生されるもの;摩擦接合 (1,064)

接合中気体の接近を防止または最少限にするもの,あるいは保護気体または真空を利用するもの (72)

部品の接続を促進するために特別の材料を挿入するもの,例.ガス吸収または発生剤 (26)

接合すべきでない区域間に接合防止物質をそう入することによる部分接合 (6)

後で分離し得るようにした特別の方法,例.廃物材から高品位の金属の分離を可能とする方法 (1)

溶接される材料の性質を考慮したもの (53)

予備処理 (163)

補助装置 (79)

国際特許分類[B23K20/00]に分類される特許

81 - 90 / 647

ウエハの接合方法

【課題】ウエハの貼り合せずれがなくウエハの間に異物が混入することなく接合することができる生産性が向上されたウエハの接合方法を提供する。

【解決手段】ウエハの主面同士を接合するウエハの接合方法であって、貫通孔が形成されている平板部と平板部の一婦の主面の縁に沿って平板部との接触面がL字形状となるように設けられているL字壁部とからなる接合用ジグにウエハを搭載するウエハ搭載工程と

、接合用ジグに搭載されているウエハにエキシマ照射ランプから放射された光を照射する照射工程と、貫通孔から吸引してウエハを接合用ジグに保持したまま一方の接合用ジグのL字壁部の面と他方の接合用ジグの平板部の側面とが接するように配置する接合用ジグ配置工程と、ウエハの面を接触させウエハを貼り合わせる貼り合わせ工程と、接合用ジグから貼り合わせた前記ウエハを取り外す取り外し工程と、を備えていることを特徴とする。

(もっと読む)

低温結合方法および結合構成物

【課題】洗浄またはエッチングにより面を洗浄、活性化することを含む低温または室温で結合する方法を提供する。

【解決手段】方法は、シリコン、シリコン酸化物およびSiOのような材料の室温化学結合をなすように可逆的反応を防ぐために界面高分子化の副産物を除去することを含む。結合すべき面は、滝度合の平滑性および平坦性に研磨される(2)。VSEは、結合される面を僅かにエッチングするためにリアクチブイオンエッチングまたは湿式エッチングが用いられる(3)。表面粗さおよび平坦性は、落ちず、かつVSEプロセスにより増加される。エッチング面は、水酸化アンモニウム、フッ化アンモニウムのような溶液でリンスされ、前記面上の望ましい結合化学種の形成を助長する(4)。

(もっと読む)

アモルファス金属を用いた接合方法及び電子部品のパッケージ

【課題】金属ガラスを含むアモルファス金属を用いて、接合方法及び電子部品のパッケージを提供する。

【解決手段】第1の被接合部材2と第2の被接合部材4との間にアモルファス金属3を配設する工程と、アモルファス金属3をアモルファス金属3の結晶化温度領域迄加熱する加熱工程と、を含み、加熱工程の結晶化温度領域で第1の被接合部材2と第2の被接合部材4とをアモルファス金属3を介して接合する。アモルファス金属3を、スパッタ、蒸着、鍍金、プリンティング、溶射、及び噴射の何れかの方法で第1の被接合部材2及び第2の被接合部材4の少なくとも一方に堆積してもよい。アモルファス金属3の結晶化温度領域における発熱現象によって第1及び第2の被接合部材2,4をアモルファス金属3を介して接合できる。

(もっと読む)

半導体装置及び半導体装置の製造方法。

【課題】半導体基体同士が張り合わされた構成を有する半導体装において、接合精度の向上を可能とする。

【解決手段】第1半導体基体31と、第2半導体基体45とを備え、第1半導体基体31の第1主面31A側と、第2半導体基体45の第1主面45A側が接合されている。そして、第1半導体基体31の第1主面31A側、第2半導体基体45の第1主面45A側、第1半導体基体31の第2主面31B側、及び、第2半導体基体45の第2主面45B側から選ばれる少なくとも1つ以上に形成されている反り補正層13,14を備える半導体装置79を構成する。

(もっと読む)

半導体装置、電子デバイス、及び、半導体装置の製造方法

【課題】 より信頼性の高いCu−Cu接合界面を有する半導体装置及びその製造方法を提供する。

【解決手段】 半導体装置1を、第1の配線18を含む第1半導体部10と、第1半導体部10と貼り合わせて設けられ、第1の配線18と電気的に接合された第2の配線28を含む第2半導体部20とを備える構成とする。さらに、半導体装置1は、酸素に対して水素よりも反応し易い金属材料と酸素とが反応して生成された金属酸化物17bを備える。そして、この金属酸化物17bを、第1の配線18及び第2の配線28の接合界面Sj、並びに、第1の配線18及び第2の配線28の少なくとも一方の内部を含む領域に拡散させた構成とする。

(もっと読む)

ガス圧接方法

【課題】割れ、きず等の欠陥が発生する原因となる酸化物を十分に低下させる。

【解決手段】本発明に係るガス圧接方法においてはまず、2本の鉄道用レール1,1の端面2,2にそれぞれ凹部5を形成する(ステップ101)。次に、2本の鉄道用レール1,1をそれらの端面2,2で突き合わせる(ステップ102)。このようにすると、鉄道用レール1,1の端面2,2は、その中央3,3において互いに当接されるとともに、周縁4,4において互いに離間し、周縁4,4の間には、凹部5,5が一体となった間隙11が溝状に形成される。次に、鉄道用レール1,1に材軸圧縮方向の加圧力を作用させながら、それらの突き合わせ箇所を酸素ガス及びアセチレンガスからなる燃焼炎で加熱する。加熱の際には、端面2,2間の間隙11に燃焼炎を吹き込む(ステップ103)。

(もっと読む)

金属の接合方法

【課題】接続信頼性を確保しつつ、比較的低温でかつ簡便な方法で銅同士を接合することができる金属の接合方法を提供する。

【解決手段】第1の基材部12(銅)を被覆する第1の被膜部14(酸化銅)と第2の基材部22(銅)を被覆する第2の被膜部24(酸化銅)との間に、第1の被膜部14の酸化銅および第2の被膜部24の酸化銅が溶出する溶液30を充填し、第1の被膜部14および第2の被膜部24を構成する酸化銅を溶液30中に溶出させる。溶液30の圧力が高まるように、プレス機を用いて第1の被接合部10と第2の被接合部20とを加圧しつつ、200℃〜300℃の比較的低温な条件下で加熱することにより溶液30中の銅以外の成分を除去して銅を析出させ、第1の基材部12と第2の基材部22とを析出した銅により接合する。

(もっと読む)

接合方法、プログラム、コンピュータ記憶媒体、接合装置及び接合システム

【課題】基板同士の接合の良否を検査し、基板接合後の処理を円滑に行う。

【解決手段】上ウェハと下ウェハを接合する(工程S1〜S13)。その後、下部チャックを所定の位置に配置した後、上部チャックにおいて上ウェハに対する真空引きを行い、吸引管の内部の圧力に基づいて、上ウェハと下ウェハの接着の良否を判定する(工程S14)。その後、工程S14において正常と判定された場合、下部チャックを所定の位置に配置した後、上部チャックにおいて上ウェハに対する真空引きを行い、吸引管の内部の圧力に基づいて、上ウェハと下ウェハの接合強度の良否を判定する(工程S15)。工程S14と工程S15では、吸引管の内部の圧力が所定の閾値より大きい場合に正常であると判定し、吸引管の内部の圧力が所定の閾値以下である場合に異常であると判定する。

(もっと読む)

接合装置、接合システム、接合方法、プログラム及びコンピュータ記憶媒体

【課題】基板を押圧する際の荷重を適切に制御し、基板同士の接合を適切に行う。

【解決手段】接合装置は、下面に上ウェハWUを吸着保持する上部チャック230と、上部チャック230の下方に設けられ、上面に下ウェハWLを載置して吸着保持する下部チャック231と、を有している。上部チャック230には、上ウェハWUの中心部を押圧する押動部材250が設けられている。押動部材250は、上ウェハWUの中心部と当接して当該上ウェハWUの中心部にかかる荷重を制御するアクチュエータ部251と、アクチュエータ部251を鉛直方向に移動させるシリンダ部252とを有している。アクチュエータ部251には、当該アクチュエータ部251に対して所定の圧力の空気を供給する電空レギュレータが設けられている。

(もっと読む)

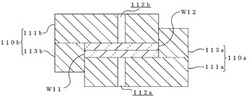

cBNインサート

【課題】接合部を介して接合されたcBN製切れ刃部とWC基超硬製インサート本体とを有するcBNインサートにおいては、より一層すぐれた接合強度を有するcBNインサートを提供する。

【解決手段】cBN製切れ刃部とWC基超硬製インサート本体との接合部にcBN製切れ刃部側にPd:1〜20at%、Si:0.5〜15at%および不可避成分としてのW、Co、B、Cのうち少なくとも1種、残部Niからなる厚み5μm以上の拡散層と、WC基超硬製インサート本体側にPdとSiとを主成分とするWCブリッジ形成相とを形成したことによって、前記の課題を解決するものである。

(もっと読む)

81 - 90 / 647

[ Back to top ]