国際特許分類[B23K33/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,または溶接により結合を得るための加工材の特殊な形状の開先部;それによってできる継ぎ目の充填 (126)

国際特許分類[B23K33/00]に分類される特許

31 - 40 / 126

平板状条材の溶接方法

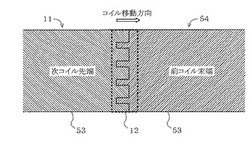

【課題】コイル溶接部が異形断面加工される際の破断を防ぎ、異形断面条材の生産性を向上させて製造コストを低減することができる平板状条材の溶接方法を提供する。

【解決手段】圧延加工面が先端側からV字状に末広がりとなっている突起部41a,41bを有する平盤状V型ダイス40と、平盤状V型ダイス40の圧延加工面に対向して設けられた遊星圧延ロール51とを備えた異形断面条材製造装置50を用い、平盤状V型ダイス40と遊星圧延ロール51との間に、所定長さの平板状条材53が巻かれたコイル54から平板状条材53を導入して平板状条材53を異形断面条材62へ連続的に圧延加工するに際し、コイル交換時に交換前の前コイル54と交換後の次コイル11の平板状条材53の条材端面を互いに嵌合する嵌め合い形状に切断し、嵌め合い形状に切断した条材端面同士を嵌め合わせた後溶接する方法である。

(もっと読む)

筒状物溶接時のルートギャップ形成方法

【課題】平板を筒状に折曲させてその突き合わせ部分を溶接するには、両突き合わせ端面間にルートギャップ(ルート開先)を形成する必要があるが、従来ではそのルートギャップの形成が面倒であった。

【解決手段】平板原材の切断時において、溶接すべき突き合わせ端面21における長さ方向に所定間隔をもった複数箇所に、相手側の突き合わせ端面21を突き合わせたときに該相手側の突き合わせ端面に接合して両突き合わせ端面間に所定間隔のルートギャップGを形成し得る小突部3,3・・をそれぞれ一体形成しておき、該小突部付き突き合わせ端面と相手側の突き合わせ端面とを突き合わせることで両突き合わせ端面21,21間に小突部3の突出幅のルートギャップGを形成できるようにしている。

(もっと読む)

排気集合管の溶接構造

【課題】溶接部の応力集中を緩和し、疲労強度を低コストで向上させることのできる排気集合管の溶接構造を提供する。

【解決手段】エンジンの複数の排気口に対して取り付けられる取付フランジ2に溶接される排気集合管4の溶接構造において、最も外側の枝管4aの取付フランジ2に対する溶接部6は、プレ溶接部6aと増し溶接部6bとから形成されている。増し溶接部6bは、しごき成形により形成された溝部2eを埋めるとともに、プレ溶接部6aの下方の止端部6cを覆うように形成される。この増し溶接部6bは、垂直方向境界線8aよりも外側であり、且つ水平方向境界線10より下側の領域にのみ形成されている。排気集合管4の集合部は水平方向境界線10よりも下側に配置されている。

(もっと読む)

厚鋼板の狭開先突合せ溶接方法

【課題】ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供する。

【解決手段】板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともにQL=I×E/〔S×(G+5×tanθ)〕/60で算出されるQL値が1.5〜10.0の範囲内を満足し、かつQH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθで算出されるQH値が1.0以上の範囲内を満足する条件で溶接を行なう。

(もっと読む)

アルミニウム材の溶接方法

【課題】溶接金属の余盛を抑えつつ、第1のアルミニウム母材に溶接金属を十分に溶け込ませることができ、継手効率に優れた重ね溶接継手を形成することができるアルミニウム材の溶接方法の提供を目的とする。

【解決手段】本発明のアルミニウム材の溶接方法は、第1のアルミニウム母材1上に、接合端2a、3aがV形の開先形状をなす第2のアルミニウム母材2および第3のアルミニウム母材3を、各接合端2a、3a同士を突合わせて重ね、第1のアルミニウム母材1と、第2のアルミニウム母材2および第3のアルミニウム母材3の各接合端2a、3aとをMIG溶接法によって接合するに際し、各アルミニウム母材1、2、3の厚さ、第2のアルミニウム母材2と第3のアルミニウム母材3との開先角度θおよびルート間隔aと、溶接に際する溶接速度Vおよび溶接入熱量Qを所定の範囲とする。

(もっと読む)

給油管およびその製造方法

【課題】廉価で塩害耐食性に優れた給油管およびその製造方法を提供する。

【解決手段】質量%で、C:≦0.015%、Si:0.01〜0.50%、Mn:0.01〜0.50%、P≦0.050%、S:≦0.010%、N:≦0.015%、Al:0.010〜0.100%、Cr:13.0〜18.0%、を含有し、更に、Ti:0.03〜0.30%およびNb:0.03〜0.30%の1種または2種を含有するフェライト系ステンレス鋼を素材とした鋼管部材と金具部品からなる給油管であって、金具部品と鋼管部材との間の塩害環境に曝される表面に隙間構造部を有し、隙間構造部の隙間部における開口量が0.2mm以上であり、隙間部の内部を電着塗装で被覆したことを特徴とする給油管。金具部品の鋼管部材に対向する面に高さ0.2mm以上の突起を設け、この突起を隙間内部に配した状態で金具を給油管本体に取り付ける給油管の製造方法。

(もっと読む)

溶接構造物の製造方法、及び溶接構造物

【課題】応力腐食割れの発生を抑制することができる溶接構造物の製造方法を提供する。

【解決手段】第1の母材10と第2の母材20のそれぞれの開先面11に、前記開先面に沿って延びる溝部12、22を形成する工程と、前記開先面同士を突き合わせるとともに、前記溝部同士を対向させて前記第1及び第2の母材を配置する工程と、前記開先面のうち前記溝部よりも内側の領域を溶接する第1の溶接工程と、前記開先面のうち前記溝部よりも外側の領域を溶接する第2の溶接工程と、を有することを特徴とする溶接構造物の製造方法。

(もっと読む)

超伝導加速空洞の製造方法

【課題】溶接時における支持構造の簡素化をはかるとともに製品内面の平滑化をはかることができる超伝導加速空洞の製造方法を提供する。

【解決手段】軸線方向の両端に開口部(赤道部13、アイリス部)を有する複数のハーフセル15を軸線方向に配列し、相互の開口部同士が接触する接触部21を溶接によって接合して超伝導加速空洞を製造する超伝導加速空洞の製造方法であって、接合されるハーフセル15は軸線方向が上下方向に延在するように配置されるとともに下側に位置するハーフセル15における接触部21の下方に位置する内周面に外側に向かい凹む凹部25が形成され、接触部21を外側から貫通溶接して接合する。

(もっと読む)

リングギヤの溶接方法及び溶接構造

【課題】デフケースに対するリングギヤの溶接による歪みを低減すると共に、溶接コストの低減を図ること。

【解決手段】リングギヤの溶接構造において、デフケースの外周のフランジ5に、リングギヤ6の内周を接合する接合部を含み、その接合部は、デフケースの軸線方向に隣り合う、高さの異なる高段部と低段部とからなる段差を含み、リングギヤ6は、その内周に、リングギヤ6の軸線方向に隣り合う、接合部の高段部に整合する低段部と接合部の低段部に整合する高段部とからなる段差を含む。この溶接構造は、更に、フランジ5の接合部に嵌められたリングギヤ6の内周の高段部と接合部の低段部との間に設けられた第1の溶接ビード11と、フランジ5の接合部に嵌められたリングギヤ6の内周の低段部と接合部の高段部との間に設けられた第2の溶接ビード12とを備える。

(もっと読む)

シリンダ装置

【課題】良好な接合状態を維持可能なシリンダ装置の提供。

【解決手段】筒状のシリンダ11と、シリンダ11の端部側に配される端部部材12と、端部部材12の内周側に嵌合されたシリンダ11の外周側と端部部材12の一端とを溶接にて固定する溶接部13とを有し、シリンダ11の端部側に、周方向に、端部部材12の接触部60に接する当接部21と切欠部20とを交互に設け、切欠部20が、溶接部13と、シリンダ11または端部部材12の内周側空間部67とを連通する連通路69を形成する。

(もっと読む)

31 - 40 / 126

[ Back to top ]