国際特許分類[B23K33/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | ハンダ付,または溶接により結合を得るための加工材の特殊な形状の開先部;それによってできる継ぎ目の充填 (126)

国際特許分類[B23K33/00]に分類される特許

61 - 70 / 126

溶接の方法

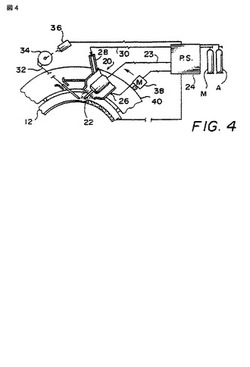

【課題】水素脆化を避けてルートパス溶接の良好な溶け込みが得られる、自動ガスタングステンアーク溶接方法を提供する。

【解決手段】面取りされた工作物12を前準備し;溶接収縮による工作物間の有害圧縮応力を避ける最小寸法と隙間の溶加ワイヤ貫通を避ける最大寸法とを有する開かれた隙間を、それらの隣接したルート先端間に伴い、前準備されている工作物接合部分を置き;1乃至10%の水素及び釣り合わされた不活性ガスを含む遮蔽ガス及び溶加ワイヤが供給された自動GTAW溶接機20を使用したルートパス溶接で、隣接した工作物12の開かれているルート領域を融接し;次に、水素を含まない遮蔽ガス及び溶加ワイヤが供給された自動GTAW溶接機20を使用し、ルートパス領域に少なくとも1つの追加の溶加溶接パスを重ねる。

(もっと読む)

嵌込み溶接方法

【課題】クランプ治具を用いることなく、又全周溶接による多層溶接を可能とした嵌込み溶接方法を提供し、作業性を向上すると共に溶接品質の向上を図る。

【解決手段】被溶接体1に孔3を穿設し、該孔に溶接物2を嵌入して全周溶接する嵌込み溶接方法に於いて、前記被溶接体と前記溶接物間に開先8が形成され、前記溶接物は前記開先のルート部が締り嵌め状態となる様に前記孔に嵌入され、前記溶接物が前記孔に拘束された状態で前記開先を多層溶接する。

(もっと読む)

電縫溶接部の耐サワー特性に優れた高強度厚肉ラインパイプ向け電縫鋼管の製造方法

【課題】電縫溶接部の酸化物の形状および分散状態を最適化し、組成を最適化することで、電縫溶接部の耐サワー特性に優れた高強度厚肉ラインパイプ向電縫鋼管を安定的に製造する。

【解決手段】特定組成の帯鋼(管素材1)を連続的に払い出しつつ管状にロール成形し、両端部を衝合し電縫溶接するにあたり、払い出し後から電縫溶接前までの途上で、管素材の被衝合端部を塑性変形させて被衝合端部の開先形状を、管内面側では開先角度θ1=5〜50°、開先深さt1=(1/10〜49/100)×板厚、管外面側では開先角度θ2=5〜50°、開先深さt2=(1/10〜49/100)×板厚、の範囲内とすることにより、電縫溶接部における、溶接シーム面内の長辺最大長さ:50μm以下、溶接シーム面に垂直な方向の厚さ:3μm以下、長辺最大長さと厚さの比であるアスペクト比:5以上の酸化物の存在面積率を20%以下とする。

(もっと読む)

溶接部品,特に遊星歯車キャリヤ,該溶接部品の製造方法,並びに該方法を実施するための装置

本発明は,少なくとも1つの溶接継手(55)により互いに結合された2つの板材(51,53)を備え,第1の板材(51)がディスク状に,また,第2の板材(53)がカップ状にそれぞれ形成され,両板材(51,53)の少なくとも一方が一定の肉厚(s)を有する溶接部品に関する。本発明においては,両板材(51,53)の少なくとも一方(51)が,少なくとも1つの溶接継手(55)の領域で増肉部(S>s)を有する。 (もっと読む)

固定鋼管の円周溶接方法

【課題】ビード外観が良好で融合不良やスラグ巻き込みなどの溶接欠陥のない健全な溶接部を得ることができる固定鋼管の円周溶接方法を提供する。

【解決手段】1層1パスの準備溶接とこれに続けて1層複数パスの本溶接を行なうものであり、前記本溶接はフラックス入りワイヤを用いて、溶接電流150〜280A、溶接速度15〜25cm/minで上進姿勢多層盛溶接として、開先壁面側のビードの積層は溶接トーチを開先壁面に対向する方向に板厚方向から15〜25°傾斜して前層ビードの止端部をワイヤ狙い位置として溶接し、開先内のビード積層は溶接トーチを板厚方向として前パスのビード止端部をワイヤ狙い位置として溶接し、同一層の最終パスは前パスのビードの止端部と他方のビードの止端部との間をワイヤ狙い位置として溶接する。

(もっと読む)

溶接部性状に優れる厚肉電縫鋼管の製造方法

【課題】電源の容量を大幅に増加させることなく、安定的に厚肉電縫鋼管の溶接欠陥の発生を抑制することが可能な、溶接部性状に優れる厚肉電縫鋼管の製造方法を提供する。

【解決手段】肉厚tが15.4mm以上の厚肉の鋼板又は鋼帯の側部の端面に、開先深さα[mm]と肉厚との比α/tが0.03以上、開先テーパー角θ[°]が4〜86°である開先を設け、肉厚t、開先深さα及び開先テーパー角θが、α/t < 3.43/θを満足することを特徴とする溶接部性状に優れる厚肉電縫鋼管の製造方法。開先テーパー角θ[°]は、60°未満であることが好ましい。

(もっと読む)

溶接鋼管の製造方法及びクラッシング設備

【課題】従来の溶接鋼管の製造方法及びクラッシング設備は、増肉される部位がエッジ側面から離れた部位となり、エッジ側面の厚み変化量が小さいので、エッジ部の形状不良が与える溶接2番部の厚みへの影響が残り、溶接2番部の厚みと母材部の厚みとの差が大きくなっている。

【解決手段】本発明による溶接鋼管の製造方法及びクラッシング設備は、オープンパイプを形成する前に、素材帯鋼3のエッジ側面3aに段付きロール41を押付けることによりエッジ側面3aの厚み方向に沿う中央部にノッチ形状の段差30を形成し、この後に、段差30を押拡げてエッジ側面3aの厚みを増大させる構成である。

(もっと読む)

タービンロータ及びタービンロータの製造方法

【課題】本発明は、ロータ同士の接続を精度よく効率よく行うことができるタービンロータ及びタービンロータの製造方法を提供する。

【解決手段】

本発明の一態様によれば、複数のロータが接続されるタービンロータにおいて、第1のロータの組み合わせ部に設けられた凹部と、第2のロータの前記組み合わせ部に設けられた凸部と、組み合わされた前記凹部と前記凸部に温度を加えた後に溶接接続される接続部とを有することを特徴とするタービンロータ、また複数のロータを接続するために溶接を用いるタービンロータの製造方法において、第1のロータの組み合わせ部に設けられた凹部と第2のロータの前記組み合わせ部に設けられた凸部とを組み合わせて位置合わせをするステップと、前記第1のロータと前記第2のロータとの接続部に温度を加えるステップと、前記組み合わせ部を溶接接続するステップと、を含むことを特徴とするタービンロータの製造方法が提供される。

(もっと読む)

作業機械のアタッチメント及びその溶接方法

【課題】作業機械のアタッチメントを製造する際に、開先加工を行うことなく、十分な強度を持

った隅肉溶接を行う。

【解決手段】一対の縦板2,3における一対の平板4,5に対する各突き合わせ部11の少なくとも一部の角部12を開先を加工することなく直角を保ったまま縦板2,3の外面に対して内側に鋭角だけ折り曲げ、折り曲げられた各突き合わせ部11の角部12を平板4,5に当接させ、各突き合わせ部11と平板4,5の突き合わせ部11側の面との間に形成された外側隅角部13を、内側隅角部14に裏波ビード16が形成されるように溶接する。

(もっと読む)

溶接構造、流体軸受装置、スピンドルモータ、情報装置

【課題】 曲げ剛性が小さい部材を曲げ剛性の大きい部材にレーザ溶接を行う際の部材の変形を抑制できる溶接構造を提供する。

【解決手段】 曲げ剛性が大きいスリーブ2にスラストプレート4を受ける段受け部31と嵌合段部2cを設けて、ここにスラストプレート4を嵌合した状態でレーザ40を、斜めに照射することで、溶融部7の最奥部における角部の二等分線CLを傾斜させる。これにより、スラストプレート4と溶融部7との境界線7bをスラストプレート4の平面部に対して垂直に近づけると共に、境界線7bの長さを小さくする。これによりスラストプレート4に加わる熱量を抑制すると共に、スラストプレート4に対する曲げモーメントを小さくする。

(もっと読む)

61 - 70 / 126

[ Back to top ]