国際特許分類[B23K9/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325)

国際特許分類[B23K9/00]の下位に属する分類

スポットアーク溶接 (13)

アーク切断,ガウジング,スカーフィングまたはデサーフェーシング (7)

シーム溶接;裏あて方法;インサート (621)

結合以外の目的で用いられる溶接,例.肉盛溶接 (194)

アークスタートのための,例.点孤電圧の発生による,またはアーク安定のための装置または回路 (332)

アークの磁性制御のための装置または電気回路 (27)

パルス電流または電圧によるアーク溶接のための装置または回路 (118)

溶接条件の監視または自動制御 (260)

他の電気回路;電撃防止回路;遠隔制御 (91)

スポット溶接,シーム溶接または切断のための電極または加工物の自動的な送給または移動 (843)

被覆溶接棒を用いるもの (9)

シールドガスを用いるもの (834)

サブマージアーク溶接 (164)

スタッド溶接 (88)

パーカッション溶接

溶接される材料の性質を考慮したもの (418)

予備処理 (131)

電極に関連した特徴を有するもの (293)

付属具 (168)

国際特許分類[B23K9/00]に分類される特許

71 - 80 / 714

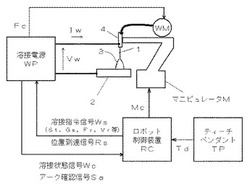

アーク溶接ロボット

【課題】溶接中の異常監視をロボット制御装置側のみで行っているために、制御装置自体が正常動作しなくなると、異常監視が機能しなくなる。

【解決手段】マニピュレータMと、教示に基づいて溶接指令信号Wsを出力するロボット制御装置RCと、溶接指令信号Wsに基づいて溶接処理を行う溶接電源WPとを備えたアーク溶接ロボットである。ロボット制御装置RCは、溶接処理に関連する処理時間を含む工程計画情報を出力する。また、溶接電源WPから入力される溶接状態信号Wcおよび工程計画情報に基づいて溶接実行状態を監視する。溶接電源WPは、溶接処理の現在状態を示す溶接状態信号Wcを出力する。また、ロボット制御装置RCからの工程計画情報に基づいて溶接実行状態を監視する。相互に各々の状態を監視するようにしたことによって、溶接を継続したままマニピュレータMが停止する等の不測の事態を防止する。

(もっと読む)

自動車用骨格部品

【課題】剛性に優れた自動車用骨格部品を得る。

【解決手段】本発明に係る自動車用骨格部品1は、断面形状が略ハット形状のフレーム部品3のフランジ部3aと、フランジ部3aに対向して配置するパネル部品5とを溶接して閉断面を構成する自動車用骨格部品1であって、溶接位置座標を、フランジ部3aとパネル部品5との接触位置の端部を0とし、フランジ部3aのフランジ外端側を(−)、略ハット形状における縦壁側を(+)とした座標系で表し、略ハット形状の縦壁部3bとフランジ部3aを繋ぐ円弧状部3cの半径をR(mm)としたときに、下式で表される位置Xを片側溶接方法にて連続溶接してなることを特徴とするものである。

+√(2Ra-a2)≧X>1.5 ただし、R≧2 (単位:mm)

a:溶接可能な間隙量

(もっと読む)

溶接方法、溶接装置及び鋼床版

【課題】応力集中を回避する裏波ビードを形成することのできる溶接方法を提供することを目的とする。

【解決手段】当て金1をU字状リブ20の長手方向yの全長をn等分した長さにし、U字状リブ20の長手方向yにn個の当て金1を配置する。そして、領域1を溶接する場合には、この領域1に対応して配置される当て金1をU字状リブ20に向けて、白抜き矢印1で示すように押し付ける。領域1の溶接が終了すると、次に領域2の溶接が行なわれる。そうすると、領域2に対応して配置される当て金1をU字状リブ20に向けて、白抜き矢印2で示すように押し付ける。領域1から領域2に溶接が移行すると、領域1における当て金1の押し付けは解除される。以上の手順が領域nの溶接が終了するまで繰り返されることで、U字状リブ20のデッキプレート10への溶接を完了する。

(もっと読む)

溶接部補修方法

【課題】材質が異なる部材同士が溶接接合されたその溶接部の補修を行なうに当たり、効率良く、かつ溶け込み不足やアンダーカット、融合不良などが生じにくい高品質な肉盛溶接を行なう。

【解決手段】テンパービード溶接を必要とする第1の部材1とテンパービード溶接を必要としない第2の部材2とを互いに接合した溶接部を補修する溶接部補修方法であって、溶接部の一部を含む部分を削り取って開先部を形成する切削工程と、開先部に多層肉盛溶接を施す肉盛溶接工程と、を有する。肉盛溶接工程は、第1の部材1へのテンパービード多層肉盛溶接工程を含み、当該テンパービード多層肉盛溶接工程による肉盛積層の厚さが、上層部よりも下層部で薄い。

(もっと読む)

タービンロータ等の大型溶接構造物の異材溶接部及びその製造方法

【課題】本発明は、板厚方向に強度分布の変化が少ないバタリング部を含む異材溶接部材、及び該異材溶接部材の製造方法を提供すること。

【解決手段】組成及び調質条件の少なくともいずれかが異なる二つの母材を、該二つの部材の異なる組成又は調質条件の不整合を緩和するためのバタリング及び前記母材の一方と前記バタリングを接合するための本溶接金属を介して、溶接した異材溶接部において、前記バタリングが板厚方向に積層された溶接金属から構成され、前記バタリングにおける前記母材との希釈率が50%以下であること。溶接開先の底部側に部材を備えることにより開先深さを深くしたダミー材及び母材を、前記バタリングを用いて突き合わせ溶接する工程、及び前記バタリングからなる溶接金属内に開先を加工する工程を含むこと。

(もっと読む)

缶体の製造方法

【課題】胴板と鏡板とを嵌合する際は剛性を確保して嵌合作業を容易とすると共に、胴板と鏡板の接合後は応力集中箇所をなくすことができる缶体の製造方法を提供する。

【解決手段】鏡板1を円筒状の胴板2に嵌合して組み立てる缶体10の製造方法において、鏡板1の胴板2との嵌合部近傍に周方向に沿った環状の第1補強リブ4を設けると共に、胴板2の鏡板1との嵌合部近傍に周方向に沿った環状の第2補強リブ5を設ける工程と、胴板2と鏡板1とを嵌合して接合する工程と、鏡板1の第1補強リブ4と胴板2の第2補強リブ5を平坦化する工程とからなる。

(もっと読む)

高融点の極細金属及び合金線の溶接方法及び高融点金属・合金細線接合体

【課題】融点が2000℃を超える金属又は合金極細線を開放大気中で溶接する技術とその接合体を提供する。

【解決手段】高融点金属又は合金の素線径が10−100μmの範囲とし、素線先端の突合せ角を20°以下であることを特徴とし、大気開放下でのCO2、N2Oの不活性ガスまたはH2還元ガスを混合したガス雰囲気で高電圧マイクロ放電の出力を調整することにより溶接を行う。

(もっと読む)

テンパービード溶接補修方法

【課題】当て材を使用することなく、焼き戻し効果が得られにくい領域に対しても焼き戻しできるようなテンパービード溶接補修方法を提供することを目的とする。

【解決手段】テンパービード溶接補修方法は、管状部材切断除去工程と、貫通孔栓挿入工程と、肉盛溶接工程と、孔加工工程と、新設管台接合工程と、を備え、肉盛溶接工程が、溶接トーチを第1中心に対して回転させて走査し、外表面上に径の異なる円形のビードを重ねて初層を形成する初層形成段階と、溶接トーチを第2中心に対して回転させて走査し、初層上に径の異なる円形のビードを重ねて残層を形成する残層形成段階と、を含み、残層形成段階において、残層の最外周ビードの溶接狙い位置を、下地となる層の最外周ビードの内周形状に沿うよう設定する。

(もっと読む)

石化用耐高温合金炉管及びパイプラック生産ライン

【課題】鋳造、機械加工、溶接、包装などの各工程設備、及び工程間に必要な検査設備とモニタリングポイントを合理的に配置した石化用耐高温合金炉管及びパイプラック生産ラインを提供する。

【解決手段】石化用耐高温合金炉管及びパイプラック生産ラインにおいて、遠心鋳造方法により管径50−300ミリメートル、長さ3−6メートルの管段を鋳造した後、管段内穴におけるルーズ層を加工除去し、デジタル制御管旋盤により面取り加工し、アルゴンアーク溶接により炉管の管段を長管に溶接し、溶接出縁、ジョイント付属品により炉管を製造し、炉管の長管をパイプラックに溶接する工程を有し、化学成分、常温機械性能、高温機械性能、気圧試験、水圧試験、螢光探傷、着色探傷、放射線探傷、外観チェック、寸法チェックの一連の検査を経て、炉管及びパイプラック製品を製造するラインで、各工程装置間の占める面積が小さくし、生産効率を向上した。

(もっと読む)

缶体の製造装置およびその製造装置を用いた缶体の製造方法

【課題】缶体の製造時、胴体と鏡板との接合部の仮止め溶接を不要とし、接合部を密に当接した状態を保持し、溶接器具配置の空間を充分に備えた製造装置を提供する。

【解決手段】胴体1の両側に設けた鏡板2に配置された各矯正用リング21の段付き部21aに、鏡板2の立ち上げ部後面2bを当接し、鏡板2の立ち上げ部前面2cと胴体1の立ち上げ部前面1bとを加圧ユニット3の加圧力により密に突き合わせ、矯正用リング21を横方向駆動ユニット22により突き合わせ部12から離脱後、回転駆動ユニット4により、胴体1、鏡板2、各矯正用リング21を一体的に回転する。

(もっと読む)

71 - 80 / 714

[ Back to top ]