国際特許分類[B23K9/038]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | シーム溶接;裏あて方法;インサート (621) | モールド手段を用いるもの (12)

国際特許分類[B23K9/038]に分類される特許

1 - 10 / 12

ロングレールの製造方法

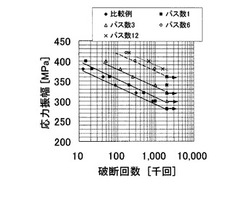

【課題】従来と比較して溶接部の疲労強度が向上したロングレールの製造方法を提供する。

【解決手段】本発明に係るロングレールの製造方法は、少なくとも2本のレールをエンクローズアーク溶接し、溶接部に形成されたビードの止端部、及び前記ビードの不連続部分に超音波ピーニング処理を行うロングレールの製造方法であって、前記超音波ピーニング処理に用いる打撃用部材を、5mm/秒以上10mm/秒以下の速度で前記止端部及び前記不連続部分に沿って3パス以上移動させることを特徴とする。

(もっと読む)

鉄道レールの溶接時におけるレール突き合わせ部の溶接角度形成装置

【課題】 レール溶接のための、レール突き合わせ角度を容易に設定し、保持する装置を提供する。

【解決手段】 一対のレールR,Rを、端面を相対向させて配置し、該各レールRの端部両側の、該レールを対称軸とした対称位置に、コンクリート製枕木等の固定体6に固着した基盤4をそれぞれ配置する。また、該基盤4に揺動枠12を横軸揺動自在に枢着し、該揺動枠12に前記レールRの頭部下面を押圧する傾斜ボルト1を前記頭部下面に対して進退自在に設ける。また、前記基盤には前記レールの底部側面を押圧する横ボルト2を前記レールRの底部側面に対して進退自在に設ける。

(もっと読む)

溶接用裏当て材及び突合せ溶接方法

【課題】溶接完了後に溶接部位を目視できるとともに、確実に突合せ溶接できる溶接用裏当て材及び突合せ溶接方法の提供を目的とする。

【解決手段】異形鉄筋100を突合せ溶接する際に用いる溶接用裏当て材1であって、所定の開先間隔Haを隔てて突合せした異形鉄筋100の開先A部分を取り囲むように配置する略U字形状のセラミック製のU字本体10と、U字本体10の本体内周面10aに接着固定した薄板状、且つ導電性の十字型裏当鋼板20とを備え、十字型裏当鋼板20を、溶接熱で溶け込む溶込厚さである0.5mmとするとともに、突合せ溶接する異形鉄筋100のそれぞれに接触する突合せ方向の縦方向部分21と、開先Aに対して平行な横方向部分22とで一体構成し、横方向部分22における突合せ方向の幅wbを、開先間隔Haと略同一に形成した。

(もっと読む)

棒鋼のガスシールドアークエンクローズ溶接用裏当材

【課題】 本発明は、異形棒鋼等の棒状の被溶接材をその端部で突合せガスメタルアーク溶接する場合に使用される新規の裏当材を提供するものである。

【解決手段】 矩形板状のセラミックス部材であり、棒状被溶接材との当接面は凹凸のない平坦面であり、この面の側の矩形幅方向両端部に所定幅以上の非セラミックス繋止用粘着テープが添着され、前記当接面と反対側の裏面には矩形長手方向に直交する方向に所定角度以下の楔形溝が所定間隔以下に形成されていることを特徴とする棒状部材のガスシールドアークエンクローズ溶接用裏当材

(もっと読む)

棒状部材に対するガスメタルエンクローズ溶接装置

【課題】溶接装置として裏当金部とシールドヘッド部とで構成して行なうための新規のガスメタルエンクローズ溶接装置を提供するものである。

【解決手段】所定の開先間隔を設けて同軸上に開先面を対向配置された一対の棒状の被溶接材の両端部の所定部分を略半周包囲する裏当金と、この裏当金の中央所定部分に対向挿入され当該裏当金と反対側の被溶接材の両端部の残りの略半周を包囲するシールドヘッド部材と、このシールドヘッド部材の中央部に被溶接材の対向軸に略垂直方向に形成された溶接操作のための矩形状開口部と、この矩形状開口部の対向する長径面に平行する少なくとも一対のシールドガス吐出溝と、この吐出溝には先端部に被溶接材の外周に沿うように所定幅の半環状開口部が対向して設けられ、かつ、吐出溝の中間部には吐出されるシールドガス流を均一化する整流体を配置して行なうようにした棒状部材に対するガスメタルエンクローズ溶接装置。

(もっと読む)

棒鋼の接合工法

【課題】端部間に位置する隙間内への溶接用線材の充填を確実にかつ簡単に行えるようにして作業性の向上およびコスト上昇を抑えることが可能な棒鋼の接合工法を提供する。

【解決手段】接合される棒鋼1,2の端部間に形成された開先部Wにおけるアークの照射側と反対側の位置に非溶接部材からなる裏当て部材4を押し当てた状態で保持し、この状態で上記裏当て部材4の開先部側の面から上記開先部の中央に向けて溶融金属の肉盛り部を設け、上記肉盛り部が設けられた後に上記裏当て部材4を取り除いて上記開先部Wの周囲から溶接用線材5を挿入して上記開先部W内全域に溶融した溶接用線材5を充満させることを特徴とする。

(もっと読む)

鉄筋の突合せ溶接方法及び溶接継手の超音波探傷検査方法

【課題】鉄筋と裏当て材の位置関係に影響されることなく、超音波探傷検査にて探触子が溶接継手に接近できる鉄筋の突合せ溶接方法を提供する。

【解決手段】サイズが異なる2本の鉄筋71,75が、帯状の鋼板を略U字形に湾曲させた裏当て材61を用いて、突合せ溶接される。まず、鉄筋71,75の中心軸A及びBが平行に位置し、鉄筋71,75の開先間の距離が所定のルート間隔となるように調整が行われる。次に、鉄筋71,75の中心軸A及びBが略同一線上に位置するように調整が行われる。次に、裏当て材61が仮付けされる。裏当て材61は、鉄筋71,75の開先間の空間を囲うと共に、その底部が大きいサイズの鉄筋71から小さいサイズの鉄筋75に向かって傾くように、鉄筋71,75の側面と当接する。そして、鉄筋71,75の開先間が本溶接されて、鉄筋71、75間に溶接継手93が形成される。

(もっと読む)

エレクトロガスアーク溶接方法

【課題】溶接単位長さ当りの入熱を従来よりも低減し、かつ従来以上の安定した溶接速度を可能にするエレクトロガスアーク溶接方法を提供する。

【解決手段】板厚が45mm以上、75mm以下の2枚の鋼板を対向し、これらを1本の溶接ワイヤで1パス立向突合せ溶接する1電極エレクトロガスアーク溶接方法において、溶接ワイヤ径を2mm未満、溶接ワイヤの突出し長さを70mm以上とし、また開先体積当りの入熱が16〜27kJ/cm3を満足することを特徴とするエレクトロガスアーク溶接方法。

(もっと読む)

棒鋼の接合工法

【課題】端部間に位置する隙間内への溶接用線材の充填を確実にかつ簡単に行えるようにして作業性の向上およびコスト上昇を抑えることが可能な棒鋼の接合工法を提供する。

【解決手段】棒鋼1,2同士の端部を対向させ、その端部間に設けられた隙間Wで構成される開先部に溶接用線材6を位置させて該溶接用線材6を溶融させることにより上記端部同士を接合する棒鋼の接合工法において、上記開先部内に対して上記隙間Wを形成するに足る寸法を有した仲介部材4を配置した状態で上記端部同士を該仲介部材4に押し当て、該仲介部材4に向けてアークを照射することにより上記溶接用線材6を溶融させて上記端部同士を接合することを特徴とする。

(もっと読む)

棒材溶接用治具

【課題】 2本の棒材を直線状に溶接するに当たって、溶接作業の高品質化、簡便化および作業時間の短縮を可能とする溶接用治具の提供を目的とする。

【解決手段】 溶接トーチを固定するトーチホルダー1と上記トーチホルダー1を搭載し可動自在に保持するトーチホルダー保持部2と、棒材の一方を把持する棒材ホルダーを備えたトーチホルダー支持部の受け部3とからなり、これらを結合部4により着脱自在に結合できるように形成する。

(もっと読む)

1 - 10 / 12

[ Back to top ]