国際特許分類[B23K9/16]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | シールドガスを用いるもの (834)

国際特許分類[B23K9/16]の下位に属する分類

非消耗電極を用いるもの (193)

消耗電極を用いるもの (361)

国際特許分類[B23K9/16]に分類される特許

271 - 280 / 280

溶接用ワイヤおよびこれを用いたアーク溶接法

【課題】直進性に優れ、狭い開先の溶解、溶融プールの撹拌を十分に行える溶接用ワイヤおよびこれを用いたアーク溶接法を提供する。

【解決手段】本溶接用ワイヤは、ワイヤリールからワイヤガイドに設けられ断面が円形の貫通孔を介して溶接部に連続的に給送される溶接用ワイヤにおいて、この溶接用ワイヤは単線のワイヤからなり、その断面が非円形であり、螺旋状に捻られている。また、これを用いたアーク溶接法。

(もっと読む)

被覆鋼板の重ね溶融溶接方法

【課題】面倒かつ困難な隙間管理をすることなく、溶接時に被覆鋼板間の被覆材料がガス化することに起因するブローホール等の溶接欠陥を抑制する。

【解決手段】Znめっき鋼板1の重ね溶融溶接方法において、低融点溶加材としてのCu系溶加材4を溶融池7中に混入させる。これにより、溶融池7内の外周域であって両鋼板1、1間のZnめっき層2、2に接する部位における温度をZnの沸点以下とする。この溶融池7の最外周に接するZnめっき層のZnは溶融するのみで沸騰することがない。このため、両鋼板1、1間のZnめっき層2がガス化して発生するガス量を低減させて、溶融池7内に侵入するガス量を低減させることができる。また、溶融池7が素早く凝固して形成された溶接部6が溶融池7内のZn蒸気の行く手を阻むため、Zn蒸気が溶融池7内に滞留することなく溶融池7を素早く抜け出る。

(もっと読む)

溶接ユニットおよび少なくとも2つの別個の溶接プロセスを組合せた溶接方法

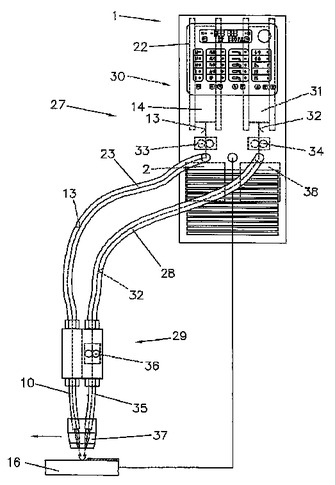

本発明は、チューブ群(23,28)により接続可能な溶接トーチユニット(29)を持つ溶接装置(1)を備える溶接ユニット(27)に関する。溶接装置(1)には、少なくとも1つの制御装置(4)と、溶接電源(2)と、任意であるワイヤ供給ユニット(3)とが配置される。溶接トーチユニット(29)は、少なくとも2つの独立した別々の溶接プロセスを実行するように、少なくとも2つの別個の溶接バーナー(10,35)を備える。さらに本発明は、少なくとも別個の溶接プロセスが組み合わせ可能な溶接方法に関する。本発明によれば、こうした溶接ユニット(27)および溶接方法は、ワークピース(16)への追加の材料および、熱またはエネルギー供給の導入量が可能な限り互いに独立に調整可能であり、第1溶接バーナー(10)は、ある溶接プロセスを実行するように構成され、少なくとも第2溶接バーナー(35)は、溶接ロッド(32)の前後移動を伴う冷間金属トランスファー溶接プロセスを実行するように構成され、少なくとも2つの溶接バーナー(10,35)を用いて実行される溶接プロセスは同期している。

(もっと読む)

(もっと読む)

溶接方法

【課題】 溶接方法を提供する。

【解決手段】 第1ルートパスにGTAW設備(20)および水素含有シールドガスを使用して非ステンレス鋼ワークピース(12)のための溶接方法が、275未満、好ましくは100未満の湿分浸透率を有するエラストマー材料で製造されたホースまたは導管(30)を備えているシールドガス供給装置を使用し、且つ少なくとも、タングステンおよび酸化ランタン、好ましくは、タングステン、酸化ランタン、酸化イットリウムおよび酸化ジルコニウムを備えているタングステン電極(23)組成物を使用することにより改良される。水素含有シールドガスを供給するエラストマーホース(30)を通る湿分浸透を防ぐことにより、ルートパス溶接部上の第2のパス溶加材溶接中の溶融された溶接金属の中とりを無くす。電極の寿命は、タングステン化合物を使用して高められる。  (もっと読む)

(もっと読む)

レーザ加工ヘッド及びこれを備えたレーザ加工装置

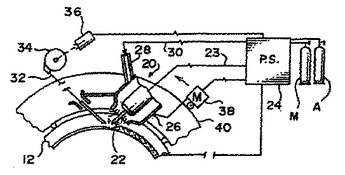

【課題】 反射ミラーなどを要しない簡易な構成とし、ヘッドのコンパクト化、高集光性及び長焦点化が可能であり、また、アーク電極や切断ガスなどの供給が容易なレーザ加工ヘッド及びこれを備えたレーザ加工装置を提供する。

【解決手段】 レーザ光を平行にするコリメート光学系62と、半割れレンズ67を有し、この半割れレンズ67の光軸位置をコリメート光学系の光軸位置に対してこれらの光軸と直交する方向へずらしてコリメート光学系を出たレーザ光52が全て半割れレンズに入射するようにし、この半割れレンズによって前記レーザ光をワーク55に集光照射する集光光学系62と、半割れレンズの分割面67c側に半割れレンズの光軸に沿って配設されたMIG電極57などの加工手段とを備えてレーザ加工ヘッド54を構成し、このレーザ加工ヘッドを備えてレーザ加工装置を構成する。

(もっと読む)

溶接方法

【課題】 溶接金属の溶込みを深くして、溶接止端部に誘起させる圧縮残留応力を容易に大きくすることができ、疲労強度の向上や溶接割れの防止に効果的な、改善された新しい溶接方法を提供する。

【解決手段】 溶接が完了する室温もしくはその付近でマルテンサイト変態膨張が終了する溶接材料と炭酸ガス含有シールドガスとを用いて被溶接金属にアーク溶接を行う。

(もっと読む)

溶接装置

【課題】 シールドガスを使用するアーク溶接において、溶接開始時点の溶接性能を改善すると共に、シールドガス費用を低減する。

【解決手段】 溶接開始時点で溶接性能の良好なシールドガスを供給し、アークの形成状態が安定した時点で他の種類のシールドガスへ切替えて供給する。そのために、シールドガス供給装置(4a)を、少なくとも2種類のシールドガス供給源(41a、41b)と、少なくとも2種類の前記ガス供給源(41a、41b)を選択切替え可能な切替弁(44)と、で構成する。

(もっと読む)

ガスシールドメタルアーク溶接方法

【目的】 ガスシールドメタルアーク溶接による隅肉溶接において、溶接のままで溶接部の疲労強度を高める。

【構成】 シールドガスとして5〜30体積%のO2 ガスを含む混合ガスを使用する。溶接金属の表面張力が低下し、ビード止端部の開き角度θおよび曲率半径ρが大きくなる。

(もっと読む)

レールの自動溶接方法

【目的】 レールを現地溶接で突き合わせ溶接するための高能率な自動溶接方法を提供する。

【構成】 レール足部初層をCO2 ガスシールドアーク溶接方法で溶接し、その後一度溶接アークを切り、ノズルの横行を反転させ横行しながら溶融型フラックスを開先内に添加し、横行停止と共に溶融型フラックスの添加を止めて、レール足部2層目の溶接をサブマージアーク溶接方法により行い、連続してレール足部3層目で2層目の溶接で形成された凝固スラグを再溶融してエレクトロスラグ溶接方法に移行し、その後引き続きレール足部および柱部、頭部をエレクトロスラグ溶接方法で溶接することを特徴とするレールの自動溶接方法。

【効果】 レール溶接をCO2 ガスシールドアーク溶接法、サブマージアーク溶接法、エレクトロスラグ溶接法を併用して高能率に行うことができる。

(もっと読む)

超高純度流体供給配管系用溶接システム

【目的】 超高純度ガス供給配管系施工時に、溶接部表面近傍ならびガス供給系内部に付着した金属を容易にしかも完全に除去することが可能で、短時間で超高純度ガス供給系を立ち上げることが可能な超高純度ガス供給配管系用溶接システムを提供することを目的とする。

【構成】 複数の被溶接部材を溶接にて接続するガス供給配管系用溶接システムにおいて、第1の被溶接部材113に不活性ガスまたは溶接用のバックシールガス供給手段と超純水供給手段とを設け、第2の被溶接部材114に前記不活性ガスまたはバックシ一ルガスの排出手段と超純水排出手段とを設け、前記不活性ガスまたはバックシールガスを流しながら前記第1及び第2の被溶接部材を溶接し、溶接後に超純水を流して、溶接により前記被溶接部材内表面に付着した金属ヒュームを洗浄除去できる構造としたことを特徴とする。

(もっと読む)

271 - 280 / 280

[ Back to top ]