国際特許分類[B24B49/02]の内容

処理操作;運輸 (1,245,546) | 研削;研磨 (20,708) | 研削または研磨するための機械,装置,または方法;研削面のドレッシングまたは正常化;研削剤,研磨剤,またはラッピング剤の供給 (15,323) | 研削工具または工作物の送り運動を制御するための計測装置;指示または計測装置の構成,例.研削開始を指示するもの (1,315) | 連続的または間欠的に測定される工作物の実寸法および必要寸法に応じて制御するもの (321)

国際特許分類[B24B49/02]の下位に属する分類

前に研削された工作物の最終寸法に応じて制御するもの (25)

研削時に研削位置で工作物を測定するもの (189)

工作物を標準プラグゲージ,リングゲージまたはそれ等と同様なゲージと比較するもの (2)

国際特許分類[B24B49/02]に分類される特許

1 - 10 / 105

ウエーハの位置補正方法

【課題】 簡単な方法でチャックテーブル上に搬入されたウエーハの中心とチャックテーブルの回転中心とを容易に一致させることのできるウエーハの位置補正方法を提供することである。

【解決手段】 ウエーハの位置補正方法であって、撮像ユニットによってチャックテーブルに保持されたウエーハの外周縁の少なくとも3箇所を検出してウエーハの中心座標を算出し、ウエーハの中心座標とチャックテーブルの回転中心の座標との間の距離(ずれ量)を算出する。次いで、ウエーハの中心とチャックテーブルの回転中心を結ぶ直線がスピンドルの軸心の投影と一致するように、チャックテーブルを加工送り方向へ移動させるとともに所定角度を回転する。そして、チャックテーブルの負圧を解除してから、切削ブレードの先端をウエーハの側面に当接させた状態で切削ブレードを割り出し送り方向にずれ量分だけ移動し、ウエーハの中心とチャックテーブルの回転中心を一致させる。

(もっと読む)

製箔ローラ検査装置

【課題】製箔ローラ表面の凹凸を簡易に、かつ高い精度で検出し補修する製箔ローラ検査装置を提供する。

【解決手段】製箔ローラ検査装置は製箔ローラの表面に接触し研磨剤で研磨する研磨ローラと、研磨ローラに研磨材を供給する研磨材供給手段からなる研磨手段と、製箔ローラの表面を洗浄する洗浄手段と、製箔ローラの表面の凹凸を検査する検査手段と、検査結果に従い製箔ローラの表面研磨の要否を判断する制御手段と、研磨手段、洗浄手段、および検査手段を一体化した検査研磨機構を製箔ローラに対して接離方向に移動可能に支持し、製箔ローラに接近し表面の凹凸検査および表面の研磨を行う検査補修位置と、製箔ローラから離れて製箔工程への干渉を避ける退避位置との間を移動させる移動手段と、を有する。

(もっと読む)

板状物の研削方法

【課題】簡易な構成によって板状物を所望の厚みに調整することができ、さらに生産性を向上させると共にコストを低減すること。

【解決手段】本発明の板状物の研削方法は、外部刺激によって硬化する液状部材によって、貼着テープ(92)上に複数の板状物(W)の仕上げ厚みよりも厚くリング部材(93)を形成するステップと、チャックテーブル(31)の回転中心にリング部材(93)の中心を位置付けるように、チャックテーブル(31)上に複数の板状物(W)を保持するステップと、ハイトゲージ(51)によってリング部材(93)の厚みを測定しながら、研削ユニット(4)によってリング部材(93)及び複数の板状物(W)を仕上げ厚みまで研削するステップとを有する構成とした。

(もっと読む)

工具経路算出装置、工具経路算出方法、及び加工装置

【課題】研削工具(砥石)を持つ加工装置の制御に係わり、工具の磨耗に対処して好適な経路を算出し、費用等を抑える。

【解決手段】本工具経路算出装置10は、加工装置20での研削中に工具に生じる磨耗を考慮した経路を算出する機能を有する。処理部201は、被削材と工具との組合せについて、(1)第1の研削加工(試加工)の結果データに基づき、研削諸元値と工具磨耗量との関係情報を含むデータをDB50に格納する処理と、(2)第2の研削加工(実加工)を行うためのNCデータ52を生成する際に、当該研削諸元値と、DB50とをもとに、第2の研削加工の工具磨耗量を算出する処理と、(3)工具の磨耗を考慮しない経路に対し、上記第2の研削加工の工具磨耗量を反映して補正した工具の経路を算出する処理とを行う。

(もっと読む)

偏芯ワークの偏芯部の高速自動芯出し方法、及びその装置

【課題】1つの偏芯部を有する偏芯ワークにおいて、研削盤の加工中心(スピンドル軸の軸芯)と前記偏芯部の中心とを正確に一致させる高速自動芯出し方法を提供する。

【解決手段】測定装置Dにより測定された偏芯ワークW1の偏芯部Bの中心位置C2と研削盤の加工中心C0との上下方向のずれ量をdとすると共に、前記偏芯部Bの中心C2と加工中心C0を一致させるために、前記偏芯ワークW1の軸部Aを回転させる位相回転角度をθとした場合に、(sinθ=d/e)が成立する位相回転角度θを演算するための演算装置を備え、ワーク回転装置は、偏芯ワークW1の軸部Aを把持するクランプ具がエンコーダ付のサーボモータで回転される構成であり、前記エンコーダにより割り出された前記位相回転角度θだけ、前記ワーク回転装置により偏芯ワークW1の軸部Aを一挙に回転させて芯出しを行う。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ワークのセット替え並びに立ち上げに要する時間の短縮化を図ると共に、インプロセスゲージを使用しない場合であっても、不良品の発生を無くし、狙い寸法通りの良品を一発で研削加工することを可能にする研削加工技術を提供する。

【解決手段】ティーチング(当て込み)を実行し、その当て込み位置SXから所定の「試し研削量A」だけワーク2を研削した後、当該ワークの径を測定し、その測定結果に基づいて、仕上寸法となるまでに研削すべき残余量(残り研削量)を算出し、その「残り研削量R」だけ研削加工を実行する。

(もっと読む)

研削加工盤及び研削加工方法

【課題】ティーチングレス化、ワークのセット替えの自動化により、セット替え時間の短縮化を図ると共に、不良品の発生を完全に無くし、一発で良品を出す。

【解決手段】砥石4支持用の支持軸6のセンター位置CPを基準に、研削加工前の最初のワーク2の直径ID、砥石の直径WD、研削加工後の最初のワークの研削完了位置S4、研削加工前の2番目以降の各砥石の実際の研削開始位置S0から仮の研削開始位置S0′を演算する場合、砥石を、仮の研削開始位置から移動させて研削加工を実行し、研削完了位置S4近傍で、砥石を、S4分だけ最初のワークから離間させることで、実際の研削開始位置S0を確定させる。仮の研削開始位置は、実際の研削開始位置との間に余裕量Sαを考慮し、S0′=ID−WD−S4−Sαなる演算で設定される。

(もっと読む)

被加工物の加工方法

【課題】被加工物を1回で精度良く加工できるようにすること。

【解決手段】加工方法は、単位除去形状と被加工物との相対向きを変え、各相対向きの計算除去形状と目標除去形状の差分の内、最小の差分となる相対向きに回転研磨工具の回転軸と被加工物との相対位置を位置決めし、かつ滞留時間分布に従った、相対速度で被加工物を加工するようになっている。このため、本発明の加工方法は、1回の走査で、誤差の少ない加工が可能であるため、被加工面の高精度化と、繰返し加工する回数が減ることによる加工能率の向上が可能になる。

(もっと読む)

研削方法

【課題】ウエーハに面焼け等の品質低下や破損を生じさせる恐れを低減可能な研削方法を提供する。

【解決手段】回転可能なチャックテーブル54と、該チャックテーブルで保持された被加工物11を研削する研削砥石32を含む研削ホイール30を回転可能に支持する研削手段と、該研削手段を研削送りする研削送り手段と、該研削砥石32に超音波振動を付与する超音波生成手段と、を備えた研削装置で、被加工物11を保持ステップと、該チャックテーブル54を回転させつつ該超音波生成手段を作動させて該研削砥石32に超音波振動を付与するとともに、該研削送り手段により該研削手段を研削送りして回転する該研削砥石32を被加工物11に削り込ませるステップと、該削り込みステップを実施した後、該超音波生成手段を停止させるとともに該研削送り手段により該研削手段を研削送りして被加工物11を研削する研削ステップと、を具備する。

(もっと読む)

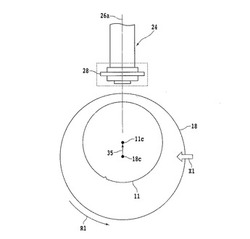

球体研磨装置

【課題】球体の加工品質を向上させるとともに、研磨加工効率を高めることができる球体研磨装置を提供する。

【解決手段】軸方向に圧力を加えながら回転盤体3を固定盤体2に対して回転させることにより球体を研磨加工する球体研磨装置1において、加工中の球体5の直径を測定する球径測定器6と、球径測定器6の測定値により球体5を研磨する研磨加工能率を制御するPLC7と、を備え、球径測定器6は、被測定球体5の姿勢を変更する姿勢変更機構64を有し、PLC7は、加工完了寸法を設定する設定手段71と、測定値Dmより平均直径を算出する加工能率演算部72と、設定手段71により設定された設定値及び平均直径に応じて加工能率の目標値を設定する加工能率演算部72と、測定値Dmと加工完了寸法とを比較して加工を停止させる加工能率演算部72と、を有する。

(もっと読む)

1 - 10 / 105

[ Back to top ]