国際特許分類[B24B5/04]の内容

処理操作;運輸 (1,245,546) | 研削;研磨 (20,708) | 研削または研磨するための機械,装置,または方法;研削面のドレッシングまたは正常化;研削剤,研磨剤,またはラッピング剤の供給 (15,323) | 隣接する平面の研削を含む工作物の回転面を研削するように設計された機械または装置;そのための附属装置 (603) | 工作物を保持するためのチャックまたはセンターを有するもの (204) | 円筒状外表面を研削するもの (94)

国際特許分類[B24B5/04]に分類される特許

1 - 10 / 94

研削方法および研削盤

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

実切込み量測定方法および加工方法および工作機械

【課題】加工部位の正確な実切込み量を加工中に測定し、これを用いて加工工程を制御する工作機械を提供する。

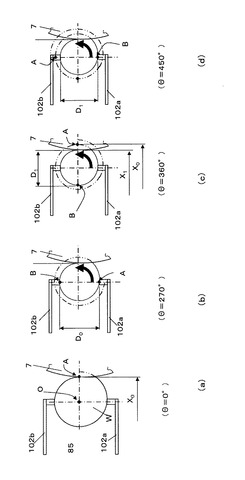

【解決手段】円筒の加工部を備えた工作物Wを回転支持して砥石車7を半径方向に切込む加工方法において、加工部表面の測定開始点を含む直径である開始直径D0を測定し、測定開始点が加工作用部を通過した後に、測定開始点を含む直径である終了直径D1を測定する。測定開始点が加工された時の実切込み量Uを式U=|D0−D1|を用いて演算し、加工部の回転方向の位置に対応する実切込み量Uの相互差から加工部の振れを演算し、振れを除去するような砥石車7の切込み制御を行う。

(もっと読む)

管状弾性体の研磨方法、弾性ローラの製造方法及び弾性ローラ

【課題】管状弾性体を高い振れ精度となるように研磨できる管状弾性体の研磨方法、振れ精度が高い弾性層を有する弾性ローラ及びこの弾性ローラの製造方法を提供すること。

【解決手段】軸体71の外周面に配置された管状弾性体7を研磨する方法であって軸体71の端面から10mm以内であって管状弾性体71cの端面から突出する軸体71の軸線長さに対して8〜21%の軸線長さの円筒状外周面17cをコレットチャック3で把持する工程と管状弾性体7を相対的に回転させる工程とコレットチャック3の周辺環境を調整することなく管状弾性体7の外周面を砥石4で研磨する工程とを有する管状弾性体7の研磨方法、軸体71の外周面に管状弾性体7を配置してローラ原体6を作製する工程と管状弾性体7の研磨方法で管状弾性体7を研磨する工程とを有する弾性ローラの製造方法、並びに、この製造方法で製造された振れ精度が0.10mm以下の弾性ローラ。

(もっと読む)

研磨装置

【課題】 倣いローラによる表面のすれを抑制することができる研磨装置を提供する。

【解決手段】 基準となる一直線上に軸が位置決めされた状態で軸周りに回転している金属管の外表面の一部に研磨部材を接触させるとともにこの研磨部材が接触する箇所と反対側の金属管の箇所を倣いローラに接触させてこの研磨を行う箇所の金属管の軸を一直線上に保持させながらこの研磨部材を金属管の軸方向に移動させて金属管の外表面の研磨を行う。倣いローラが、一直線に平行な軸周りに回転可能に支持され、この倣いローラを揺動可能に支持する揺動部を設ける。

(もっと読む)

インゴットブロックの自動クランプ方法

【課題】円筒状サファイアインゴットブロックの外周面を円筒研削加工する際、研削屑の発生量を減少させたい。

【解決手段】 オートローダー機器13でワークをクランプ装置7a,7bに自動クランプさせる際、一旦ワークをクランプさせた後、クランプされたワークの外周面高さを高さ測定機器HSで測定し、最大高さ(Hh)と最小高さ(Hm)の差の半分の値(Hh−Hm)/2だけワークのC軸心位置を移動させる再クランプを行った後にカップホイール型砥石10gを用いてワークのインフィード円筒研削加工を開始する。

(もっと読む)

円筒研削加工方法、および円筒研削加工装置

【課題】ワークに形状不良および砥石焼けが発生することを抑制でき、ワークの加工精度を安定させることが可能な円筒研削加工方法、および円筒研削加工装置を提供する。

【解決手段】円筒研削加工装置10を用いて行われる、ワーク1を研削加工する方法であって、ワーク1の研削加工を行っている場合で、クーラント量測定手段14の測定値が所定の下限クーラント閾値Q1より小さい値になるときには、クーラント量変更手段13によりクーラント供給手段からのクーラント供給量を増加させ、クーラント量測定手段14の測定値が所定の上限クーラント閾値Q2より大きい値になるときには、クーラント量変更手段13により前記クーラント供給手段からのクーラント供給量を減少させ、たわみ量測定手段16の測定値が所定のたわみ閾値x1より大きい値になるときには、砥石送り手段により砥石11の送り速度を減少させる。

(もっと読む)

高精度加工装置

【課題】切削抵抗もしくは研削抵抗などの加工負荷に起因する工具の撓みを解消し、高精度加工を行うことができる高精度加工装置を提供する。

【解決手段】円柱形状の加工面を有し加工面を回転軸24にて回転する工具4を備え、ワーク1に工具4の円柱形状の加工面を回転させながら当接させて加工を行う高精度加工装置において、ワーク1に対して工具4の回転軸24を水平方向に旋回する旋回駆動モータ5と、旋回駆動モータ5の非加工時の出力値および加工時の出力値を取得するトルクセンサ17、旋回駆動モータ5の非加工時の出力値と加工時の出力値とから工具4の回転軸24に対する撓み量を算出して、撓み量を解消するための旋回の旋回量を決定する演算部14と、工具4の回転軸24が旋回の旋回量と成るように旋回駆動モータ5を制御する制御部16とを備える。

(もっと読む)

研削装置におけるワーク保持装置および軸受軌道輪の製造方法

【課題】研削時の研削力によってズレ動きが生じたり、変形が生じたりすることなくワークを安定よく保持することができるようにした研削装置におけるワーク保持装置を提供することである。

【解決手段】主軸1の先端にマグネットチャック2を介してドライブプレート3を取付け、そのドライブプレート3に形成された円筒部4の先端のワーク吸着面5によりワークWを吸着支持する。円筒部4の内側にピンブロック7を周方向に間隔をおいて設け、それぞれのピンブロック7に形成されたピン孔11に保持ピン12を出没自在に組込む。保持ピン12の下方に形成された加圧室11bに圧縮エアを供給して保持ピン12を上方に移動させ、ピン孔11から外方に突出する保持ピン12の先端部をワークWの内径面の端部に形成された面取りcに当接させて、ワークWの内径部を保持し、その保持状態でワークWの内径面あるいは外径面の研削加工を行うようにする。

(もっと読む)

工作物表面位置変動測定方法および研削盤

【課題】研削盤の機上で、工作物系の固有振動数と工作物の形状精度を短時間に測定できる簡便な方法を提供する

【解決手段】砥石車7を回転した状態で、研削液ノズル12から研削液を供給し工作物Wと砥石車7を接近させると動圧力を発生する。この動圧力は砥石車7と工作物Wの隙間の変動に応じて変動し、砥石車7と砥石台3を介して砥石台送り8の駆動モータに伝わる。駆動モータには作用した力に対する抵抗力を発生するために駆動電流が流れる、その電流値を動圧力に換算し、動圧力の大きさと隙間の関係から所定の計算をすることで工作物表面位置の変動を測定する。工作物表面位置の変動の周期を測定することで工作物支持系の固有振動数と工作物Wの外径形状を測定する。

(もっと読む)

研削方法および研削盤

【課題】簡便な構成により研削状態もしくは砥石成形状態においても短時間に砥石車の外径を計測可能とすることで、安価に研削盤の稼働率を向上させる、研削方法または研削盤を提供する。

【解決手段】コア71の外周に砥石層72を備えたコア型砥石車を用いて、超音波を研削液20を介して砥石層72に超音波センサ14より出力し、砥石層72の表面からの反射波とコア71の外周表面からの反射波の到達時間差と砥石層72の音速から砥石層72の厚さを演算する超音波計測装置制御部34を用い、計測した砥石層72の厚さとコア71の外径から算出される砥石車7の外径に基づき研削工程および砥石成形工程を制御する。

(もっと読む)

1 - 10 / 94

[ Back to top ]