国際特許分類[B28B7/16]の内容

処理操作;運輸 (1,245,546) | セメント,粘土,または石材の加工 (6,498) | 粘土または他のセラミック組成物,スラグまたはセメント含有混合物,例.プラスター,の成形 (3,411) | 型;中子;マンドレル (513) | 表面に凹部または穴をもった成形品を製造するための型 (82)

国際特許分類[B28B7/16]の下位に属する分類

その穴が製品に完全に貫通しているもの (28)

国際特許分類[B28B7/16]に分類される特許

31 - 40 / 54

コンクリート製品の成型型枠

【課題】側枠を製品から離脱された位置で姿勢転換して成形面を作業者へ正対させることによって、成形面の掃除、剥離剤の塗布、金具の取り付け等を容易、迅速にしかも確実に行なうことができるコンクリート製品の成型型枠を提供すること。

【解決手段】側面に溝状の凹部が長手方向に形成されるコンクリート製品を成形する型枠であって、この型枠Aの側枠3は、上記溝状の凹部7に適合する溝形に形成されて、内部の空間8に側方より支持腕11を入り込ませ、この支持腕11の先端側へ枢軸12によって取り付けることにで、横向きの型組み姿勢と上向きの準備姿勢に転換ができるようにし、上記支持腕11の下部に設けられる取付部13は底盤2の下側より側方へ延出させたガイド19を進退する移動台17へ定着してあること。

(もっと読む)

覆工材成形用複合型枠

【課題】覆工材成形型枠の成形室の内底面に自然岩に可及的に近似した凹凸地肌成形面を与え、よって覆工材表面に自然岩に可及的に近似した凹凸地肌模様を成形し、更には成形材の充填圧に対し型枠の凹凸地肌成形面の形状を健全に維持して、凹凸地肌の成形が適切に行える覆工材成形用複合型枠を提供する。

【解決手段】上面において開放せる成形室6、8を有する覆工材成形用型枠において、型枠全体が合成樹脂フィルムシート1をバックアップ材とし合成ゴムシート2を成形面形成材とする両者の積層構造から成り、合成ゴムシート2は少なくとも上記成形室6の内底面3cにおいて凹凸地肌成形面11aを有すると共に、該凹凸地肌成形面11aを形成する合成ゴムシート2の底壁3aと合成樹脂フィルムシート1の底壁3bが上記凹凸地肌成形面11aに順応した凹凸形態11bを有して一体に密着し、型枠全体が弾性変形可能な覆工材成形用複合型枠。

(もっと読む)

改良型型枠および該型枠による対象物の製造又は施工方法

【課題】 脱型を容易に行うことができる改良型型枠を提供することである。

【解決手段】 製造又は施工しようとする対象物の壁面と基礎型枠(12)との間に、弾性材料層(18)を配置し、弾性材料層の内部に配置された有孔プレート(16)をスペーサ(14)を介して基礎型枠に取り付けることによって、弾性材料層を基礎型枠に固定するように構成されていることを特徴とする改良型型枠(10)が提供される。弾性材料層は、例えばウレタンゴムで形成される。

(もっと読む)

密封するための陶磁器製容器のねじ式口の製造法

【課題】 従来の製造法で本発明品を作ろうとすると、分割した石膏型のために、型どりをした生地に分割面の余分な筋が入ってしまう。このねじ式口部分は細かい形状をしているので、その余分な筋を滑らかに取り除くのに技術とコストがかかり、容易ではない。また、均一な精巧さを必要とし、石膏型がへってくると密封容器本体の石膏型ごと交換せねばならず、コスト高である。

【解決手段】 分割した石膏型を密封容器本体の型のみとし、ねじ式口部分を一つの石膏型で型をとり、この型を外す際、ねじと同様に回転させて外すことに成功した。ねじ式口部分(図1−B)のみの石膏型の交換も可能になり、精巧さを保つと同時にコストダウンにもつながる。

(もっと読む)

ベースコンクリート施工方法

【課題】型枠形成工程において、流し込み容器状の型枠体を形成し、型枠準備工程において、型枠体内にボルト挿通パイプ及び接続部材配置プレートを配置し、コンクリート打設工程において、型枠体内にコンクリートを打設し、コンクリート養生工程において、所定時間養生し、コンクリートパネル離型工程において、型枠体、ボルト挿通パイプ及び接続部材配置プレートを取り外し、離型することになり、現場搬送工程において、工場等より施工現場まで搬送し、現場施工工程において、接続部材及びボルトにより接続し、ベースコンクリートを施工することができる。

【解決手段】型枠形成工程1と、型枠準備工程2と、コンクリート打設工程3と、コンクリート養生工程4と、コンクリートパネル離型工程5と、施工現場に搬送する現場搬送工程6と、コンクリートパネルを接続する現場施工工程7とを具備してなる。

(もっと読む)

微細製品の製造方法

【課題】 フォトレジストを用いて作成した型を用いて製品を製造する方法において、製品の材料は、金属、金属以外のセラミックス等いずれのものでもよく、かつ任意の厚さの任意の形状の製品を簡単に製造できる製造方法を提供すること。

【解決手段】 プラスチックフィルム12上に形成したフォトレジスト11を、フォトマスク21を用いて露光・感光し(図3(a),(b))、その感光したフォトレジスト11を現像して非感光部分11bを除去して型Mを作成し(図3(c))、その型Mにドクターブレード32を用いてスラリー31を塗布し充填して(図3(d))、グリーンシート31gを作成し(図3(e))、そのグリーンシート31gを焼結して製品31pを作成する(図3(f),(g))。

(もっと読む)

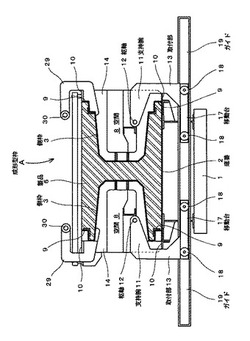

プレス成形方法

【課題】 設備コストの増大を抑えてバリの発生が少ないプレス成形方法を提供する。

【解決手段】 成形材料1を受けトレイ2の上に載せた後、この受けトレイ2を成形材料1とともに下型3の上に載せてセットする。下型3と上型4の間で成形材料1をプレス成形した後、受けトレイ2とともに成形材料1のプレス成形品5を脱型する。成形材料1やそのプレス成形品5と受けトレイ2とを一組としてハンドリングするために、下型3の個数を増大させる必要が無い。

(もっと読む)

コンクリートブロックの製造方法

【課題】

ICタグなどの埋設物に加わる機械的応力を減少し、設置場所における埋設物の交換も可能であり、さらには、コンクリートブロックの製造時(設置時を含む)に、粉塵等の発生を抑制したコンクリートブロックの製造方法を提供すること。

【解決手段】

コンクリートブロック1の下面又は側面に凹部4を形成し、該凹部に埋設物2を配置したコンクリートブロックの製造方法において、コンクリートブロックを成形する型枠に該凹部4に対応した凸部を設け、該型枠を用いてコンクリートを成形し、該型枠を除去した後、該コンクリートの凹部4に埋設物2を配置することを特徴とする。

(もっと読む)

セメント系成形体の製造方法および成形装置

【課題】 屈曲面や湾曲面にも明瞭な凹凸模様を有するセメント系成形体を容易に製造できるようにする。

【解決手段】 セメント系材料を成形して、表面に凹凸意匠を有するセメント系成形体を製造する方法であって、セメント系材料を押出成形して、表面が凸形をなす予備成形体16を得る工程(a)と、複数の分割型40a、40bを組み合わせて構成され、それぞれの分割型に凹凸意匠に対応する型面42を有する可動成形型40と、固定成形型30との間で、予備成形体16をプレス成形して、凸形の表面に凹凸意匠を有するセメント系成形体10を得る工程(b)と、可動成形型40の各分割型40a、40bを互いに分離し、それぞれの分割型40a、40bを、対面しているセメント系成形体10の表面に対する法線方向に型開きする工程(c)とを含む。

(もっと読む)

コンクリート枕木用鋼製型枠とその製造方法

【課題】 コンクリート枕木用鋼製型枠の本体型枠を製造する際、溶接部位及びその研磨仕上げ量を減少して、それらに要する作業時間を短縮し、容易にレール座面成形用底板部の精度を確保し得るようにする。

【解決手段】 本体型枠Aの長手方向両端近傍部に設けられるレール座面成形用底板部Pとその両側に位置する側板部分Qを鋼板の曲げ加工により形成する。本体型枠の製造にあたっては、レール座面成形用底板部と側板部分を鋼板の曲げ加工により形成した溝状部材8の両端に段差部成形用底板部9及びその両側に連設された側板部分10を溶接し、レール座面成形用底板部にレール幅に対応する2個の貫通孔a,bを形成してなる左右一対の端部型枠ユニットU1,U2と、溝状の中央部型枠ユニットU3とを単体として製造し、これらのユニットを組立冶具24に覆い被せた状態に支持させ、突合せ端部外面を溶接して本体型枠を製造する。

(もっと読む)

31 - 40 / 54

[ Back to top ]