国際特許分類[B29C59/04]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 表面成形,例.エンボス;そのための装置 (2,486) | 機械的手段,例.プレス,によるもの (2,307) | ローラーまたはエンドレスベルトを用いるもの (562)

国際特許分類[B29C59/04]に分類される特許

61 - 70 / 562

照明光路制御用光学レンズシートの製造用金型及び前記金型を用いて製造する前記シートおよび前記金型を用いて前記シートを製造する方法並びに液晶表示装置並びにディスプレイ

【課題】本発明は、液晶表示装置などのディスプレイの光源からの照明光路制御用光学レンズシートに関するものであって、その表面を形成している単位となる光学レンズが規則的に配置されている場合、液晶パネルの画素と光学レンズが干渉してモアレを生じ易いという問題と、その単位となる光学レンズの表面形状によっては、耐擦傷性や輝度の低下を生じるという問題があり、それらの解決を課題とする。

【解決手段】単位となる光学レンズの表面に、その単位寸法より微細な寸法の微細凹凸部を、3箇所以上で前記表面に沿って、前記表面を覆うように設けることにより、前記課題を解決するものである。

(もっと読む)

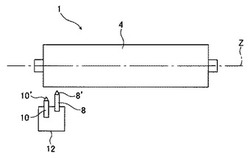

ロール金型の製造方法

【課題】高精度な溝形状が外周面に形成されたプリズムシート製造用のロール金型の製造方法を提供すること。

【解決手段】本発明のロール金型の製造方法は、シート状の基材上に略三角柱状の微細なプリズム部が繰り返し配置されたプリズムシートを製造するためのロール金型であって、プリズム部と相補的な形状を有する微小溝が外周面に設けられているロール金型の製造方法であって、少なくとも外周面に被削材が配置されたロール状の金型材料4の外周面を第1のバイト8で切削し、微小溝の深さの80%ないし95%を切削加工する第1切削工程と、第1のバイトとは異なる第2のバイト10で、微小溝の残り深さ分を切削加工する第2切削工程と、を備えている。

(もっと読む)

光学シートの製造方法

【課題】所望する配列ピッチとのズレを極力抑え、ピッチの精度の高い単位レンズを容易に形成可能な光学シートの製造方法を提供する。

【解決手段】片面に凸形状の単位レンズ122が複数配列されたレンズシート部12の製造方法は、単位レンズ122を成形する凹状の型531aが複数配列された型形状部531を有する第2ロール53に、単位レンズ122を形成する樹脂Rを充填した状態でレンズ基材層123を圧着する圧着工程と、樹脂Rを硬化させて単位レンズ122の形状を賦形する硬化工程と、硬化工程の後に、第2ロール53から樹脂R及びレンズ基材層123を剥離する離型工程とを備え、凹状の型531aの配列ピッチP1は、単位レンズ122の配列ピッチの設計値Pに対して、単位レンズ122の配列ピッチの硬化後の変化量に対応する補正量ΔPを与えた大きさであり、P1=(1+ΔP)×Pを満たすものとした。

(もっと読む)

金型、光学機能シート、光学フィルタ、及び表示装置の製造方法

【課題】外観が向上された金型を製造できる金型の製造方法、並びに、該製造方法によって製造された金型を用いることによって光学的性能が向上された、光学機能シート、光学フィルタ、及び表示装置を製造できる製造方法を提供する。

【解決手段】円柱状体の外周面に平行に切削された複数の溝2と、該溝間に形成された山部3とを有する金型1の製造方法であって、山部の上面となる部分を切削した後に溝を切削することを特徴とする金型の製造方法、並びに、該製造方法によって製造される金型を用いる、光学機能シート、光学フィルタ及び表示装置の製造方法とする。

(もっと読む)

レンチキュラーシート作製装置および作製方法

【課題】レンチキュラーシートの作製装置および作製方法を提供する。

【解決手段】

感光体と、前記感光体上に所定ピッチの縞状の静電潜像を形成するための光照射部と、前記感光体上に透明トナーを塗布して前記静電潜像を縞状の透明トナー像に現像するための現像部と、前記縞状の透明トナー像を透明基材上に転写するための転写部とを有し、前記縞状の透明トナー像を前記透明基材上に形成するための透明トナー像形成転写部と、前記縞状の透明トナー像を、溝を有する型で加圧成形して前記ピッチで配列した凸レンズを形成するためのレンズ形成部とを備えるレンチキュラーシート作製装置。

(もっと読む)

樹脂フィルムロールおよびその製造方法

【課題】機能層をフィルムに積層する等のフィルム加工工程におけるキズの発生が少なく、搬送時の蛇行やずれが無い等の加工適性に優れ、かつフィルムの平面性や巻姿が良好である樹脂フィルムロールおよびその製造方法を提供する。

【解決手段】樹脂フィルムをフィルム長手方向に巻き取ってなる樹脂フィルムロールであって、フィルム幅方向両端部からの距離が100mm以内のフィルム領域に1または複数の突起からなる突起帯を有し、該突起帯がフィルム長手方向に連続して存在しており、突起帯の幅(a)が5〜20mmであり、突起帯のフィルム幅方向に対する位置がフィルム長手方向に沿って変化することを特徴とする樹脂フィルムロール。

(もっと読む)

インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

(もっと読む)

フイルム表面転写装置

【課題】フイルムの表面に特にナノオーダサイズのパターンを連続的に正確に転写する新規なフイルム表面転写装置を提供する。

【解決手段】表面にナノサイズの微細なパターンが加工されている成形ロール1と、溶融合成樹脂材料を供給投入するTダイ2と、該Tダイ直後に位置して該成形ロール1に圧接離反する方向に調整可能とした加熱ロール3と、該加熱ロール3から成形ロール1の回転方向後方に離れた位置に位置して、成形ロール1に圧接離反する方向に調整可能とした金属ロール4と、該加熱ロール3と該金属ロール4を囲むように捲回して設けた第一加熱金属ベルト6を介して、成形ロール1に押圧するゴムロール10とから構成され、Tダイ2から供給フイルムを加熱ロール3と成形ロール4のギャップで厚さ調整し、成形ロール1の回転力で移動し、ゴムロール10の押圧力により成形ロール表面の微細なパターンを合成樹脂フイルムに転写することを特徴とする。

(もっと読む)

パターンシートの製造方法及び製造装置

【課題】高い転写率を実現し、また、シートの両面に形成されたパターンの位置決めを高精度に行うことの可能なパターンシートの製造方法及び製造装置を提供する。

【解決手段】両面に所定形状のパターンが形成されたパターンシートを製造する方法は、押出成形機のTダイ13から押出シートを吐出する工程と、Tダイ13から吐出された押出シートを一対のロール15で挟圧するとともに、この押出シートの両面にパターンを形成し、パターンシート16に成形するパターンシート成形工程と、成形されたパターンシート16を搬送し断裁する工程とを備え、ロールの表面にはパターンシート16に形成されるパターンに対応するパターンが形成され、片面にパターンが形成された一対のラミネートシート14を押出シートの両面に挿入して一対のロール15により挟圧することで、このラミネートシート14を押出シートの両面にラミネートし、パターンシート16を製造する。

(もっと読む)

成形品の製造方法

【課題】凹凸パターンの転写精度を高めることの容易な成形品の製造方法を提供する。

【解決手段】賦形型材11と熱可塑性樹脂基材21とを重ね合わせてなる成形用基材31は、ベルト54,55の間で搬送される。搬送方向に延在する加熱部72は、熱可塑性樹脂基材21に賦形型材11の有する凹凸パターンが転写され得る温度まで熱可塑性樹脂基材21を加熱する。加熱部72よりも下流側で搬送方向に延在する冷却部73は、熱可塑性樹脂基材21を冷却する。成形用基材31は、加熱部72及び冷却部73により加圧され、加熱部72より搬出されてから冷却部73に搬入されるまでに要する時間が5秒以下となるように、加熱部72から冷却部73へ搬送される。好ましくは、加熱部72及び冷却部73により、搬送方向に沿って連続した加圧領域を形成し、加熱部72に搬入されてから冷却部から73搬出されるまで、成形用基材31の加圧を継続させる。

(もっと読む)

61 - 70 / 562

[ Back to top ]