国際特許分類[B29D30/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668) | 空気タイヤまたはその部品 (2,533) | タイヤの組立て (1,265)

国際特許分類[B29D30/08]の下位に属する分類

円形コア,すなわちコアの形状が完成タイヤとほぼ同じもの,上での組立て (157)

フラットタイヤ法によるもの,すなわち円筒状ドラム上での組立て (872)

互に離れて平行に置かれた二つのビードリングを繊維物またはコード層で一体的に被覆することによるもの (8)

国際特許分類[B29D30/08]に分類される特許

221 - 228 / 228

車輪用タイヤを製造する方法およびプラント

タイヤを製造するための方法およびプラントであって、半完成部品を組み立てて、不完全なグリーンタイヤ構造(13)を製造するためのライン(100)が、所定の経路に沿って生エラストマー材料の連続する長い要素を堆積して、タイヤの構成要素、たとえばトレッドバンドおよび/または側壁を形成して、前記構造を完成させるためのステーション(200)に結合される方法およびプラント。この方法は、組立てライン(100)と完成ステーション(200)との間で不完全なグリーンタイヤ構造(13)を一時的に保管するためのステップを想定し、このステップは、主に「調整」機能を果たし、その結果、組立てラインが作動しているときは組立てラインの製造物を吸収することができ、組立てラインが停止したときでさえ完成ステーションに絶えず供給することができる。  (もっと読む)

(もっと読む)

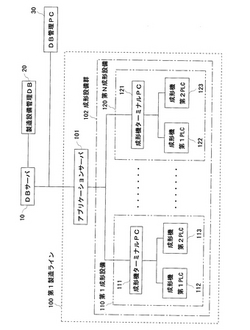

タイヤ製造設備管理システム及びタイヤ製造設備管理方法

【課題】造対象タイヤの種類毎、製造設備毎の、製造設備が製造対象タイヤを製造するのに適した製造条件を製造設備に自動で設定し製造対象タイヤを製造することができるタイヤ製造設備管理システム及びその方法を提供する。

【解決手段】

製造設備管理システムはDBサーバ10、製造設備管理DB20、DB管理PC30、第1製造ライン100から構成され、DBサーバ10は外部記憶装置に製造設備管理DB20を格納している。第1製造ライン100は、アプリケーションサーバ101及び成形設備群102から構成され、アプリケーションサーバ101は、成形設備群102と接続している。成形設備群102はN台(N≧2)の成形設備から構成され、第1成形設備110は成形機ターミナルPC111及び成形機第1PLC112、成形機第2PLC113から構成されており、第N成形設備120は成形機ターミナルPC121及び成形機第1PLC122、成形機第2PLC123から構成されている。

(もっと読む)

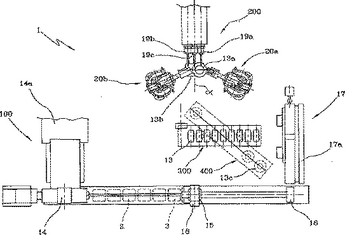

大型未加硫タイヤの一時保管方法および装置

【課題】 一時保管時における未加硫タイヤMの変形を防止することでタイヤ品質を向上させる。

【解決手段】 シェーピング機構Sが装着された横置き状態の未加硫タイヤMを一時保管する際、下側ショルダー部Hを下方から支持する外側支持体39を流体シリンダ43により上昇させることによって、異なるサイズの未加硫タイヤMであっても、両ビード部Bの中間位置CとトレッドセンターRとを同一高さに保持するようにしたので、トレッドTが大重量であっても未加硫タイヤMが垂れ下がって変形するようなことはなく、規定形状に保たれる。

(もっと読む)

空気入りラジアルタイヤの製造方法及びビード部成型装置

【課題】空気入りラジアルタイヤのビード部をリムに良好にフィットさせ、ユニフォーミティの良好なタイヤを得る。

【解決手段】空気入りラジアルタイヤにおいて、生タイヤを成型した後、加硫前に、ビード部成型機10により、生タイヤのビード部を加硫後のタイヤのビード部の形状に型付けする。このように型付けした生タイヤは加硫機の上下型内に設置したときに、ビード部の周りと型との間に隙間が生じず、加硫時におけるゴムの流動が抑制されるため、リムの形状に合致した真円度の高いリード部を得ることができる。

(もっと読む)

タイヤ成型システム

【課題】ゴム部材を形成するリボン供給装置の設備コストを削減することのできるタイヤ成型システムを提供する。

【解決手段】本発明のタイヤ成型システムにおいて、少なくとも一つのリボン供給装置は、二以上の作業ステーションでゴム部材の組み付けが可能なよう構成されるとともに、このリボン供給装置をそれらの作業ステーションの間で移動させるリボン供給装置移動手段が設けられる。

(もっと読む)

生タイヤの成型方法およびタイヤ成型システム

【課題】作業工程の入れ替え等を簡単かつ容易にし、トラブルの発生に対して、成型ドラムを、タイヤの成型移動域から簡易・迅速に取り出すとともに、その域内へ再度入れ込むことも可能とし、そしてさらには、サイクルタイムの長短にかかわらず、作業ステーションの増設をも簡易に行うことができる生タイヤの成型方法を提供する。

【解決手段】停止状態の成型ドラムBD上に所定のタイヤ構成部材を組付ける複数の作業ステーションS1〜S7に成型ドラムBDを移動させながらその成型ドラム上に生タイヤGTを成型するに当り、複数台の成型ドラムBDのそれぞれを、成型ドラム側への生産指令に従って、平坦面上で、所要の作業ステーションに所要の順序で、相互に独立させて移動させる。

(もっと読む)

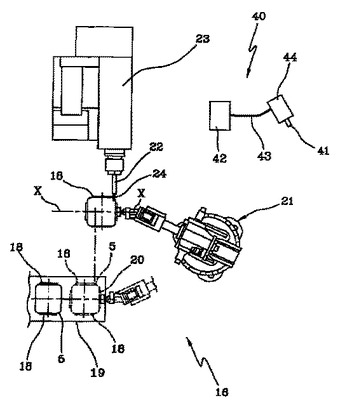

タイヤの構造要素にマーキングするステップを含むタイヤを製造する方法

本発明は、タイヤを製造する方法に関する。その方法は次のステップ:a)カーカス構造を提供し;b)前記カーカス構造の半径方向外部位置に未加工エラストマ材料からできている少なくとも1つの細長要素(24)を配置することによってタイヤの1つの構造要素を提供し;c)インクジェットマーキング装置(40)によって1つのマーキングをグリーンタイヤの構造要素に提供し;d)グリーンタイヤを成形キャビティに導入し;f)グリーンタイヤを硬化させるステップを含む。

(もっと読む)

(もっと読む)

タイヤ用ゴム部材の製造方法、及びそのタイヤ用ゴム部材を用いた空気入りタイヤ

【課題】 ゴムストリップ巻回方式によって形成されるゴム部材のクラックの発生を防止する。

【解決手段】 ゴムストリップ巻回方式において、巾Wg5〜40mm、厚さTg0.3〜3.0mmのゴムストリップを使用する。タイヤ用ゴム部材の、外面又は内面は、ゴムストリップを1.0mm〜0.75×Wgの重なり巾WJを有して巻き付けしてなる表面層によって形成した。

(もっと読む)

221 - 228 / 228

[ Back to top ]