国際特許分類[B29D30/08]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668) | 空気タイヤまたはその部品 (2,533) | タイヤの組立て (1,265)

国際特許分類[B29D30/08]の下位に属する分類

円形コア,すなわちコアの形状が完成タイヤとほぼ同じもの,上での組立て (157)

フラットタイヤ法によるもの,すなわち円筒状ドラム上での組立て (872)

互に離れて平行に置かれた二つのビードリングを繊維物またはコード層で一体的に被覆することによるもの (8)

国際特許分類[B29D30/08]に分類される特許

51 - 60 / 228

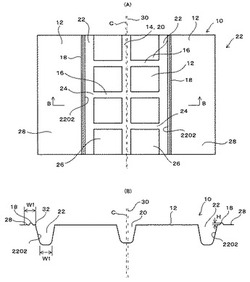

タイヤおよびその製造方法ならびにタイヤ成形用金型

【課題】2つ割りの金型を用いて製造されるタイヤの縦溝の壁面のエッジ部における欠けやラックの発生を抑制でき、タイヤの商品価値を高める上で有利なタイヤおよびその製造方法ならびにタイヤ成形用金型を提供すること。

【解決手段】タイヤ10は、トレッド面12に設けられたタイヤ周方向に延在する縦溝22と、トレッド面12に設けられタイヤ周方向と交差する方向に延在しタイヤ赤道面Cから離れる方向において開口部24を介して前記縦溝22に連通する横溝16とを有している。開口部24に対向する縦溝22の壁面2202の近傍のトレッド面12の箇所に、トレッド面12から突出し縦溝22の延在方向に沿って延在する突条18が形成されている。

(もっと読む)

フィルム−ゴム複合体をタイヤに用いる方法

【課題】薄ゲージ化が可能であり、ゴム切れや穴あきに強く、部分的な薄ゲージ化による耐空気透過性の低化を有効に防止できるフィルム−ゴム複合体をタイヤに用いる方法を提供する。

【解決手段】加硫済みのタイヤ内腔部分や未加硫のタイヤ半紙品の内腔部分に、フィルム6a1とゴム成分中のブチルゴム含有率が97質量%以上のゴム組成物からなるゴムシート6a2を予め圧着することにより一体化したフィルム−ゴム複合体6aを配置する。

(もっと読む)

空気入りタイヤ

【課題】サイドウォール部の薄肉化が進む中で上述した従来の問題を解消し、

インナーライナーのラップスプライス部に起因する筋状の凸部が生じない外観が良好な空気入りタイヤを提供する。

【解決手段】 カーカス層の内周側にブチルゴム層、タイゴム層からなるインナーライナーを設けた空気入りタイヤにおいて、前記インナーライナーの一方のエッヂ部Aで前記ブチルゴム層が前記タイゴム層よりもタイヤ周方向で5〜25mm長く、他方のエッヂ部Bでは前記タイゴム層が前記ブチルゴム層よりもタイヤ周方向で5〜25mm長く形成されており、該エッヂ部A、Bが貼り合わされることによりインナーライナーのスプライス部が形成されていることを特徴とする空気入りタイヤ。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤ内部の密閉性を損なうおそれがなく、ユニフォミティの悪化を避けることが可能な、新規なタイヤの製造方法を提供する。

【解決手段】本発明のタイヤの製造方法は、未加硫ゴムシート1aの下面にガスバリア性の樹脂フィルム1bを配置して樹脂フィルム1bの一端を未加硫ゴムシート1aの端部から突出させる一方、他端を未加硫ゴムシート1aの端部の内側に位置せしめるシート状積層体1を形成し、シート状積層体1を成型ドラムDに巻き回す際、樹脂フィルム1bの端部同士が重ね合わさるオーバーラップ部1b3に、予め離型シート2を配置してグリーンケースを形成し、このグリーンケースをシェーピングしてグリーンタイヤを形成するシェーピング工程と、グリーンタイヤを成型金型に装填して加硫成型を行う加硫成型工程との間で離型シート2を取り除くことを特徴とする。

(もっと読む)

空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法

【課題】サイドウォール部におけるゴムの流動性を確保しながら、そのタイヤ外表面でのクラックを防止できる空気入りタイヤ、タイヤモールド及び空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤTのサイドウォール部3の外表面に、最大高さRzが4μm以上であり且つスキューネスRskがRsk>0となる粗面部2を形成した。これにより、粗面部2が相応に粗く形成され、加硫成形時に未加硫ゴムの粘着を抑えてゴムの流動性を確保できるとともに、粗面部2に含まれる微小凹部の尖り具合が抑えられ、その箇所での歪みの集中を抑制してクラックの発生を有効に防止できる。

(もっと読む)

タイヤ、及び、タイヤの製造方法

【課題】タイヤ骨格部材が樹脂材料で形成されている場合でも、リム組みされた状態での内圧保持性能の高いタイヤ、及び、このタイヤの製造方法を提供する。

【解決手段】タイヤ骨格部材17のビード部12の表面には、リム20のビードシート部21、及びリムフランジ22に当接するように、チェーファー24が形成されている。チェーファー24は、少なくとも、ビード部12の表面で、リム20のビードシート部21及びリムフランジ22に当接する位置に形成されており、リム20にタイヤ10が組み付けられると、リム20に密着してタイヤ10内の気体充填空間を密閉する。チェーファー24の弾性率は、タイヤ骨格部材17の弾性率よりも低くなっている。

(もっと読む)

タイヤの製造方法、及び、タイヤ成形用金型

【課題】リム組み時のエア保持性を充分に確保するとともに、タイヤ成形時でのビードコアの位置ずれを抑制しつつビード部の強度を高めたタイヤの製造方法、及び、タイヤ成形用金型を提供することを課題とする。

【解決手段】本発明では、キャビティS内で進退動する補助ジグ22を備えてタイヤ骨格部材を成形する金型を用いる。キャビティS内に進出させた補助ジグ22でビードコア11を保持した状態で、溶融樹脂をキャビティS内に注入する。そして、キャビティS内で固化した溶融樹脂でビードコア11を保持可能となった後、補助ジグ22をビードコア11から後退させて補助ジグ22が当接していたビードコア部分11Pを露出させ、溶融樹脂をキャビティ内に注入することでビードコア部分11Pを樹脂で覆う。

(もっと読む)

タイヤの製造方法及びタイヤ

【課題】樹脂材料で形成されたタイヤ骨格部材とタイヤ構成ゴム部材との接合強度を確保することが可能なタイヤの製造方法を提供すること。

【解決手段】樹脂材料を用いて環状のタイヤケース17を形成する骨格形成工程と、タイヤケース17の外周面17Sに粒子状の投射材104を衝突させて、外周面17Sを粗化処理する粗化処理工程と、粗化処理された外周面17Sに接合剤を介してクッションゴム29を積層する積層工程と、をタイヤの製造方法が備えることで、タイヤケース17とクッションゴム29との接合強度を確保することができる。

(もっと読む)

タイヤの製造方法、及びタイヤ

【課題】熱可塑性材料で形成された複数のタイヤ構成部材を接合して構成されたタイヤにおいて、接合部分の強度を十分確保する。

【解決手段】加熱した熱鏝47で一方のタイヤ半体17Aの端部と他方のタイヤ半体17Aの端部を溶融して両者を溶着した後、溶融された溶着用熱可塑性材料43を溶着部分に供給してタイヤ半体17Aの溶融部分と溶融された溶着用熱可塑性材料43とを溶着することで、接合部分の強度が十分確保される。

(もっと読む)

タイヤの製造方法、タイヤの製造装置、及びタイヤ

【課題】樹脂材料を用いて形成されたタイヤ骨格部材の外周面に対して補強コード部材を均等な圧力で押圧しながら巻き付けるタイヤの製造方法を提供すること。

【解決手段】樹脂材料を用いて軸方向の中央部よりも端部側で外径が小さい環状のタイヤケース17を形成する骨格形成工程と、タイヤケース17の外周面17Sの中間部及び端部側へ補強コード部材26を押圧ローラ113によって押圧しながら巻き付けて外周面17S上に補強層28を形成する補強層形成工程と、を備え、補強層形成工程では、タイヤケース17の軸方向断面視における外周面17Sの方向に応じて押圧ローラ113の押圧方向を変化させることから、タイヤケース17の外周面17Sに対して補強コード部材26を均等な圧力で押圧しながら巻き付けることができる。

(もっと読む)

51 - 60 / 228

[ Back to top ]