国際特許分類[B29D30/20]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 空気タイヤもしくは中実タイヤまたはその部品の製造 (2,668) | 空気タイヤまたはその部品 (2,533) | タイヤの組立て (1,265) | フラットタイヤ法によるもの,すなわち円筒状ドラム上での組立て (872)

国際特許分類[B29D30/20]の下位に属する分類

非拡張状態で装着されるブレーカープライ

ドラム (174)

組み立て工程中の層のロールダウンまたはプレスダウン (31)

層の装着;装着時の層の案内または引張り (489)

ビードリングまたはビードコアの取り付け;リングまたはコアの周りへの織物層の折り重ね (138)

国際特許分類[B29D30/20]に分類される特許

1 - 10 / 40

クロスプライタイヤの製造方法

【課題】成形不良の発生、及びカーカスコードの配列乱れを抑制する。

【解決手段】円筒状の成形ドラム上で、タイヤ構成部材を重ね合わせて積層することにより円筒状の生タイヤを形成する円筒状生タイヤ形成工程と、前記成形ドラムから取り外された円筒状の生タイヤを、ブラダーを有するプリシェーピング手段の前記ブラダーの膨張によりトロイド状の生タイヤにプリシェーピングするプリシェーピング工程と、このプリシェーピングされたトロイド状の生タイヤを、加硫金型に投入して加硫成形する加硫成形工程とを含む。

(もっと読む)

タイヤ成型装置

【課題】タイヤ成型の高速化、スペース効率向上、旋回機構の上下方向寸法の低減を可能とするタイヤ成型装置。

【解決手段】複数の成型ドラム3が旋回台4の旋回中心Cに対して同距離、同配向で且つ旋回中心周りに互いに同角度ずれて配置されるように、各ドラム装置2が載置固定され、複数のドラム装置を下支えする旋回台と、旋回台を下支えする旋回軸受17と、旋回台を旋回させる回転装置30とを有し、旋回台は、旋回台に取り付けられた旋回用ギア20に、回転装置の出力ギア31が噛合って旋回され、各成型ドラムの旋回停止成型作業位置5A、5Bにおいて、1つの成型ドラムの延長線上には、カーカスバンド成型用ドラム6が設置され、その間の軌道上7にカーカスバンド搬送装置8が配置され、他の1つの成型ドラムの延長線上には、帯状部材成型用ドラム9が設置され、その間の軌道10上に帯状部材搬送装置11が配置されたタイヤ成型装置。

(もっと読む)

タイヤ成型装置のステッチャー装置とその格納方法

【課題】旋回台を小型化、軽量化でき、ステッチャーの作動サイクル時間を短縮できるステッチャー装置とその格納方法。

【解決手段】複数の成型ドラム3が旋回台4の旋回中心Cに対して同距離、同配向で且つ旋回中心周りに互いに同角度ずれて配置されるように各ドラム装置2が載置固定され、ドラム装置を下支えする旋回台と、旋回台を下支えする旋回軸受17と、旋回台を旋回させる回転装置30とを有し、各成型ドラムの旋回停止成型作業位置5A、5Bにおいて、1つの成型ドラムの延長線上にカーカスバンド成型用ドラム6が設置され、その間の軌道7上にカーカスバンド搬送装置8が配置され、他の成型ドラムの延長線上に帯状部材成型用ドラム9が設置され、その間の軌道10上に帯状部材搬送装置11が配置されたタイヤ成型装置1のステッチャー装置50において、ステッチャー装置は帯状部材搬送装置より旋回中心側で帯状部材搬送装置の軌道上に配置。

(もっと読む)

帯状部材の貼付け装置および貼付け方法

【課題】未加硫帯状部材の貼付け精度を十分高く維持しつつ、未加硫帯状部材をより高速で成型ドラムに貼着させることができる帯状部材の貼付け装置を提供する。

【解決手段】定寸切断されて搬送面上に位置決め配置された未加硫帯状部材Wを搬送するコンベアベルト2と、コンベアベルト2それ自体をストロークさせるコンベアベルトシフト手段7,8と、回動駆動されて、コンベアベルト2上の未加硫帯状部材Wを周面上に直接的もしくは間接的に貼着される成型ドラム1とを具えてなり、前記コンベアベルト2を、成型ドラム1の下方に配設してなる。

(もっと読む)

車両の車輪用タイヤを製造するための方法及びプラント

【課題】高品質のタイヤを製造する。

【解決手段】仕上げステーションにおいて、トレッドバンドを備えるスリーブを製造するステップが、1)第1の作業位置Aにおいて、第1のベルト構造体を仕上げステーションの第1の補助ドラムに組み立てるステップ、2)第2の作業位置において、仕上げステーションの第2の補助ドラムに予め組み立てられた第2のベルト構造体に対して半径方向外側位置に、トレッドバンドを貼り付けるステップ、3)第1のベルト構造体を支持する第1の補助ドラムを第2の作業位置Bに位置決めするステップ、4)円筒状のスリーブを支持する第2の補助ドラムを仕上げステーションの持ち上げ位置に位置決めするステップを含む。ステップ1)〜4)は周期的に繰り返され、ステップ1)及び2)、ステップ3)及び4)の両方は互いに少なくとも部分的に同時に互いに行われる。

(もっと読む)

生タイヤの成形方法

【課題】複数枚のカーカスプライ素材を含む生タイヤを効率的且つ容易に成形することができる、生タイヤの成形方法を提供する。

【解決手段】生タイヤの成形方法は、端面接合用ドラムPDの周面上で、カーカスプライ素材を円筒状に形成した後、カーカスプライ素材を端面接合用ドラムPDとともに搬送手段1に挿入し、搬送手段1の吸着手段2をカーカスプライ素材の外周面に吸着させて端面接合用ドラムPDの周面から乖離させた後、取外し、次いで、バンドドラムBD上にカーカスプライ素材を搬送し、バンドドラムBDの周面上でカーカスプライ素材と、他の部材とを組み合わせることによって生タイヤを成形する。

(もっと読む)

タイヤ用ゴム部材の製造方法、及びそれに用いる製造装置

【課題】ゴムストリップ供給手段からのゴムストリップを、直接かつ精度良く成形フォーマーに巻き付るとともに、シュリンクに起因した巻き付け後のストリップ巻付け体の寸法のバラツキを抑制する。

【解決手段】ゴムストリップPを送り出しローラ6aから成形フォーマー4に送り出すとともに、成形フォーマー4を回転しながら軸心方向に横移動させ、該成形フォーマー4上で前記コンベヤ7からのゴムストリップPを螺旋状に巻回しながら貼り付けてタイヤ用ゴム部材P1を形成する巻き付け工程K1と、アプリケータ3を、ゴムストリップPを成形フォーマー4に貼り付ける下降位置S1から、送り出しローラ6aが上方に離間して待機する上昇位置S2まで上昇移動させ、前記成形フォーマー4上に形成されたタイヤ用ゴム部材P1を取り外すタイヤ用ゴム部材取外し工程K2とを具える。

(もっと読む)

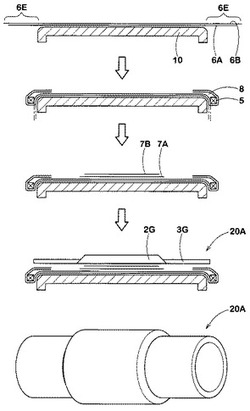

空気入りタイヤの製造方法

【課題】ビード部付近で生じがちな空気溜りを低減して、生産性に優れた空気入りタイヤの製造方法を提供する。

【解決手段】カーカスプライ6Aに空気を逃がすための複数のホール7を穿設する穿設工程と、ホール7が穿設されたカーカスプライ6Aをビードコア5の廻りで折り返すプライ折返し工程とを含む空気入りタイヤ1の製造方法である。カーカスプライ6Aの折返し部6bとなる第1の領域9に、複数個のホール7がタイヤ軸方向及びタイヤ周方向に小間隔で並ぶ第1のホール形成部9Aと、ホール7が形成されない第1のホール非形成部9Bとがタイヤ周方向に交互に設けられる。また、折返し部6bと向き合うカーカスプライ6の本体部6a側の第2の領域10には、プライ折返し時に、第1のホール形成部9Aと対向する位置に第2のホール非形成部10Bが設けられかつ第1のホール非形成部9Bと対向する位置に第2のホール形成部10Aが設けられる。

(もっと読む)

車両車輪用タイヤを製造するための方法及びプラント

【課題】高い製造能力と、高度な技術的柔軟性を両立できるタイヤ製造方法を提供する。

【解決手段】a)第1の形成ドラム6上に少なくとも1つのカーカスプライと一対の環状固定構造とを含むカーカス構造を組み立てるステップと、l)少なくとも1本のロボットアーム50を使用することにより、第1の形成ドラム6及びカーカス構造を、少なくとも1つの組付け及び整形ワークステーション4に移送するステップと、c)前記少なくとも1つの組付け及び整形ワークステーション4において、カーカス構造をクラウン構造に組み付けてトロイダル状に整形し、それによりグリーンタイヤを得るステップであって、クラウン構造が、少なくともベルト構造とトレッドバンドとを含む、ステップと、を含み、カーカス構造は前記第1の形成ドラム6と結合され、被加工タイヤを整形して組み付けるステップc)の終わりまで、その上で組み上げられる。

(もっと読む)

部材把持装置、及び部材搬送装置

【課題】コンパクトな部材把持装置を提供する。

【解決手段】環状ベース40の周方向に複数の噛合チェーン式伸縮装置42を配置する。噛合チェーン式伸縮装置48は、一対の噛合チェーン58を備え、周方向から径方向への偏向駆動直後に相互に噛合って一体に自立状態で環状板44の中心軸に向かって移動すると共に、環状板44の径方向から周方向へ偏向駆動時に相互に噛み外れて分岐する。噛合チェーン58の端部には環状部材82に接触するパッド74を設ける。各噛合チェーン式伸縮装置42は、動力伝達チェーン78の回転により同期駆動され、全ての噛合チェーン58が環状ベース40の同一径方向に移動する。動力伝達系にリンクを用いていないので高い把持精度が得られる。分岐した噛合チェーン58は周方向に配置されたチェーン収納部70に収納されるので、径が大きくならずコンパクトにできる。

(もっと読む)

1 - 10 / 40

[ Back to top ]