国際特許分類[B30B11/02]の内容

処理操作;運輸 (1,245,546) | プレス (3,023) | プレス一般;他に分類されないプレス (3,023) | 粉体状または可塑状態の材料から特定形状物品を作るために特に適合したプレス,例.ブリケットプレス,タブレットプレス (691) | モールド内の材料を押圧するためのラムを使用するもの (374)

国際特許分類[B30B11/02]の下位に属する分類

固定したモールドと協働するもの (17)

回転台によって運ばれるモールドと協働するもの (83)

回転ドラムの円周上にあるモールドと協働するもの

回転台または回転ドラム以外の可動搬送台上のモールドと協働するもの (1)

国際特許分類[B30B11/02]に分類される特許

81 - 90 / 273

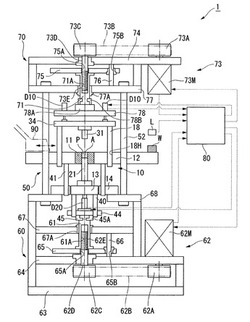

粉末成形装置

【課題】粉末成形品の形状や粉末成形装置の特性等の影響を受け難く、粉末成形品の密度分布の偏りを小さくすることが可能な粉末成形装置を提供すること。

【解決手段】充填部Aが形成されたダイ11と、下パンチ21と、上パンチ31と、前記上パンチ31を前記ダイ11に進後させる上ラム71と、材料粉末Pを傾斜充填する傾斜充填手段と、制御部80とを備えた粉末成形装置1であって、前記上パンチ31と前記上ラム71の間を接続するとともに前記材料粉末Pを加圧する際の加圧力を測定可能とされたDDV型サーボ駆動装置D10を有し、前記制御部80は、前記DDV型サーボ駆動装置D10の加圧力に基づいて、粉末成形品Wの密度を調整するように構成されていることを特徴とする。

(もっと読む)

粉末成形品の製造方法および粉末成形装置

【課題】粉末成形品の密度分布の偏りを小さくすることが可能な粉末成形品の製造方法および粉末成形装置を提供することを目的とする。

【解決手段】材料粉末Pが充填される充填部Aが形成されたダイ11と、前記ダイ11に対して相対移動可能に取り付けられ、前記ダイ11とともに充填部Aを画成する下パンチ21と、前記ダイ11の上方に配置され、前記ダイ11に対して進退可能に支持された上パンチ31と、前記上パンチ31を前記ダイ11に対して前進又は後退させる上ラム71と、制御部80と、を備えた粉末成形装置1であって、前記上パンチは、複数のDDV型サーボ駆動装置D10を介して前記上ラム71に接続されていることを特徴とする。

(もっと読む)

材料粉末の供給方法および粉末成形装置

【課題】材料粉末を充填部に供給する場合に充填部内における材料粉末の供給量の偏りを抑制することが可能な材料粉末の供給方法および粉末成形装置を提供すること。

【解決手段】材料粉末Pが充填される充填部Aが形成されたダイ11と、前記ダイ11に対して相対移動可能とされ前記ダイ11とともに充填部Aを画成する下パンチ21と、前記ダイ11の上方に配置され、前記ダイ11に対して進退可能に支持された上パンチ31と、前記充填部Aに材料粉末Pを供給するシューボックス90と、制御部80とを備えた粉末成形装置1であって、前記ダイ11と前記下パンチ21の少なくともいずれかは、DDV型サーボ駆動装置D20を介して下ラム61に接続され、前記制御部80は、前記シューボックス90が材料粉末Pを供給する間に、前記DDV型サーボ駆動装置D20に振動生成信号を出力することを特徴とする。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】金型3内に充填された粉体材料2に加圧成形を行って免震装置8用の免震プラグ6を成形するに当たり、粉体材料2の流動を伴う加圧成形を複数回行う製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

通電加圧焼結装置の焼結型

【課題】導電性材料から大型の焼結品を製造する場合でも、粉末を効率よく加熱できる通電加圧焼結装置の焼結型を提供する。

【解決手段】通電加圧焼結装置の焼結型80であって、焼結型80が、中空部分を備えたモールド81と、モールド81の中空部分に挿入離脱自在に取り付けられた、電源に接続される上下一対のパンチ82,83とを備えており、モールド81の中空部分において、モールド81と上下一対のパンチ82,83によって焼結室Aが形成されており、上下一対のパンチ82,83と焼結室Aに収容された被焼結粉末mとの間に、それぞれスペーサ95が設けられており、スペーサ95は、中央部に非導電性領域を有し、外周部に導電性領域を有するものである。

(もっと読む)

粉末成形方法、金型、及び、粉末成形装置

【課題】滑沢剤に依拠することなく抜き出し時の不具合を防止することができる、粉末成形方法、及び、この方法の実施に適した金型と粉末成形装置を提供する。

【解決手段】本粉末成形方法は、成形室7を画定する側壁9及び底壁11を有する金型3を用意するステップと、側壁に対し、成形室を狭める方向に予備圧17を付与しておくステップと、成形室内に、原料粉末を充填するステップと、予備圧が付与された状態で成形室内の原料粉末を加圧するステップと、原料粉末の加圧後に、予備圧を除去又は低減するステップと、予備圧の除去又は低減後に、成形室から成形体を抜き出すステップとを備える。

(もっと読む)

プレス工具

この発明は、プレス機械内での工具の使用に関するものであって、一個もしくは二個のパンチ(2もしくは3)と、相互に離隔することができるが第一の部分(21)を共有して連結されている円形セクター(23)からなるダイ(5)と、セクターを取り囲んで拘束するリング(25)とを具え、セクターが、テーパ状表面によってリングに整合し、起伏のある表面を設けたクラウン(15)が回転して高さが変わる。圧縮が終了する際に、取り出しに先立って、複数個のセクターを僅かに離隔させ、それにより、圧縮された要素内の応力を解放するとともに、要素への損傷のリスクの多くを回避することができる。硬質材料からなるインサータ(46)によって、セクターに抵抗力を付け、該インサータは、一般に、取り外し可能で、形成される要素の正確な形状に合わせて機械加工することができる。 (もっと読む)

ペレット成型機のダイ壁面潤滑方法

【課題】レシプロ型ペレット成型機のダイ壁面に少量の潤滑剤を均一に塗布できる、ペレット成型機のダイ壁面潤滑方法を提供すること。

【解決手段】ダイ内に原料である粉末等を供給し、上パンチと下パンチを挟み合わせてダイ内の粉末等をペレット化するレシプロ型のペレット成型機のダイ壁面潤滑方法であり、粉末潤滑剤は、予め一定量だけ切り出され、ダイの下方または上方から噴霧され、反対側のダイの上方または下方から吸引回収される。粉末潤滑剤としては、ステアリン酸亜鉛が使用される。

(もっと読む)

粉体の圧縮成形方法ならびにその装置

【課題】粉体を圧縮して所定の形状に成形した圧縮成形品の内部応力を低下させ、焼成時の収縮を均一化して良質の圧縮成形品を得る。

【解決手段】粉体成形プレス機の上下ラム2、5の少なくとも一方とパンチ3(6)との間に衝撃力発生手段として磁歪アクチュエータ52を挿入し、所定の静圧による圧縮の後に衝撃力による圧縮を行い、内部応力を低下させる。静圧による圧縮の後、上ラム2の圧下をゆるめ、上ラム2が自重で落下できるようにすると、成形時間を一層短縮できる。

(もっと読む)

切削工具の切刃部材の製造方法および該製造方法に用いられる圧粉体のプレス成形金型

【課題】例えばすくい面から突出するチップブレーカを有する縦刃式スローアウェイチップに製造される圧粉体を、チップ本体の厚さ方向に対応する方向にパンチを離接させて成形する。

【解決手段】互いに対向して相対的に離接させられるパンチ21,22と、これらパンチ21,22の周囲を取り囲んでキャビティー23を画成するダイ24とを備えたプレス成形金型を用いて、キャビティー23に投入した原料粉末をパンチ21,22によって圧縮して圧粉体をプレス成形するに際し、ダイ24にキャビティー23の外側に向けて後退する凹部26を形成して、この凹部26にパンチ21,22によって圧縮される原料粉末を充密させることにより、圧粉体のダイ24により成形される部分に、パンチ21,22が離間する方向側に隣接する部分に対して相対的に凸となる突出部を成形する。

(もっと読む)

81 - 90 / 273

[ Back to top ]