国際特許分類[B30B11/02]の内容

処理操作;運輸 (1,245,546) | プレス (3,023) | プレス一般;他に分類されないプレス (3,023) | 粉体状または可塑状態の材料から特定形状物品を作るために特に適合したプレス,例.ブリケットプレス,タブレットプレス (691) | モールド内の材料を押圧するためのラムを使用するもの (374)

国際特許分類[B30B11/02]の下位に属する分類

固定したモールドと協働するもの (17)

回転台によって運ばれるモールドと協働するもの (83)

回転ドラムの円周上にあるモールドと協働するもの

回転台または回転ドラム以外の可動搬送台上のモールドと協働するもの (1)

国際特許分類[B30B11/02]に分類される特許

1 - 10 / 273

粉末成形用金型

【課題】粉末成形体をダイの成形孔の上方へ抜き出す際に、粉末成形体が損傷するのを抑制することができる粉末成形用金型を提供する。

【解決手段】粉末成形用金型1は、成形孔3を有するダイ2と、成形孔3に上方から挿入されるとともに下端面4aに粉末成形体Wの上面に転写する起伏が形成された上パンチ4と、成形孔3に下方から挿入されるとともに上端面5aに粉末成形体Wの下面に転写する起伏であってかつ上パンチ4の下端面4aの起伏と異なる起伏が形成された下パンチ5とを備えている。ダイ2における成形孔3の上側の開口周縁2a1には、下パンチ5の上端外周縁5a1の起伏に合わせた起伏が形成されている。

(もっと読む)

電子部品の粉末成型方法及び粉末成型装置

【課題】ワイヤにかかる応力を抑えたチップの成型方法及び成型装置を提供する。

【解決手段】金型孔の下部に挿入した下パンチからワイヤより径の大きな芯棒を突き出して、金型孔の頂部まで伸ばす工程と、金型孔に粉末を供給する工程と、上パンチを金型孔の頂部に降ろす工程と、上パンチを金型孔に下降させると共に、下パンチを上昇させ、金型孔内の粉末を押圧する仮成型の工程と、芯棒を下降させてできる貫通孔にワイヤを挿入する工程と、上パンチを下降させ、粉末をさらに押圧する本成型の工程と、上パンチを上昇させ、金型孔の上方の位置に戻すと共に、ワイヤ及び下パンチを共に上昇させて成型したチップを金型孔の頂部に押し出す工程と、ワイヤをカットする工程と、成型したチップを回収箱に排出し、ワイヤを上パンチの位置に戻し、下パンチを金型孔の下部に戻す工程と、が備えられる。

(もっと読む)

はすば歯車用金型

【課題】成形するはすばと同一リード角のガイド溝を有するガイド部で、ダイを成形時に案内して回転させ、その際に、下パンチを追従回転させるはすば歯車成形金型の初期セットを容易化することを課題としている。

【解決手段】ダイ1、ダイの成形用はすばG1と噛み合うはすばG2,G3を外周に形成した下パンチ2及び上パンチ3、コアロッド4、成形用はすばと同一リード角のガイド溝5aを備えたガイド部5を有し、上パンチ3がダイ1に押し込まれてキャビティ19内の原料粉末Pが圧縮され、このときに、下パンチ2がダイに追従して回転するはすば歯車成形用の金型において、位置の固定されたガイドホルダ9にボールプランジャ17を設け、そのボールプランジャのボールが、ガイド部5と下パンチ2の位相が一致した位置で下パンチ2の取付け部の外周に設けた係合用凹部に係合してガイド部5と下パンチ2の位置決め状態が保持されるようにした。

(もっと読む)

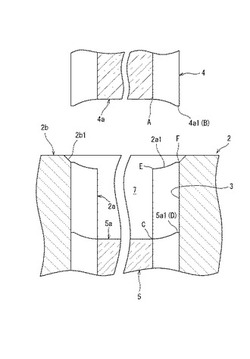

粉末成形金型

【課題】粉末冶金法で製造される歯車の成形を支障なく実施するために、ダイと下パンチ間に金属粉末や金属フィラーが噛み込まれてダイの摺動抵抗が増加し、そのためにダイが動かなくなる問題の有効な解決策を提供することを課題としている。

【解決手段】先端に内径側面取り成形部6を有している下パンチ2の先端の外径側に外径側面取り成形部7を設けた。そしてさらに、下パンチの摺動部2bの外周面に、尖鋭な縁を有する除粉溝8とその除粉溝に通じた排出溝9を設け、噛み合い歯2aの歯底部に配置する前記排出溝9の下端を摺動部2bの下方の下パンチ小径部2cに至らせた。

(もっと読む)

ダイスの製造方法とダイスを備えるホットプレス装置

【課題】ホットプレス装置のダイスであって、高い耐クリープ性を持つダイスの製造方法を提供する。

【解決手段】中心軸に直交する平面による断面の外周縁が円形である中心部材13を用意する。次に、中心部材13の外周に、ドライ状態の炭素繊維19を巻き付けることにより、炭素繊維19でダイスの原形を作る。その後、中心部材13に巻き付けたドライ状態の炭素繊維19を加熱して炭素繊維19を収縮させることにより、中心部材13の外周を炭素繊維19が締め付ける力を増加させる。これにより、張力が増加した状態の炭素繊維19を加熱する。その後、ダイスを形成している炭素繊維19を、中心部材13から抜き取る。

(もっと読む)

巻線素子用圧粉コア部材、その製造方法、巻線素子用圧粉コア及び巻線素子

【課題】本発明は、製造時に巻線素子用圧粉コア部材に高さ寸法の差が生じた場合でも、その巻線素子用圧粉コア部材の組み付け時にその高さ寸法の差を低減でき、巻線素子用圧粉コア部材を用いた巻線素子がその使用時に騒音の発生等を抑えることができる巻線素子用圧粉コア部材、その製造方法、巻線素子用圧粉コア及び巻線素子の提供を目的とする。の提供を目的とする。

【解決手段】本発明の巻線素子用圧粉コア部材としてのリアクトル用圧粉コア部材1aは、その上面における最高部位に、マークとしての凹部15が設けられている。

(もっと読む)

圧粉成形体の製造方法

【課題】低損失な圧粉成形体を生産性よく製造できる圧粉成形体の製造方法、低損失な圧粉成形体、この圧粉成形体を具えるリアクトルを提供する。

【解決手段】ダイ103に設けられた貫通孔103hと、貫通孔103hに挿入した第一パンチ:下パンチ102とでつくられる成形空間に、原料粉末P:絶縁被膜を具える被覆軟磁性粉末を充填した後、下パンチ102と第二パンチ:上パンチ101とで原料粉末Pを圧縮成形して圧粉成形体10Aを製造する。この製造方法は、上パンチ101のダイ103に対する相対移動量をダイ103の下パンチ102に対する相対移動量よりも小さくし、ダイ103において上パンチ101寄りの領域で成形を行うことで、圧縮成形物におけるダイ103との摺接距離を短くできる。この製造方法は、絶縁被覆の損傷を低減して、後処理の処理時間の短縮などにより、低損失な圧粉成形体を生産性よく製造することができる。

(もっと読む)

加圧装置

【課題】一対の加圧ヘッドで加圧対象物を双方向から加圧可能な加圧装置において、加圧対象物を効率的に加圧する。

【解決手段】加圧対象物を保持するテーブル10と、テーブル10を挟んで互いに対向して設けられ、テーブル10に対して進退可能な一対の加圧ヘッド20,30とを備え、一対の加圧ヘッド20,30のうち一方で加圧対象物を支持しながら他方で加圧する加圧装置100であって、テーブル10に形成される第一溝部12と、加圧ヘッド30に形成され、当該加圧ヘッド30が所定のストロークに位置したときに第一溝部12と合致して合わせ溝39を形成する第二溝部33と、テーブル10に対して進退し、第一溝部12と第二溝部33とが合致したときに合わせ溝39に嵌挿可能なストッパ部材40とを備える。

(もっと読む)

湾曲板状部品の圧粉体成形金型装置

【課題】高圧で圧縮成形を行った場合にも金型の内隅部を起点としたクラック発生が起こらず、磁性粉等の高硬度の原料粉末を高圧で圧縮成形可能とする。

【解決手段】コアロッド20の外周面21に凹所状のキャビティ30を形成し、このキャビティ30に摺動自在に挿入される上下のパンチでキャビティ30に供給した原料粉末を圧縮して湾曲板状部品の圧粉体を成形する。キャビティ30の直角状の内隅部34をダイス10の内周面11とコアロッド20の外周面21とで形成することにより、内隅部34にかかる圧縮成形時の応力をダイス10の内周面11とコアロッド20の外周面21との接合境界面60にリークさせ、内隅部34を起点としたクラック発生を防ぎ、高圧での成形を可能とする。

(もっと読む)

焼結体の製造方法及び焼結体の製造装置

【課題】本発明によれば、焼結体に密度のばらつきを抑制できる焼結体の製造装置及び焼結体の製造方法を提供する。

【解決手段】パンチ上面25a又は治具下面の一方の形状は、凸状の球面形状であり、他方の形状は、凹状の球面形状である焼結体の製造装置1を用い、原料粉体100をモールド10に配置する原料配置工程S1と、モールド10の上面側に押圧パンチ20を配置し、押圧治具が押圧パンチ20に接触するように押圧治具を配置する押圧部材配置工程S2と押圧治具を用いて、押圧パンチ20に圧力を加える加圧工程と、原料粉体100を加熱する加熱工程と、を含み、押圧部材配置工程S2において、パンチ上面25aと治具下面とが、面状に接触するように押圧治具を配置する。

(もっと読む)

1 - 10 / 273

[ Back to top ]