国際特許分類[B30B11/04]の内容

処理操作;運輸 (1,245,546) | プレス (3,023) | プレス一般;他に分類されないプレス (3,023) | 粉体状または可塑状態の材料から特定形状物品を作るために特に適合したプレス,例.ブリケットプレス,タブレットプレス (691) | モールド内の材料を押圧するためのラムを使用するもの (374) | 固定したモールドと協働するもの (17)

国際特許分類[B30B11/04]の下位に属する分類

国際特許分類[B30B11/04]に分類される特許

1 - 10 / 14

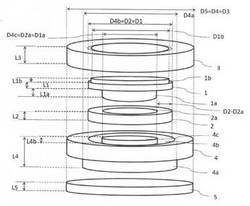

衝撃圧縮成形用試料容器および衝撃圧縮成形装置

【解決課題】試料を容易に装填可能で、衝撃圧縮成形後に成形物を破損せずに取り出すことができ、再利用することができる、衝撃圧縮成形に用いる試料容器および成形装置を提供する。

【解決手段】衝撃圧縮成形用試料容器14は、着脱自在な構成部材として、(A)上面に環状溝4bを有する台座4と、(B)当該台座4の環状溝4bに嵌合する台座補助リング2と、(C)当該台座補助リング2の空洞部2aに嵌合する凸部1aを下面に有し、上面には別の凸部1bを有する衝撃受部材1と、(D)当該衝撃受部材1の上面の凸部1bに嵌合する段差を有する保持リング3と、を具備する。

(もっと読む)

粉末成形金型装置

【課題】複数の圧粉体を同時に成形する金型装置において、成形密度のばらつきが抑えられ安定した品質の圧粉体を得る。

【解決手段】フィーダボックス40内に貯留される粉末Pの貯留高さHを、供給口に摺動可能に挿入されるパイプ43の挿入深さによって調節する。そしてフィーダボックス40からキャビティ12に粉末Pを充填し、上下のパンチ51,31でキャビティ12内の粉末Pを圧縮することにより圧粉体を成形する。キャビティ12ごとにフィーダボックス40からの粉末充填量を予め把握しておき、その充填量に応じてフィーダボックス40内の粉末Pの貯留高さを調節することにより、各キャビティ12において均一な成形密度の圧粉体を成形することができる。

(もっと読む)

粉体圧縮成形機

【課題】成形品の密度又は寸法をより精確に所要の値に制御することができる粉体圧縮成形機を提供する。

【解決手段】メインコントローラMCが、杵間が所定範囲内になるように上杵31及び下杵32を制御する成形制御部と、上杵31及び下杵32の相対的な位置が所定範囲に達する以前に圧力センサ35a、35bにより検出された圧力が所定範囲を上回った場合又は、上杵31及び下杵32の相対的な位置が互いに近付いて所定範囲を超えた時点での圧力センサ35a、35bにより検出された圧力が所定範囲に達していない場合に、成形品の排除、及び圧縮成形動作自体の中止といった処理を行う監視制御部として機能する。

(もっと読む)

粉末成形装置およびそれを用いた粉末成形方法

【課題】キャビティへの原料粉末の充填量のバラツキを抑制し、安定して原料粉末をキャビティへ充填する粉末成形装置およびそれを用いた粉末成形方法を提供する。

【解決手段】ウイズドロアル式の粉末成形装置において、ベースプレート31とボルスタ30の間に加圧軸方向に上昇・下降を行う駆動手段33を設けて下固定パンチ32を上昇・下降可能にするとともに、駆動手段による下固定パンチの降下がベースプレートがボルスタと当接することで停止するようにし、駆動手段により下固定パンチを上昇させた状態でキャビティに原料粉末を充填した後、駆動手段により下固定パンチを降下させるとともに下固定パンチの下降と連動させてダイ20を降下し、ベースプレートをボルスタに当接させて下パンチの下降を停止するとともに下パンチの停止と連動させてダイの降下を停止する動作を行って粉末キャビティへの原料粉末の充填を完了する。

(もっと読む)

粉体圧縮成形機

【課題】粉体の特性や充填する量に拘わらず、所要量の粉体をより精確に臼孔に充填することができる粉体圧縮成形機を提供する。

【解決手段】本発明の粉体圧縮成形機は、例えば8つの臼孔21を設けたテーブル20を主たる要素とするテーブル体2と、臼孔21の上下に配置した上杵31及び下杵32の対を含む圧縮成形装置3と、臼孔21に原料粉体を充填するフィードシュー41を含む粉体供給装置4と、テーブル体2、圧縮成形装置3、粉体供給装置4等を内部空間に包有する筐体1とを具備し、フィードシュー41の、中心軸61回りの公転速度及び/又は公転方向を変化させることが可能なフィードシュー制御機構Xを備える。

(もっと読む)

粉末プレス成形装置

【課題】金型やダイを、駆動動力源であるシリンダ内に配置することで、装置の小型化、高精度化を目指した、粉末プレス成形装置を提供する。

【解決手段】シリンダ基体2に搭載し、中心軸Xに沿って列設した第1、第2、第3油圧シリンダと、第1〜第3油圧シリンダを構成するシリンダ部にそれぞれ介装して、シリンダ基体2の中心軸Xに沿って往復動するピストンと、第1〜第3油圧シリンダのシリンダ部間のうち、いずれかのシリンダ部間に配設したダイ8と、第1〜第3油圧シリンダにおけるピストンにそれぞれ搭載し、ピストンを中心軸Xに沿って駆動させて、ダイ8において、互いに突き合わせ、投入される粉末成形材料を中心軸Xに沿って加圧圧縮して粉末成形品を得る第1、第2、第3金型とを具備する。

(もっと読む)

セラミック造粒体用圧縮成形装置

【課題】設置する場所の湿度や温度を管理できない場合においても、成形ショット毎の製品バラツキを抑制できるセラミック造粒体用圧縮成形装置を提供する。

【解決手段】金型ダイス2から挿入された第一パンチ3及び第二パンチ4により、金型ダイス2内に充填されたセラミック造粒体100を圧縮するための圧縮成形機本体10と、圧縮成形機本体10の金型ダイス2内にセラミック造粒体100を充填するための充填器20と、供給ホッパ30とを備え、充填器20には、セラミック造粒体100の含水率WXを測定する水分率センサ21及び温度TXを測定する温度センサ22が備えられており、圧縮成形機本体10には圧縮成形時に生じる圧力Pxを測定する圧力センサ5が備えられており、含水率WX及び/又は温度TXに基づき、圧縮ピーク圧及び/又は、圧縮間隔を補正するような制御手段40を備えるセラミック造粒体用圧縮成形装置。

(もっと読む)

複雑形状焼結機械部品の成形金型

【課題】プラネタリキャリアを粉末冶金法で製造するにあたって、圧粉体を複数のパーツに分割して成形するのではなく全体を一体に型出し成形可能とする金型を提供する。

【解決手段】プラネタリキャリア1のフランジ部3を形成する下パンチ30が挿入される下ダイス孔11を有する下ダイス10と、プラネタリキャリア1のギヤ部4およびボス部5を形成する上パンチ60が挿入される上ダイス孔55を有する上ダイス50との間に、柱部7および柱部7間の窓部8を形成する中ダイス40を、径方向に分割可能に組み込み、一体成形可能とした。

(もっと読む)

粉体成形装置及び粉体成形体の製造方法

【課題】成形体が押し出される際にダイス上面の凹凸部の係合、成形体同士の接触などによる割れ・欠けの問題を解消する。

【解決手段】充填工程(2)で、フィーダ36の開口部から原料が供給されるとともに、下型33が所定量降下し、臼型31の内部に粉体Pが充填される。フィーダ後退工程(3)でフィーダ36及び多孔板40が後退する。加圧成形工程(4)で上型32と下型33とにより成形される。この時、上型32は多孔板40の孔を介して通過する。原点復帰/脱型工程(5)で、成形が完了した成形体は下型33によって多孔板40の孔内部に脱型される。その後、フィーダ前進/押し出し工程(1)で、多孔板40及びフィーダ36が前進方向へ移動する。その際、複数の成形体35は多孔板40の開口の壁面で個別に押し出され、シュータ38を滑り落ち、所定の収集領域に収集される。

(もっと読む)

ブリケット成形装置

【課題】 多量のブリケットを連続して成形することのできるブリケット成形装置を提供すること。

【解決手段】 ブリケット成形装置10に、上端部が材料充填口21bで下端部がブリケット取出口に形成された成形用凹部21aを備えた成形用金型21、材料充填口21bを開閉する上蓋29b、ブリケット取出口を開閉する下蓋25、成形材料を押圧するプランジャ22および駆動装置30を設けた。そして、駆動装置30の作動により、上蓋29b、下蓋25およびプランジャ22が連動して移動して、成形材料を成形用凹部21a内で成形し、ブリケットBにしたのちにブリケット取出口から取り出すようにした。また、ホッパー15から供給される成形材料を成形用凹部21aに充填する材料搬送部26と、ブリケットBをブリケット取出口に移動させる押出部ピン24とを設けた。

(もっと読む)

1 - 10 / 14

[ Back to top ]