国際特許分類[B65B57/02]の内容

処理操作;運輸 (1,245,546) | 運搬;包装;貯蔵;薄板状または線条材料の取扱い (154,615) | 物品または材料を包装するための機械,器具,装置または方法;荷解 (11,467) | 自動制御,検査,警報または安全装置 (658) | 結束または被包材料,容器または包装体の欠如,存在,異常な繰出または置き違えに応答するもの (279)

国際特許分類[B65B57/02]の下位に属する分類

さらにそのような材料,容器または包装体の繰出しの制御または停止の作動をするもの (24)

さらに包装される物品または材料,の繰出しの,制御または停止の作動をするもの (3)

さらに全体として機械の停止または速度制御作動をするもの (2)

国際特許分類[B65B57/02]に分類される特許

11 - 20 / 250

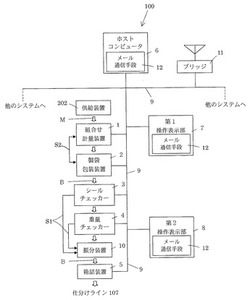

装置間情報伝達システム

【課題】上流側から下流側にかけて、互いに関連する複数の装置が配置されている生産ラインにおいて、上流側と下流側の作業者の連絡不足によって作業上の混乱や不測の事故等を招く危険性を回避することのできる装置間情報伝達システムを提供する。

【解決手段】袋詰商品の生産ラインに用いられる各種の装置と複数の操作表示部とがネットワークを介して接続する。各操作表示部は、自身の管理下にある複数の装置と交信して、管理下にある各装置の稼動状況を表示するとともに、各装置の運転条件や動作指令を各装置に送信する機能を備える。加えて、メッセージを入力し、それを指定したアドレスに送信するとともに、自身がアドレスとされたメッセージを受信するメール通信手段を備

える。

(もっと読む)

生産ラインの管理装置

【課題】生産ラインの稼働率低下の要因を容易に特定することができる生産ラインの管理装置を提供する。

【解決手段】生産ライン管理装置7は、第1計算部711と、第2計算部712と、第3計算部713とを備える。第1計算部711は、包装装置運転時間と包装装置設定能力とに基づいて、目標排出回数を計算する。目標排出回数は、包装装置運転時間に計量装置が正量の物品を排出する回数の目標値である。第2計算部712は、正量排出回数と、第1計算部711によって計算された目標排出回数と、の比である正量率を計算する。正量排出回数は、所定期間内に計量装置が正量の物品を実際に排出した回数である。第3計算部713は、第2計算部712によって計算された正量率と、包装装置運転時間と、に基づいて、計量装置損失時間を計算する。計量装置損失時間は、計量装置に起因する包装装置の損失時間である。

(もっと読む)

カートニングマシン及び被収容物入りカートンの製造方法

【課題】被収容物が収容されていないカートンが流通してしまうことを阻止する。

【解決手段】カートニングマシンは、カートンCを搬送するカートンコンベア31と、カートンコンベア31に沿って被収容物Rを搬送する被収容物コンベア21と、被収容物RをカートンCに挿入する挿入装置41と、被収容物RのカートンCへの挿入完了地点EPよりも上流側に設けられてカートンC及び被収容物Rの検知を同時に行う相互検査センサ51と、仮想直交線VSLから挿入完了地点EPまでのカートンCの有無を検知するエリアセンサ55と、一旦停止した後はエリアセンサ55でカートンCが無いことが検知されるまではカートンコンベア31及び被収容物コンベア21の再起動を許可しない制御をする制御装置とを備える。而して、カートンCに対応する被収容物Rが被収容物コンベア21に存在しない状態でラインが稼働することを確実に回避できる。

(もっと読む)

シール不良検査装置

【課題】ヒートシールされた軟包装体のシール状態に問題がないかどうかを、中に内容物が何も入っていない状態で、比較的簡単な方法により短時間で判別できるような検査方法を提供する。

【解決手段】ヒートシール部分と、ヒートシールされていない部分で、反射光の拡散特性が異なることを利用して、拡散の少ない収束光2を発するような照明光源1と、複数台のカメラ5〜7を用いて、検査物体3からの反射光4を、カメラで撮影して、ヒートシール部は、多くのカメラで明るく写るのに対し、非ヒートシール部は、少ないカメラでしか明るく見えないことから、ヒートシールされた部分とされていない部分を判別することができる検査方法である。

(もっと読む)

連続包装体の送り制御装置

【課題】収容部との厚みの差の少ない横シール部を安定して検出して横シール部を正確に切断可能にできる連続包装体の送り制御装置を提供する。

【解決手段】送り制御装置は、所定の小袋部分26の袋長の測定値が前記許容範囲を超えたと判定された場合に、所定の小袋部分26についての袋長を前記算出した平均袋長に代替えし、かつ、所定の小袋部分26の次に搬送される小袋部分26の袋長の測定を行い(測定制御手段46)、前記代替えした平均袋長および次の小袋部分26の袋長の測定値を合計した値が、2つ分の小袋部分26の前記許容範囲内か否かを判定し(第2の袋長判定手段48)、前記平均袋長および次の袋長測定値の合計した値が、2つ分の小袋部分26の前記許容範囲内であると判定された場合に、送り制御は正常であるとして送り制御を続行する。

(もっと読む)

箱詰め装置

【課題】所定の異常が生じた場合に、ライン全体の処理能力が低下することを防ぐこと。

【解決手段】搬送路の一方の端部にある整列物品群の欠品及び物品の姿勢異常を検知する整列物品群異常検知器45と、箱待機位置に箱が待機しているか否かを検知する箱待機検知器24と、箱詰機構及び物品整列搬送装置6を制御する制御器31と、を備え、制御器31は、整列物品群異常検知器45で整列物品群の欠品及び姿勢異常の少なくともいずれかを検知した場合、又は箱待機検知器24で箱待機位置に箱が待機していないことを検知した後所定の条件が満たされない場合に、搬送路を搬送される整列物品群を搬送路の側方の物品押込位置へ押し出さないようにして、搬送路の一方の端部にある整列物品群を搬送路の他方の端部まで搬送するよう、箱詰機構及び物品整列搬送装置6を制御する。

(もっと読む)

包装機における不良シール袋の検出方法

【課題】包装袋の横シール部不良を検出する方法を提供する。

【解決手段】包装袋の上縁の基準線101aから上に所定距離(c1)の位置に上限1センサ51aを設置し、前記基準線から下に所定距離(d)の位置に下限センサ52を設置して、上限1センサ51aと下限センサ52の受光量に基づいて包装袋の不良を判断する検出方法。

(もっと読む)

連結包装製品の製造装置及び製造方法

【課題】連結包装製品の製造効率を高める。

【解決手段】第1の設定数の包装品が列状に連結されている連結包装製品の製造装置10は、複数の包装品が列状に連結されている包装品連結体を形成して搬送し、包装品連結体内の包装品がそれぞれ良包装品か不良包装品かを判断し、第1の設定数の良包装品が連続して搬送されるごとに包装品連結体を切断すると共に、良包装品と不良包装品との間で包装品連結体を切断し、それにより、第1の設定数の良包装品から構成される良製品、第1の設定数よりも少ない数の良包装品から構成される端数製品、及び、少なくとも1つの不良包装品から構成される不良製品を形成し、良製品、端数製品、及び不良製品をそれぞれ互いに異なる搬送経路に沿って搬送する。

(もっと読む)

密封容器検査方法及び密封容器検査装置

【課題】 隣接する不良品容器の存在により良品容器のセンサ出力値が変化したときでも、密封状態の良否判定を正確に行う。

【解決手段】 カートンケースに収納されたカップ型容器の蓋部のうち、該蓋部における中心部と、この中心部から所定距離離れた二点とにおいて、該蓋部との距離を測定する測定手段23と、二点の位置の平均値と中心部の位置との差を判定値として算出し、この判定値が所定範囲を逸脱していると、該カップ型容器が不良品であると判定する判定手段27とを備え、二点のうちの一点と中心部との間の距離を抽出点距離とし、この抽出点距離が、良品のカップ型容器と不良品のカップ型容器が隣同士で配置されているときに、良品のカップ型容器について算出された判定値が所定範囲を逸脱しない値を示すように設定された距離である。

(もっと読む)

ラベル装着システム

【課題】 ラベル装着済みの被装着部材の生産性を高く維持することができるラベル装着システムを提供すること。

【解決手段】 複数の被装着部材Bをラベル供給位置αへと順次搬送する被装着部材搬送手段1と、ラベル供給位置αへと順次搬送されてきた被装着部材BごとにラベルLを供給するラベル供給手段2と、を備えたラベル装着システムAである。ラベル装着システムAは、特定の被装着部材B(n)に供給されるべきラベルLが不良ラベルLxであることを検出する不良ラベル検出手段3と、特定の被装着部材B(n)より一つ前の搬送順となる被装着部材B(n−1)にラベルLが供給されてから、特定の被装着部材B(n)がラベル供給位置αに搬送されるまでの間に、不良ラベルLxをそのままラベル供給手段2に供給させ、当該不良ラベルLxを未装着ラベルとして排出させるラベル供給制御手段5と、を備えている。

(もっと読む)

11 - 20 / 250

[ Back to top ]