国際特許分類[C03B37/005]の内容

化学;冶金 (1,075,549) | ガラス;鉱物またはスラグウール (20,277) | ガラス、鉱物またはスラグウールの製造または成形;または、ガラス、鉱物またはスラグウールの製造または成形における補助プロセス (8,207) | 軟化されたガラス,鉱物またはスラグからのフレーク,繊維またはフィラメントの製造または処理 (1,181) | フレークの製造 (12)

国際特許分類[C03B37/005]に分類される特許

1 - 10 / 12

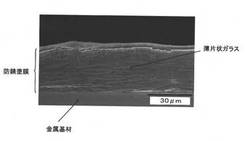

薄片状防錆顔料

【課題】更なる防錆性能を改良した薄片状防錆顔料を提供する。

【解決手段】薄片状粒子を含有する防錆顔料であって、前記薄片状粒子がリン酸系ガラスであり、好ましくは、リン酸系ガラスの組成が、モル%で表して、P2O5 :20〜80%、Fe2O3:5〜50%、RO(MgO、CaO、ZnOから選択される1種以上の合計):5〜50%で表される組成物から成り、前記薄片状粒子が、長さ3〜200μm、幅1〜150μm、厚さ0.01〜5μm、アスペクト比(長さ/厚み)3以上、であることを特徴とする防錆顔料。

(もっと読む)

両面が平滑な表面であるフレーク状ガラス体

【課題】本発明は、従来技術では作製することができなかった、両面が平滑な表面であるフレーク状ガラス体を提供することを課題とする。

【解決手段】両面が平滑な表面とするために、従来の製造方法のようにローラーや基板などの成形・加工装置表面にガラスを接触させることなく、非接触でフレーク状ガラス体を作製する。本発明により得られた両面が平滑な表面であるフレーク状ガラス体は、両面の平滑性が高いため、従来のフレーク状ガラス体に比べより高い光輝感が得られる。

(もっと読む)

薄片状ガラスの製造方法

【課題】厚みの揃った薄片状ガラスが得られる製造方法を提供すること。

【解決手段】回転する平板状、カップ又は球体状の第1拡散部表面にガラス融液を供給する供給過程、遠心力により該第1拡散部表面の周縁から放射方向外向きにガラス融液を引き出す第1拡散過程、第1拡散部を囲むように配置した回転する筒状の第2拡散部内壁表面に、第1拡散過程で引き出したガラス融液を接触させ、遠心力と重力により第2拡散部内壁表面の下端から放射方向外向きにガラス融液を引き出す第2拡散過程、第2拡散過程で引き出したガラス融液が、第2拡散部の下端を囲むように配置した1対のプレートの間の間隙内に入るように、該プレート間を通過する空気流によって放射方向に移動するようにし、それによってガラス融液を平らに維持しつつ該ガラス融液を固化する際に薄片状に破砕するように放射方向に引き出す固化・破砕過程を有することを特徴とする薄片状ガラスの製造方法。

(もっと読む)

フレーク状ガラス体の製造方法

【課題】従来技術と比べて簡便な手段で、表面が平滑でかつ4μm未満の所望の厚さでフレーク状ガラス体を製造する方法を提供。

【解決手段】溶融ガラス9に気体を導入し、該溶融ガラス9からなる第1の中空状体6を形成する工程A、第1の中空状体6と薄肉化用リング1を少なくとも1個接触させる工程B、第1の中空状体6に気体を導入し、薄肉化用リング1との接触点で囲まれた部分の溶融ガラス9を押し出して該リング1の内壁を通過せしめ、第2の中空状体7を形成する工程C、第2の中空状体7を破砕し、フレーク状ガラス体を形成する工程D、及び、フレーク状ガラス体を回収する工程Eを有することを特徴とするフレーク状ガラス体の製造方法。

(もっと読む)

金属被覆フレーク状ガラス、それを含む樹脂組成物、およびその製造方法

【課題】本発明の目的は、金属被覆層の腐食を可能な限り防止した金属被覆フレーク状ガラスを提供することにある。

【解決手段】本発明の金属被覆フレーク状ガラスは、フレーク状ガラスと、該フレーク状ガラスの表面を被覆するようにして形成された金属被覆層と、該金属被覆層の表面を被覆するようにして形成された酸化珪素質保護層とを含み、該酸化珪素質保護層は、該金属被覆フレーク状ガラスの全体に対して0.05〜0.5質量%の量となる窒素を含有することを特徴とする。

(もっと読む)

ガラス薄片の製造方法とその製造装置

【課題】装置を大型化しなくても溶融ガラスの供給量を大きくしてその生産能力を向上させ得るガラス薄片の製造方法とその製造装置を提供すること。

【解決手段】溶融ガラスMをフィーダ1の供給路11に一対の成形ロール2の軸方向と平行に並ぶ複数の流出口12、12、12から互いに隙間をあけて流下させ、供給された溶融ガラスMを一対の成形ロール2・2上で一体化させてガラス溜りPにした後、薄板状にロール成形し、得られたガラス薄板Lを破砕手段により破砕してガラス薄片を製造する。

(もっと読む)

フレーク状ガラス体の製造方法

【課題】従来技術と比べて生産性を低下させることなく、表面が平滑なフレーク状ガラス体を製造する方法を提供する。

【解決手段】溶融ガラス流出口にて溶融ガラス液面を形成する工程、該溶融ガラス液面の近傍へ気体を導入して空気層を内部に有する中空状ガラスを形成する工程、形成された該中空状ガラスを破砕する工程、を製造工程に含むことを特徴とするフレーク状ガラス体の製造方法。さらに、中空状ガラスを破砕する工程において、中空状ガラス表面に気体をあてることによって該中空状ガラスを破砕することを特徴とする。

(もっと読む)

フレーク状ガラス体の製造方法

【課題】従来技術と比べて簡便な手段で、表面が平滑なフレーク状ガラス体を所望の厚さで製造する方法を提供する。

【解決手段】溶融ガラス1中に設けたノズル3から該溶融ガラス1中に気体を導入し、ノズル3先端に付着した気泡を溶融ガラス1内に形成する工程A、溶融ガラス1内に形成された気泡にノズル3から気体を導入し続けることで、気泡の体積を増加させて該気泡を液面に到達せしめ、液面に到達した気泡の部位が液面部にある溶融ガラスを溶融ガラス1の液面レベルより上方に押し出して、該気泡の一部6’を溶融ガラス1内部に含んでなるドーム状体7を溶融ガラス1の液面上に形成する工程B、ドーム状体7を破砕してフレーク状ガラス体を形成する工程C、フレーク状ガラス体を吸引して回収する工程Dを有することを特徴とするフレーク状ガラス体の製造方法。

(もっと読む)

着色されたガラスフレーク

10μm未満の厚みを有し、材料のバルクにわたって着色されたガラスフレーク。上記フレークは、少なくとも部分的には結晶質であってもよく、及び/又は1又は複数のクラスターを含んでいてもよい。かかるフレークの製造方法には、造核剤及び着色剤を加えること、上記フレークを加熱し、それらの結晶化及び/又はクラスター化の程度及び/又は性質を変えることが含まれる。 (もっと読む)

鱗片状ガラスの製造方法

【課題】十分な可視光吸収能を有する鱗片状ガラスの製造方法を提供する。

【解決手段】遷移金属酸化物としてT−Fe2O3を10質量%を超えて含有し、かつ厚さ15μmに成形したときにA光源を用いて測定した可視光透過率が85%以下となるガラス組成物が得られるようにガラス原料を調合し、ガラス原料を熔融し、さらに鱗片状ガラスへと成形する、ガラス組成物からなる鱗片状ガラスの製造方法とする。ただし、T−Fe2O3はガラス組成物における全Feから換算したFe2O3である。

(もっと読む)

1 - 10 / 12

[ Back to top ]