国際特許分類[C04B35/64]の内容

化学;冶金 (1,075,549) | セメント;コンクリート;人造石;セラミックス;耐火物 (33,771) | 石灰;マグネシア;スラグ;セメント;その組成物,例.モルタル,コンクリートまたは類似の建築材料;人造石;セラミックス;天然石の処理 (33,771) | 組成に特徴を持つ成形セラミック製品;セラミック組成;セラミック製品を製造するための無機化合物粉末の処理 (8,938) | 製造方法;セラミック製品を製造するための無機化合物粉末の処理方法 (1,882) | 焼成または焼結方法 (651)

国際特許分類[C04B35/64]の下位に属する分類

加圧焼結 (68)

遊離金属または遊離けい素を含む組成物の反応焼結 (6)

国際特許分類[C04B35/64]に分類される特許

1 - 10 / 577

切削焼結用セラミックス仮焼材料およびその製造方法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

セラミック基板の製造方法

Notice: Undefined index: from_cache in /mnt/www/gzt_ipc_list.php on line 285

焼結体及びその製造方法

【課題】優れたリチウムイオン伝導性を備える焼結体及びその製造方法を提供する。

【解決手段】 Li,La及びZrを含有し、リチウムイオン伝導性を備えるガーネット型複合金属酸化物からなり、94〜98%の範囲の相対密度を備えるとともに、空隙が1nm以上かつ100nm未満の範囲の最大長を有する焼結体である。前記焼結体は、Li化合物とLa化合物とZr化合物とを混合した混合原料を一次焼成し、粉末状の複合金属酸化物粉末を得る工程と、該複合金属酸化物粉末に対して、放電プラズマ焼結により二次焼成する工程とにより製造することができる。

(もっと読む)

焼結構造体の製造方法

【課題】セラミック積層基板のような焼結構造体を製造する際に、生積層体を焼成する過程において、セラミックグリーンシートが15〜30%程度収縮するため、焼結構造体の寸法精度を高めることが難しいという課題があった。

【解決手段】本発明の一態様に係る焼結構造体の製造方法は、板状体および基体を準備する準備工程と、板状体および基体を焼成一体化する焼成工程と、個片に分割する分割工程とを有しており、板状体に含まれる第1焼結材料と同じ焼成条件における焼結収縮率が第1焼結材料よりも小さい第2焼結材料を含み、複数の開口部を2次元配列して設けているとともに隣接する開口部間の隔壁の厚さを等しくした基体を用いることを特徴としている。

(もっと読む)

焼結体、スパッタリングターゲット及び成形型並びに焼結体の製造方法

【課題】 大型で均質な焼結体を安価に効率良く製造することを可能とし、放電特性や得られる薄膜の特性が良好な大型のスパッタリングターゲットを提供する。

【解決手段】 加圧圧縮時には充填した原料粉末に対して実質的に1軸方向からのみ加圧し、加圧終了後の減圧時には成形体に対して等方的に圧力を開放することが可能な構造を有する成形型を用いることにより、成形時のスプリングバックを効率よく解消して、高い成形圧力での冷間静水圧プレスを可能とする。これにより、バインダー等の有機物を含まない原料粉末を用いて、直接、形状精度の良い成形体を作製することができ、大型で均質、かつ、炭素含有量の少ない焼結体を効率よく高い歩留まりで製造することができる。

(もっと読む)

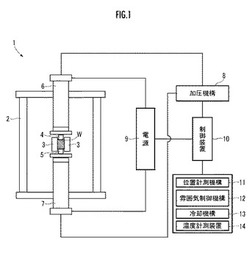

セラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法

【課題】本発明は、セラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関し、より詳細には、大型のセラミック基板の脱バインダーを円滑に行うことができるセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法に関する。

【解決手段】本発明は、焼成セッターと、上記焼成セッターの周りに配置され当該焼成セッターの厚さよりも大きい厚さを有する未焼成セラミック支柱と、上記焼成セッターと一定の間隔を置いて上記未焼成セラミック支柱上に配置されるセラミック基板と、を含むセラミック基板の焼成装置及びこれを用いたセラミック基板の焼成方法を提供する。本発明によると、セラミック基板よりも収縮率が大きいセラミック支柱と焼成加圧板を用いて大型のセラミック基板を加圧焼成することにより、基板の反りを抑制することができる。

(もっと読む)

セラミックシートの製造方法

【課題】得られるセラミックシート間の品質のばらつきを抑制しつつ、生産性をさらに向上させることが可能な、セラミックシートの製造方法を提供する。

【解決手段】本発明のセラミックシートの製造方法は、(I)セラミックシート用のグリーンシートをセラミック多孔質スペーサを介して互いに重ね合わせた積層体を作製し、当該積層体を、前記グリーンシートのシート面が鉛直方向に沿う向きに配置する工程と、(II)前記工程(I)における前記積層体に含まれる前記グリーンシートを焼成する工程と、を含む。

(もっと読む)

セラミック多層基板及びその製造方法

【課題】厚みの異なる基材層を備えても、基板の反り抑制の要求を十分に満足することができるセラミック多層基板及びその製造方法を提供する。

【解決手段】セラミック材料が焼結した、厚みが互いに異なる基材層12a〜12j,16a〜16eと、未焼結の無機材料粉末が、溶融後に固化したガラス材料を介して固着された、厚みが互いに異なる拘束層14a〜14j,18a〜18eとを備える。互いに積層された各1層の基材層及び拘束層からなる複数の積層要素11x,11yが互いに積層されている。積層要素のうち最も厚みの薄い基材層を含む積層要素11xの基材層12a及び拘束層14aの厚みをT0、D0とし、他の積層要素11yの基材層16a及び拘束層18aの厚みをTi、Diとし、(T0/D0)と(Ti/Di)のうち小さい方をKとすると、

|(Ti/Di)−(T0/D0)|≦0.2×K

である。

(もっと読む)

ハニカム焼成体の製造方法

【課題】焼成によって固着したハニカム焼成体と台座とを分離する際、ハニカム焼成体に損傷が生じることを防止して十分に高い歩留まりでハニカム焼成体を製造すること。

【解決手段】本発明のハニカム焼成体の製造方法は、上下方向に延びる複数の流路を形成し且つセラミクス原料を含む隔壁を有するグリーン成形体を焼成してハニカム焼成体を得る焼成工程を備え、当該焼成工程は、(A)上下方向に延びる複数の流路を形成し且つセラミクス原料を含む隔壁を有する台座にグリーン成形体を載置する工程と、(B)台座及びこれに載置されたグリーン成形体を焼成する工程と、(C)焼成後、ハニカム焼成体と台座とを分離する工程とを有し、(C)工程において、台座に対してグリーン成形体から遠ざかる方向に力を加えながら台座に対して当該台座の側方から衝撃を与える。

(もっと読む)

金属炭化物構造体または表面に金属炭化物層を形成した部材の製造方法

【課題】金属炭化物素材をムライトよりなるブランケットで囲んだ状態で、金属炭化物素材をマイクロ波で焼結させて金属炭化物構造体とする金属炭化物構造体の製造方法において、焼結後の金属炭化物構造体の表面加工を容易にする。

【解決手段】金属炭化物よりなる金属炭化物素材11をムライトよりなるブランケット30で囲んだ状態で、金属炭化物素材11をマイクロ波で焼結させて金属炭化物構造体10とする製造方法において、カーボンよりなりマイクロ波を透過する厚さのシート状をなす被覆材20によって、金属炭化物素材11の表面を被覆し、この被覆材20を介して金属炭化物素材11とブランケット30の内面とを接触させた状態で焼結を行った後、金属炭化物構造体10を、被覆材20とともにブランケット30から取り出す。

(もっと読む)

1 - 10 / 577

[ Back to top ]