国際特許分類[C21C1/02]の内容

化学;冶金 (1,075,549) | 鉄冶金 (18,991) | 銑鉄の処理,例.精製,錬鉄または鋼の製造;鉄系合金の溶融状態での処理 (3,894) | 銑鉄の精製;鋳鉄 (717) | 脱りんまたは脱硫 (464)

国際特許分類[C21C1/02]に分類される特許

1 - 10 / 464

インペラ回転軸の断面形状決定方法およびそれを用いたインペラ回転軸

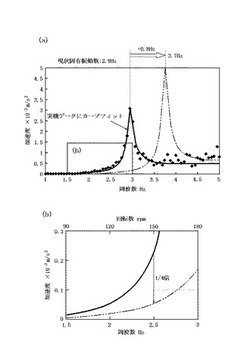

【課題】溶銑の脱硫効率を向上させるために、インペラの回転数を現状より高回転にしても、KR装置が振動しないインペラの回転軸の形状決定方法を提供する。

【解決手段】インペラの現状固有振動数および周波数応答曲線を求め、目標とする回転数における振動の加速度が予め定めた加速度以下となる目標曲げの固有振動数を定め、ついでインペラの固有振動数が上記目標曲げの固有振動数となるように、以下の式(1)を用いて、回転軸の目標断面2次モーメントを求め、さらに上記目標断面2次モーメントを満足するように、インペラの回転軸の断面形状を決定する。ft=α・It-1/2・・・(1)(α=fp/Ip-1/2)ただし、ft:インペラ回転軸の目標曲げの固有振動数[Hz]、It:インペラ回転軸の目標断面2次モーメント[m4]、fp:インペラ回転軸の現状固有振動数[Hz]、Ip:インペラ回転軸の現状曲げ断面2次モーメント[m4]。

(もっと読む)

粉体吹込み方法及び装置

【課題】容器内の非対称な位置に吹込み位置を変化させることができ、もって攪拌効率、反応効率の向上効果を図れる粉体吹込み方法を提供する。

【解決手段】溶融金属の成分を調整するために粉体を容器3内の溶融金属に吹き込む粉体吹込み方法において、ランス1を支持する台車2を水平面内において円弧又は円の軌道に沿って円周方向に移動させながら、ランス1の先端から容器3に貯蔵された溶融金属5にキャリアガスと共に粉体を吹き込む。

(もっと読む)

攪拌式脱硫装置用の集塵装置及び集塵方法

【課題】攪拌式脱硫装置の操業中の発塵を抑制することができる攪拌式脱硫装置用の集塵装を提供する。

【解決手段】溶銑を貯蔵する容器1の上方を覆う集塵フード3にインペラ軸2が昇降可能な開口7を開ける。集塵フード3には、開口7とインペラ軸2との間の隙間を塞ぐシール部材4を設ける。インペラ軸2を集塵フード3の開口7を介して下降させてインペラ2aを容器1に入れるとき、集塵フード3に支持されたシール部材4が集塵フード3の開口7とインペラ軸2との間の隙間を塞ぐようにする。そして、インペラ軸2を集塵フード3の開口7を介して上昇させてインペラ2aを容器1から出すとき、インペラ2aがシール部材4に接触するのを防止するようにシール部材4を集塵フード3から上昇させる。

(もっと読む)

溶銑の脱硫方法

【課題】 機械攪拌式脱硫装置で攪拌されている溶銑に脱硫剤を搬送用ガスとともに上吹き添加して溶銑を脱硫するにあたり、反応性に優れる細粒の脱硫剤の飛散を抑制して、少ない脱硫剤使用量で効率良く溶銑を脱硫する。

【解決手段】 機械攪拌式脱硫装置を用いた溶銑3の脱硫方法において、インペラー4によって攪拌されている溶銑の浴面上に、軸心が鉛直方向を向き且つ鉛直方向に移動可能に配置された上吹きランス5であって、その先端の面が水平面に対して前記インペラー側に向いて傾斜している上吹きランスを介して搬送用ガスとともに粉状のCaO系脱硫剤を上吹き添加して脱硫処理する。

(もっと読む)

可燃性ガスを発生する精錬剤を用いた精錬処理方法

【課題】精錬剤から発生した可燃性ガスが大気中に放出されることを可及的に抑制しつつ確実に精錬を行う。

【解決手段】本発明の精錬処理方法は、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる前に、非発生精錬剤の吹き込みを開始した後、吹き込み用ランス3の吐出口6を溶鉄に浸漬させる。吐出口6の浸漬深さを50mm〜200mmとして非発生精錬剤から発生精錬剤に吹き込みを切り替える。発生精錬剤を吹き込むときの固気比を3kg/Nm3以上としてさらに吐出口6の浸漬深さを200mmより大きくする。再び吐出口6の浸漬深さを50mm〜200mmとして発生精錬剤から非発生精錬剤に吹き込みを切り替える。切り替え後の非発生精錬剤の固気比を3kg/Nm3以上とし且つ溶鉄中で1分以上吹き込むものである。

(もっと読む)

非焼成溶銑脱りん材および非焼成溶銑脱りん材を用いた溶銑の脱りん方法

【課題】高温での加熱溶融処理を行うことなく製造した低融点の非焼成溶銑脱りん材に関する発明であり、その非焼成溶銑脱りん材を使用することにより、溶銑の脱りんコストを大幅に削減する。

【解決手段】乾ベースで、鉄分の総含有率が50質量%以上の粉粒状の鉄鉱石類と、粉粒状の酸化カルシウム含有物質とを混合し塊成化した溶銑脱りん材であって、酸化アルミニウムの含有率が10質量%以下、全鉄分に対する酸化カルシウムの質量比が0.4以上1.4以下であるとともに、鉄鉱石類と酸化カルシウム含有物質とが滓化した状態で結合していない非焼成溶銑脱りん材とする。

(もっと読む)

脱硫スラグからの硫黄の除去方法

【課題】 溶銑の脱硫処理で発生する脱硫スラグに含有される硫黄を効率的に除去することによって、含有される硫黄の影響を受けることなく、脱硫スラグをCaO源として製銑工程及び製鋼工程に有効にリサイクル活用する。

【解決手段】 本発明の脱硫スラグからの硫黄の除去方法は、溶銑の脱硫処理において発生した硫黄を含有する脱硫スラグを、雰囲気温度が1100〜1400℃の範囲であり、且つ、雰囲気のCO/CO2比が前記脱硫スラグ中の硫黄化合物の形態に応じて調整された雰囲気中に曝し、前記脱硫スラグ中の硫黄をSOxとして気相側に除去する第1の工程と、前記第1の工程において気相側に除去されたSOxを含有する排ガスを脱硫処理する第2の工程と、前記第1の工程によって硫黄含有量が低下した脱硫スラグを製銑工程または製鋼工程でのCaO源としてリサイクルする第3の工程と、を有する。

(もっと読む)

バーナー機能を付与した粉体吹込みランス、その粉体吹込みランスを用いた溶鉄の精錬方法および金属溶湯の溶融還元方法

【課題】溶銑配合率を低減し得る粉体吹込みランス、その吹込みランスを用いた溶鉄の精錬方法を提案する。

【解決手段】円形軌道に沿い間隔をおいて配列され、鉄浴型精練炉に収容された鉄浴中へ酸素ガスを吹込む複数の噴出開口を有する精錬用酸素ガス吹込みノズル5b1と、前記円形軌道の中心軸と同軸になる軸芯を有し、該精錬用酸素ガス吹込みノズルの内側にて火炎を形成するとともに、該火炎によって着熱された粉体を前記鉄浴中へ吹き込む噴出開口を有するバーナーノズル5b2とを備えた粉体吹込みランスにおいて、前記精練用酸素ガス吹込みノズル5b1の噴出開口と前記バーナーノズル5b2の噴出開口との位置関係を示す指標Fを調整することにより、精錬用酸素ガスとバーナーによる火炎の干渉が小さくなり、火炎温度が高位に保たれて粉体が効率的に加熱され、溶鉄着熱効率の向上を図る。

(もっと読む)

溶銑予備処理の制御方法および制御装置

【課題】多くの労力を要することなく溶銑予備処理後の溶銑中の燐濃度を精度高く目標値に制御すること。

【解決手段】塩基度算出部31が、推定チャージの操業条件と操業実績データベース2に格納されている過去チャージの操業条件との間の距離を類似度として算出し、過去チャージの操業条件およびスラグ塩基度と算出された類似度とを用いて、溶銑予備処理におけるスラグ塩基度を算出するための回帰式を作成し、作成された回帰式を用いて推定チャージの操業条件で溶銑予備処理を行った場合のスラグ塩基度を算出する。そして、石灰投入量算出部32が、塩基度算出部31によって算出されたスラグ塩基度に基づいて推定チャージの溶銑予備処理を行う際に必要な石灰量を算出し、石灰投入量制御部33が、石灰投入量算出部32によって算出された石灰量に基づいて、溶銑に投入する石灰量を制御する。

(もっと読む)

溶銑の脱燐処理方法

【課題】 脱燐反応を阻害することなく且つ脱燐処理能力を低下させることなく、炭素源の添加によって溶銑の脱炭を抑制しながら溶銑の予備脱燐処理を行う。

【解決手段】 精錬容器2に収容された溶銑15の浴面に向けて上吹きランス3を介して酸素ガスを吹き付けるとともに、溶銑浴面の酸素ガスの吹き付け面に向けてCaO系脱燐用媒溶剤17を吹き付けて溶銑を予備脱燐処理する際に、前記精錬容器内に、バイオマス由来の、灰分含有量が9質量%以下である炭素源21を添加する。

(もっと読む)

1 - 10 / 464

[ Back to top ]