国際特許分類[C22C38/00]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 合金 (38,126) | 鉄合金,例.合金鋼 (19,815)

国際特許分類[C22C38/00]の下位に属する分類

けい素を含有するもの (101)

マンガンを含有するもの (453)

アルミニウムを含有するもの (1,150)

ニッケルを含有するもの (79)

コバルトを含有するもの (43)

タングステン,タンタル,モリブデン,バナジウムまたはニオブを含有するもの (266)

チタンまたはジルコニウムを含有するもの (1,059)

銅を含有するもの (256)

クロムを含有するもの (6,130)

鉛,セレン,テルル,アンチモンまたは0.04重量%より多く硫黄を含有するもの (1,379)

国際特許分類[C22C38/00]に分類される特許

71 - 80 / 8,899

材質均一性に優れた高張力熱延鋼板およびその製造方法

【課題】高強度と良好な加工性(伸びフランジ性)を兼ね備え、しかも材質均一性に優れた高張力熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C :0.03%以上0.07%未満、Si:0.3%以下、Mn:0.5%以上2.0%以下、P :0.025%以下、S :0.005%以下、N :0.0060%以下、Al:0.1%以下、Ti:0.07%以上0.11%以下、V :0.08%以上0.15%未満を、TiおよびVが0.18 ≦ Ti+V ≦ 0.24(Ti、V:各元素の含有量(質量%))を満足するように含有し、残部がFeおよび不可避的不純物からなる組成と、フェライト相の組織全体に対する面積率が95%以上であるマトリックスと、TiおよびVを含み平均粒子径が10nm未満である微細炭化物が分散析出し、該微細炭化物の組織全体に対する体積比が0.0020以上である組織とを有する引張強さが780MPa以上の熱延鋼板とする。

(もっと読む)

高透磁率方向性電磁鋼材

【課題】優れた加工及び磁気特性を有する高透磁率の方向性電磁鋼板の製造方法を提供する。

【解決手段】重量%で、約2.5から約4.5%までの珪素と、約0.1から約1.2%までのクロムと、約0.02から約0.08%までの炭素と、約0.01から約0.05%までのアルミニウムと、約0.1%までのイオウと、約0.14%までのセレンと、約0.03から約0.15%までのマンガンと、約0.02%までの錫と、約1%までの銅と、必要な鉄及び残留要素とのバランスとを有するものであり、少なくとも毎秒30℃の割合で875〜950℃から400℃以下の温度まで冷間圧延される前に焼鈍された後、急冷される。少なくとも80%の最終圧下により1以上の工程で冷延圧下され、焼鈍され、脱炭され、そして少なくとも片面が焼鈍分離剤で被覆される。最終焼鈍は、安定した2次粒成長と、少なくとも1840の796A/mで測定される透磁率とを有する。

(もっと読む)

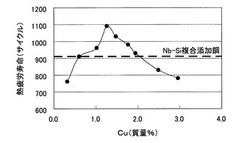

フェライト系ステンレス鋼

【課題】高価な元素であるMo、Wを添加することなく、Nb含有量を最小限とした熱疲労特性と耐酸化性に優れたフェライト系ステンレス鋼を提供する。

【解決手段】質量%で、C:0.020%以下、Si:3.0%以下、Mn:3.0%以下、P:0.040%以下、S:0.030%以下、Cr:10〜25%、N:0.020%以下、Nb:0.005〜0.15%、Al:0.20%未満、Ti:5×(C%+N%)〜0.5%、Mo:0.1%以下、W:0.1%以下、Cu:0.55〜2.0%、B:0.0002〜0.0050%、Ni:0.05〜1.0%を含有し、残部がFeおよび不可避的不純物からなることを特徴とするフェライト系ステンレス鋼。ここで、5×(C%+N%)中のC%、N%は各元素の含有量(質量%)を表す。

(もっと読む)

深絞り性およびコイル内材質均一性に優れた高強度冷延鋼板およびその製造方法

【課題】深絞り性およびコイル内材質均一性に優れた高強度冷延鋼板およびその製造方法を提案する。

【解決手段】成分組成は、質量%でC:0.010〜0.060%、Si:0.5%超1.5%以下、Mn:1.0〜3.0%、P:0.005〜0.100%、S:0.010%以下、sol.Al:0.005〜0.500%、N:0.0100%以下、Nb:0.010〜0.100%、Ti:0.015〜0.150%を含有し、かつ(Nb/93)/(C/12)<0.20、0.005≦C*≦0.025、(Nb/93+Ti*/48)/(C/12)≧0.150(C*=C-(12/93)Nb-(12/48)Ti*、Ti*=Ti-(48/14)N-(48/32)Sである)を満足し、残部が鉄および不可避的不純物からなる。組織は、面積率で70%以上のフェライト相と、3%以上のマルテンサイト相を有する。さらに、引張強さが440MPa以上、平均r値が1.20以上である。

(もっと読む)

ホイスラー型鉄系熱電材料及びその製造方法

【課題】C含有に起因して特性が悪化する問題を解決し、熱電特性に優れたFe2VAl基のホイスラー型熱電材料を提供する。

【解決手段】下記式(1)で表されるFe2VAl基ホイスラー化合物にて熱電材料を構成する。そのホイスラー化合物母材内に不可避的不純物として含まれるCは0.15質量%以下とし、またC+O+Nは0.30質量%以下とする。(Fe1-aM1a)2−x−y(V1−bM2b)1+x(Al1−cM3c)1+y・・・式(1)但し、M1は3d,4d,5d遷移金属元素(Feを除く)からなる群から選ばれた1種以上の元素、M2は3d,4d,5d遷移金属元素(Vを除く)からなる群から選ばれた1種以上の元素、M3はIIIb(Alを除く),IVb(但しCを除く),Vb(但しNを除く)族元素からなる群から選ばれた1種以上の元素で、a≦0.2,b≦0.4,c≦0.4,|x|≦0.2,|y|≦0.2である。

(もっと読む)

溶融亜鉛めっき鋼管

【課題】めっき付着量が550g/m2以上と溶融亜鉛めっき層が比較的厚く形成された場合であっても、優れた曲げ加工性を有し、溶融亜鉛めっき層の剥離を抑制することが可能な溶融亜鉛めっき鋼管を提供する。

【解決手段】鋼管11の表面に溶融亜鉛めっき層20が形成された溶融亜鉛めっき鋼管10であって、溶融亜鉛めっき層20におけるめっき付着量が550g/m2以上とされ、溶融亜鉛めっき層20のうち鋼管11表面との界面に形成されるδ層21の厚さが9μm以下とされていることを特徴とする。

(もっと読む)

冷延鋼板の製造方法

【課題】深絞り性に優れた冷延鋼板を、高効率に生産する

【解決手段】質量%で、C:0.010%未満、Si:1.5%以下、Mn:2.0%以下、P:0.10%以下、S:0.010%以下、Al:0.0005〜0.10%、N:0.0060%以下、Ti:0.001〜0.10%およびNb:0.001〜0.10%を含有するとともに、(C/12+N/14+S/32)/(Ti/48+Nb/93)が1.4以下であり、残部Feおよび不純物からなる鋼塊または鋼片に、(Ar3点−30℃)以上で圧延を完了する熱間圧延を施し、熱間圧延完了後0.5秒間以内に400℃/秒以上の平均冷却速度で750℃まで冷却し、400℃以上640℃未満で巻き取った後、酸洗し、圧下率60〜95%で冷間圧延し、750〜880℃で焼鈍する。

(もっと読む)

強度と加工性の均一性に優れた高張力熱延鋼板およびその製造方法

【課題】高強度と良好な加工性(伸びフランジ性、曲げ加工性)を兼ね備え、しかも引張強さが980MPa以上である強度と加工性の均一性に優れた高張力熱延鋼板およびその製造方法を提供する。

【解決手段】質量%で、C :0.05%超0.13%以下、Si:0.3%以下、Mn:0.5%以上2.0%以下、P :0.025%以下、S :0.005%以下、N :0.0060%以下、Al:0.1%以下、Ti:0.07%以上0.18%以下、V :0.13%超0.30%以下を、TiおよびVが0.25 < Ti+V ≦ 0.45(Ti、V:各元素の含有量(質量%))を満足するように含有し、且つ、固溶V:0.05%以上0.15%未満であり、残部がFeおよび不可避的不純物からなる組成と、フェライト相の組織全体に対する面積率が95%以上であるマトリックスと、TiおよびVを含み平均粒子径が10nm未満である微細炭化物が分散析出し、該微細炭化物の組織全体に対する体積比が0.0050以上であり、Tiを含み粒子径が30nm以上である炭化物の全炭化物総数に占める個数の割合が10%未満である組織とを有する熱延鋼板とする。

(もっと読む)

フランジ加工性に優れた高強度缶用鋼板およびその製造方法

【課題】フランジ加工性に優れた高強度缶用鋼板およびその製造方法を提供する。

【解決手段】C:0.020%〜0.080%、Si:0.003%〜0.100%、Mn:0.10%〜0.80%、P:0.001%〜0.100%、Al:0.005%〜0.100%、N:0.0050%〜0.0200%、B:0.0001%〜0.0020%、S(下記)を含有し、残部はFeおよび不可避的不純物である。圧延直角方向の引張強度が520MPa以上、破断伸びが7%以上である。B:0.0001%以上0.0006%以下では、Sは0.002%以上(0.02-[{1-(B-0.0006)2/(2.5×10-7)}×10-4]0.5)%以下、B:0.0006%超え0.0010%以下では、Sは0.002%以上0.010%以下、B:0.0010%超え0.0020%以下では、Sは0.002%以上(−8×B+0.018)%以下

(もっと読む)

フェライト系ステンレス鋼

【課題】高価な元素であるMo、Wを添加することなく、Nb含有量を最小限とした熱疲労特性、高温疲労特性および耐酸化性に優れたフェライト系ステンレス鋼を提供する。

【解決手段】質量%で、C:0.020%以下、Si:3.0%以下、Mn:3.0%以下、P:0.040%以下、S:0.030%以下、Cr:10〜25%、N:0.020%以下、Nb:0.005〜0.15%、Al:0.20〜3.0%、Ti:5×(C%+N%)〜0.5%、Mo:0.1%以下、W:0.1%以下、Cu:0.55〜2.0%、B:0.0002〜0.0050%、Ni:0.05〜1.0%を含有し、残部がFeおよび不可避的不純物からなることを特徴とするフェライト系ステンレス鋼。ここで、5×(C%+N%)中のC%、N%は各元素の含有量(質量%)を表す。

(もっと読む)

71 - 80 / 8,899

[ Back to top ]