国際特許分類[C22F1/06]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 非鉄金属または非鉄合金の物理的構造の変化 (7,192) | 非鉄金属または合金の熱処理によるか熱間または冷間加工による物理的構造の変化 (7,180) | マグネシウムまたはマグネシウム基合金 (293)

国際特許分類[C22F1/06]に分類される特許

1 - 10 / 293

マグネシウム母合金、その製造方法、それを用いた金属合金及びその製造方法

【課題】本発明は、マグネシウム母合金、その製造方法、それを用いた金属合金及びその製造方法に関し、解決しようとする技術的課題は、酸化特性及び発火特性が改善したマグネシウム母合金及びその製造方法を提供し、それを用いて低コストで設計目的に適合した金属合金及びその製造方法を提供することにある。

【解決手段】本発明は、多数のマグネシウム結晶粒と、マグネシウム結晶粒の内部ではない外部として結晶粒界に存在するスカンジウム化合物とを含んで成るマグネシウム母合金を提供する。また、本発明は、上記のようにスカンジウムを有するマグネシウム母合金をマグネシウム合金またはアルミニウム合金に添加することで、低コストで設計目的に適合した金属合金及びその製造方法を提供する。

(もっと読む)

マグネシウム合金及びその製造方法

【課題】機械的特性向上と耐食性付与を両立させたマグネシウム合金またはその製造方法を提供する。

【解決手段】本発明の一態様は、Znをa原子%含有し、Alをb原子%含有し、Gdをc原子%含有し、残部がMgからなり、aとbとcは下記式(1)〜(4)を満たすマグネシウム合金を製造するマグネシウム合金の製造方法であって、前記マグネシウム合金は長周期積層構造または最密原子面積層欠陥を含む相を有する結晶組織を備えていることを特徴とするマグネシウム合金の製造方法である。

(1)0.01≦a+b≦2.0

(2)0.2≦c≦5.0

(3)0≦a

(4)0<b

(もっと読む)

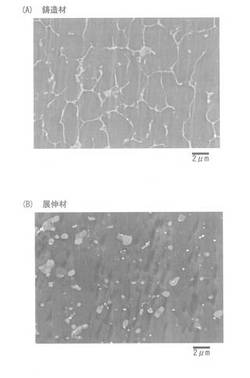

マグネシウム合金鋳造材

【課題】優れた難燃性及び加工性を有するマグネシウム(Mg)合金鋳造材、Mg合金鋳造コイル材、Mg合金展伸材、Mg合金接合材、難燃性に優れるMg合金部材、及びMg合金鋳造材の製造方法を提供する。

【解決手段】Mg合金鋳造材は、質量%でAl:2%〜11%、Ca:0.1%〜10%を含有するMg合金溶湯を双ロール連続鋳造機により冷却速度:650℃/秒以上で連続鋳造して製造され、DASが4.5μm未満である。この鋳造材は、Caを特定の範囲で含有することで難燃性に優れ、DASが非常に小さいことで、圧延やプレス加工といった加工性に優れる。鋳造時に急冷することでAlとCaとを含む金属間化合物も非常に小さくなって割れの起点となり難く、この点からもこの鋳造材は加工性に優れる。この鋳造材に圧延などの展伸加工を施した展伸材も上記金属間化合物が微細な状態が維持され、加工性に優れる。

(もっと読む)

マグネシウム合金材およびエンジン部品

【課題】特に高温疲労強度が優れたGd−Zn系マグネシウム合金材を提供することを目的とする。

【解決手段】特定組成のGd−Zn系マグネシウム合金材の組織を、SEM像によって識別される、明るい灰色の長周期積層構造の相と、長周期積層構造とα−Mgとで形成される暗い灰色のラメラ相とを有するものとした上で、前記長周期積層構造の相の領域内に特定の粗大粒状析出物、前記ラメラ相の領域内に特定の粗大板状析出物を多く存在させ、300℃での高温疲労強度特性を向上させる。

(もっと読む)

カバー部材

【課題】取付対象への取り付け時に変形し難く、かつ耐衝撃性に優れるカバー部材を提供する。

【解決手段】取付対象100の周面に取り付けられるカバー部材1である。このカバー部材1は、質量%で50%以上のMgと、少なくともAlを含む添加元素と、不可避的不純物と、からなるMg合金からなる。そして、カバー部材1は、その上端開口部から下端開口部にかけて形成され、取付対象100へのカバー部材1の取り付け時に拡げられる分離端21A,21Bを備える。

(もっと読む)

内燃機関のピストン

【課題】マグネシウム合金材を基材としたピストンであっても耐摩耗性と高温疲労高強度が得られる内燃機関のピストンを提供する。

【解決手段】円筒部5と該円筒部の軸方向上端部に一体に形成された冠部3とを一体に有し、ピストン基材2を6%≦Y≦10%、1%≦Gd≦6%、0.5%≦Zn≦4%で、残りがMgと不可避的な不純物のマグネシウム合金材によって重量型鋳造用金型によって形成され、該鋳造用金型のトップコアのうち、前記冠部の冠面4を形成する内トップコアを、その粉末粒度が250〜1000メッシュのステンレス金属粉により多孔質金属材によって成形して鋳造時における冠部側の冷却速度を十分に遅くし、これによって、ピストン冠部の結晶粒径を80μm〜138μmに設定した。この結果、冠部全体の熱的疲労強度を大幅に向上させることができた。

(もっと読む)

マグネシウム合金の製造方法

【課題】LPSO相の析出熱処理を長時間行わなくても高強度化を維持することである。

【解決手段】本発明の一態様は、Znをa原子%含有し、Gd、Tb、Tm及びLuからなる群から選択される少なくとも1種の元素を合計でb原子%含有し、残部がMgからなり、aとbは下記式(1)〜(3)を満たす鋳造物を形成する工程と、前記鋳造物に溶体化処理を施すことにより、前記鋳造物に析出物を残存させる工程と、前記析出物が残存する鋳造物に塑性加工を行うことにより塑性加工物を形成する工程と、を具備し、前記溶体化処理を施す工程では前記鋳造物に長周期積層構造相が析出されず、前記塑性加工を行う工程では前記塑性加工物に長周期積層構造相が析出されることを特徴とするマグネシウム合金の製造方法である。

(1)0.2≦a≦5.0

(2)0.5≦b≦5.0

(3)0.5a−0.5≦b

(もっと読む)

マグネシウム合金及びその製造方法

【課題】耐熱性と高強度を有したまま延性を改善することである。

【解決手段】本発明の一態様は、Znをa原子%含有し、Gd、Tb、Tm及びLuからなる群から選択される少なくとも1種の元素を合計でb原子%含有し、残部がMgからなり、aとbは下記式(1)〜(3)を満たす鋳造物を形成する工程と、前記鋳造物に溶体化処理を施すことにより、前記鋳造物に析出物を残存させる工程と、前記析出物が残存する鋳造物に塑性加工を行うことにより塑性加工物を形成する工程と、前記塑性加工物に熱処理を施す工程と、を具備し、前記溶体化処理を施す工程では前記鋳造物に長周期積層構造相が析出されず、前記塑性加工を行う工程では前記塑性加工物に塊状の長周期積層構造相が析出され、前記熱処理を施す工程では、前記塊状の長周期積層構造相が板状の長周期積層構造相になることを特徴とするマグネシウム合金の製造方法である。

(1)0.2≦a≦5.0

(2)0.5≦b≦5.0

(3)0.5a−0.5≦b

(もっと読む)

マグネシウム合金

【課題】室温および高温で充分に高い強度を有するマグネシウム合金を提供する。

【解決手段】アルミニウム(Al):14.0〜23.0質量%、カルシウム(Ca):11.0質量%以下(0質量%を含まず)、ストロンチウム(Sr):12.0質量%以下(0質量%を含まず)、および亜鉛(Zn):0.2〜1.0質量%を含むことを特徴とするマグネシウム合金。

(もっと読む)

冷間加工性に優れるマグネシウム合金板材およびその製造方法

【課題】冷間で良好な加工性を有するマグネシウム合金板材およびその製造方法を提供すること。

【解決手段】マグネシウム合金板に380℃〜420℃で5分以上の熱処理、総圧下率3〜18%の冷間圧延、250℃〜420℃で1分以上の熱処理を順次行うことで、特殊な付帯設備を必要とせずに冷間加工性に優れたマグネシウム合金板を得る。

(もっと読む)

1 - 10 / 293

[ Back to top ]