国際特許分類[C23C2/02]の内容

化学;冶金 (1,075,549) | 金属質材料への被覆;金属質材料による材料への被覆;化学的表面処理;金属質材料の拡散処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般;金属質材料の防食または鉱皮の抑制一般 (47,648) | 金属質への被覆;金属材料による材料への被覆;表面への拡散,化学的変換または置換による,金属材料の表面処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般 (43,865) | 形状に影響を及ぼすことのない溶融状態にある被覆材料の適用による溶融メッキまたは溶融浸漬法;そのための装置 (2,793) | 被覆される材料の前処理,例.選択された表面部分を被覆するためのもの (264)

国際特許分類[C23C2/02]に分類される特許

221 - 230 / 264

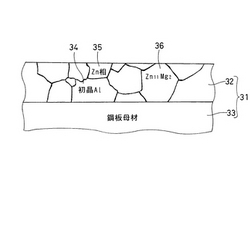

曲げ加工性に優れた溶融Zn−Al−Mg系めっき鋼板の製造方法

【課題】 加工処理が施された場合においても、加工部分にき裂を発生しにくく優れた耐食性を発現することのできる曲げ加工性に優れた溶融Zn−Al−Mg系めっき鋼板の製造方法を提供する。

【解決手段】 表面に溶融Zn−Al−Mg系めっき層が形成された鋼板を、260℃以上、320℃以下の温度で、8時間以上加熱する熱処理を行うことによって、めっき層32を、[初晶Al相]34と、[Zn相]35と、[Zn11Mg2相]36とが混在した組織とし、曲げ加工性に優れた溶融Zn−Al−Mg系めっき鋼板を製造する。

(もっと読む)

高張力溶融亜鉛めっき鋼板と製造方法

【課題】 強度・延性バランス、曲げ性、スポット溶接性、めっき密着性に優れる溶融亜鉛めっき鋼板及びその製造方法を提供することである。

【解決手段】 質量%で、C:0.06〜0.20%、Si:0.10%以下、Mn:2.0〜4.0%、P:0.05%以下、S:0.05%以下、sol.Al:0.1%以下、N:0.015%以下を含有し、さらにTi:0.500%以下およびNb:0.500%以下の群から選ばれる1種または2種を合計で0.050%以上含有し、(1)式を満足し,残部がFe および不純物からなる鋼組成を有し、フェライトの平均結晶粒径を5μm以下で硬質第2相の平均粒径を5μm以下とする。Si:0.25%以下として、さらに、Cu:1.5%以下およびNi:1.5%以下の群から選ばれる1種または2種を合計で0.03%以上含有させてもよい。

0.07+(Ti+Nb)/2+(Cu+Ni)/30- (Mn/100+P+Si/2+Mo/50+Cr/100) > 0 ・・・(1)

(もっと読む)

ブラスト用材料の製造方法

【課題】 核としての鉄粉と亜鉛材料との密着性を均一にできるとともに、鉄粉の周囲に亜鉛材料を積層する作業を効率的に行うことができるブラスト用材料の製造方法を提供する。

【解決手段】 鉄又は鉄合金からなる核の周囲に、亜鉛又は亜鉛合金を積層したブラスト用材料の製造方法において、核を窒素中で、例えば、200〜450℃の範囲内の温度条件で加熱処理した後、当該核を亜鉛浴に投入することにより、核の周囲に、亜鉛又は亜鉛合金を積層することを特徴とする。また、あらかじめ、核の周囲に形成された酸化被膜を除去することもできる。

(もっと読む)

P添加鋼板の合金化溶融亜鉛メッキ方法

【課題】 P添加鋼板に合金化溶融亜鉛メッキを施すにあたり、その合金化速度を向上しつつ、良好なメッキ外観やメッキ密着性といった性能を向上せしめる方法を提供する。

【解決手段】 P添加鋼板を焼鈍し、複数回の酸洗処理を経た後、表面を活性化し、Alを0.05〜0.2質量%含有する溶融亜鉛メッキ浴でメッキし、次いで加熱合金化処理を施すことを特徴とするP添加鋼板の合金化溶融亜鉛メッキ方法。また、複数回の酸洗処理方法が、塩酸水溶液による1回目の酸洗処理と、硫酸水溶液による2回目の酸洗処理からなること、更に、表面を活性化する方法が、非酸化性雰囲気中にて加熱すること、また更に、表面を活性化する方法が、Niプレメッキを施し、430〜500℃に加熱することを特徴とする。

(もっと読む)

延性に優れる低降伏比型高強度合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】煩雑な工程を経ることなく良好な合金化溶融亜鉛めっき性を得ることができ、合金化溶融亜鉛めっき後に、優れた延性および低降伏比を達成することができる高強度合金化溶融亜鉛めっき鋼板およびその製造方法を提供すること。

【解決手段】質量%で、C:0.05〜0.25%、Si:2.0%以下、Mn:1〜3%、P:0.1%以下、S:0.01%以下、Al:0.3〜2%、N:0.005%未満、Cr:1%以下、V:1%以下、Mo:1%以下、Ti:0.005%未満、Nb:0.005%未満を含み、かつSi+Al≧0.6%、Cr+V+Mo:0.1〜2%を満たし、残部Feおよび不可避的不純物からなる。

(もっと読む)

表面性状に優れる高延性高強度合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】煩雑な工程を経ることなく良好な合金化溶融亜鉛めっき性を得ることができ、連続鋳造時のスラブ割れおよび熱延時の表面欠陥を抑制することにより、めっき後の最終製品の表面性状に優れる高延性高強度合金化溶融亜鉛めっき鋼板を提供すること。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.5%以下、Mn:1〜3%、P:0.1%以下、S:0.01%以下、Al:0.1〜2%、N:0.005%未満を含み、かつSi+Al≧0.6%、N≦0.007%−(0.003×Al)%、Al≦(1.25×C0.5−0.57Si+0.625Mn)%を満たし、残部Feおよび不可避的不純物からなる。

(もっと読む)

スポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板およびその製造方法

【課題】 スポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板およびその製造方法を提供する。

【解決手段】 鋼板上にNi−Al−Zn−Fe合金層を介して、NiおよびAlを含有するZnメッキ層が形成されていることを特徴とするスポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板。また、前記のメッキ構造を得る方法として、鋼板表面を清浄化後、0.05〜0.5g/m2 のNiプレメッキを施し、無酸化あるいは還元性雰囲気中で板温度430〜500℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al濃度0.1〜0.2質量%、Ni濃度0.001〜0.05質量%含有するZnメッキ浴中で溶融メッキすることを特徴とするスポット溶接性、塗装性、加工性に優れた溶融亜鉛メッキ鋼板の製造方法。

(もっと読む)

高張力溶融亜鉛めっき鋼板の製造方法および高張力合金化溶融亜鉛めっき鋼板の製造方法

【課題】 めっき表面外観に優れ、かつめっき密着性に優れた高張力溶融亜鉛めっき鋼板の製造方法を提案する。

【解決手段】 Siを0.1〜3%含む鋼板をめっき原板とし、[M]≧[Si](ここで、[M]:マグネタイト付着量(g/m2 )、[Si]:鋼板のSi含有量(mass%))を満足する量[M]のマグネタイトを付着させ、ついで好ましくは[D]≦ −2[M]+10(ここで、[D]:加熱還元処理雰囲気の露点(℃)、[M]:マグネタイト付着量(g/m2 ))を満足する露点[D]を有する加熱還元雰囲気中で加熱還元処理を施し、引き続き溶融亜鉛めっき処理を施し、好ましくはついで合金化処理を施す。なお、マグネタイト付着処理前に、鋼板表面にS、Se、Cl、Br、Na、K、Cのうちから選ばれた1種または2種以上の元素を含有する化合物を付着させることが好ましい。これにより、めっき外観およびめっき密着性、さらには耐食性に優れた高張力溶融亜鉛めっき鋼板、または高張力合金化溶融亜鉛めっき鋼板が得られる。

(もっと読む)

高強度高延性合金化溶融亜鉛メッキ鋼板の製造方法

【課題】 高強度高延性と合金化度を両立できる合金化溶融亜鉛メッキ鋼板の製造方法を提供する。

【解決手段】 C:0.02〜0.2 質量%、Mn: 0.15〜2.5 質量%を含有する酸洗済みの熱延鋼板、又は焼鈍、酸洗済みの冷延鋼板に、酸洗処理を施し、水洗の後乾燥させることなく、0.2 〜2.0g/m2 のNiプレメッキを施し、無酸化あるいは還元性雰囲気中で板温度430 〜500 ℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al:0.05 〜0.2 質量%を含有するZnメッキ浴中で溶融メッキし、ワイピング直上で470 〜550 ℃に30℃/sec以上の昇温速度で急速加熱を行い、均熱時間をとらずに冷却するか、又は10秒未満の均熱保持の後に冷却することを特徴とする。酸洗処理後の水洗水のpHは6 未満が望ましい。また、酸洗処理を施した後に水洗も乾燥もなくNiプレメッキを施すことも可能である。また本発明の鋼板には、更にSiを0.2 〜3 質量%含有しても良い。

(もっと読む)

同一浴にて溶融亜鉛メッキ鋼板と合金化溶融亜鉛メッキ鋼板を造り分ける方法

【課題】プレNi法により、溶融メッキ浴の浴調整なしに同一浴で、品質の良好な溶融亜鉛メッキ鋼板(GI)と合金化溶融亜鉛メッキ鋼板(GA)を造り分ける方法を提供する。

【解決手段】冷延、焼鈍済みの鋼板に脱脂、酸洗処理を行った後、Niプレメッキを施し、無酸化又は還元性雰囲気中で板温度430 〜500 ℃に30℃/sec以上の昇温速度で急速加熱の後、Znメッキ浴中で溶融メッキする方法において、Znメッキ浴中のAl濃度は0.14〜0.2%とし、 (1)溶融亜鉛メッキ鋼板製造の際はNiプレメッキ量を0.05〜0.5g/m2 とし、溶融メッキ、ワイピング後に再加熱処理をしないか450 ℃以下の加熱処理を行い、 (2)合金化溶融亜鉛メッキ鋼板製造の際はNiプレメッキ量を0.2 〜2.0g/m2 とし、溶融メッキ、ワイピング後に470 〜600 ℃に30℃/sec以上の昇温速度で急速加熱し、均熱時間をとらずに冷却するか、又は15秒未満の均熱保持の後に冷却する、同一溶融亜鉛メッキ浴でGIとGAを造り分ける方法。

(もっと読む)

221 - 230 / 264

[ Back to top ]