国際特許分類[C25D5/02]の内容

化学;冶金 (1,075,549) | 電気分解または電気泳動方法;そのための装置 (15,555) | 電気分解または電気泳動による被覆方法;電鋳 (10,553) | 方法に特徴のある電気鍍金;加工品の前処理または後処理 (2,143) | 選択された表面部分の電気鍍金 (236)

国際特許分類[C25D5/02]に分類される特許

151 - 160 / 236

磁気ヘッドの製造方法および磁気ヘッド

【課題】 めっきにより磁性膜を形成して磁極とする場合に、めっき膜の析出レートを安定化させ、磁極の形成精度のばらつきを抑え、軟磁気特性にすぐれた磁極を形成し、高密度記録が可能な磁気ヘッドとして提供する。

【解決手段】 Ruからなるめっきシード層22をめっき給電層として電解めっきにより磁性膜26を形成することにより、ライトヘッドの磁極を形成する磁気ヘッドの製造方法において、前記Ruからなるめっきシード層22を形成した後、めっきシード層22の表面に、めっき膜の析出レートを安定化させるキャップ層30を形成する工程と、前記めっきシード層22とキャップ層30をめっき給電層として前記磁性膜を形成する工程とを備えることを特徴とする。

(もっと読む)

すべり軸受

【課題】異物埋収性の向上を図ることができ、ひいては非焼付性の向上を図る。

【解決手段】基材を構成する軸受合金2の表面に被覆層6を設けたすべり軸受において、被覆層6は、摺動面側の表面から見て樹脂領域部3と軟質金属領域部4とが混在した複合化領域部5を有する構成とする。軟質金属領域部4は、軟質金属が主体の領域で、樹脂領域部3に比べて柔らかいため、異物埋収性に優れる。表面から見てこのような軟質金属領域部4と樹脂領域部3とが混在しているため、樹脂領域部3のみに比べて異物埋収性を向上でき、ひいては非焼付性の向上を図ることが可能となる。

(もっと読む)

Auメッキ方法及びAuメッキによるAu回路の製造方法

【課題】Si基材上に均一にAuメッキ層を形成したり、ナノメータレベルの連続した金メッキ細線を形成したりする。

【解決手段】Si基材1上にAuメッキ層2を形成するAuメッキ方法であって、Si基材1上に、C、S及びAuを含み半導電性を有するC−S−Au膜よりなる下地層3を形成する下地層形成工程と、電気メッキによるAuメッキを施して下地層3上にAuメッキ層2を形成するAuメッキ工程とを備えている。Si基材1の表面に下地層3を形成してから、レジスト膜を部分的に形成して、レジスト膜以外の部分に下地層3のC−S−Au膜が表出したC−S−Au膜表出部を所定パターンで形成し、レジストの加工パターンをマスクとして、C−S−Au膜表出部上にAuメッキ層2を形成すれば、ナノメータレベルの連続したAuメッキ細線を形成することができる。

(もっと読む)

ゴルフヘッド

【課題】ゴルフヘッドにおいて、ヘッド本体にのみメッキを施し、ヘッド本体に付加した重量体の部分にはメッキを施したくないという場合に、前記重量体の表面にコーティング法やマスキングテープなどによる遮蔽用皮膜を形成することなくヘッド本体にのみメッキ皮膜を形成したヘッドを提供する。

【解決手段】ヘッド本体8のソール部4にはヒール側からソール部4のトウ・ヒール間の中央までの間に凹部が設けられ、該凹部11にはヘッド本体8よりも比重の大きい材料より成る重量調整部材9が絶縁性接着材12を介して、その表面がソール部4と面一に露出されるように挿入固着されていて、また、重量調整部材9の表面を除くヘッド本体8の表面全体に装飾用メッキ層10が形成されている。

(もっと読む)

めっき装置及びめっき方法

【課題】表面の凹凸量が7μm以下であるフィルドビアを形成できるめっき方法を提案する。

【解決手段】 可撓性を有する絶縁性接触体が直接接触することにより、バブリングやめっき液を基板に噴射する攪拌方法に比べて拡散層(めっき成分や添加剤濃度が薄い領域)を薄くすることができる。このため、バイアホール内部(凹内)を除く被めっき表面には、攪拌方法よりめっき液成分中に含まれている抑制剤が多くつきやすい。それに対し、バイアホールの内部(凹内)はバイアホール(凹)の深さ分拡散層の厚さが厚いので、攪拌方法と同様に抑制剤が付き難い。それ故、バイアホール内部(凹部)はそれ以外の部分に比してめっき膜の成長速度が速くなり、入り込み量の小さいめっき層ができる。

(もっと読む)

表面処理のマスキング方法およびそれを用いたスクロール部品

【課題】加工の手間や管理が煩雑にならず、押し忘れやスタンプインクに含有される成分の潤滑油への影響等の問題がおこらない表面処理種類識別マーク付加が可能なマスキング方法を提供する。

【解決手段】ワーク部品の表面処理不要面をマスキング治具7で覆い、その後、前記ワークの被処理面を表面処理液で満たすことにより前記ワーク部品の被処理面のみに表面処理を施す表面処理のマスキング方法において、前記マスキング治具7の少なくとも1箇所に孔部9を設けることで、ワーク部品の表面処理と同時に識別マークを付けることができるので、識別マークの付け忘れがなく、また、表面処理前のワーク部品を共用することができ、識別マークの加工工程は不要となる。

(もっと読む)

ソーワイヤ及びその製造方法

【課題】 遊離砥粒を取り込むための凹凸部をワイヤの表面に形成しても上記凹凸部に残留応力による変質が生じる惧れがない共に、凹凸部が精度良く形成されたソーワイヤ及びその製造方法を提供すること。

【解決手段】 走行しているワイヤをワークに接触させると共に両者が接触している部分に遊離砥粒を吹き付けながら当該ワークをスライシング加工するためのソーワイヤAであって、前記ワイヤ1とジェットノズル3との間に電圧を印加した状態で該ワイヤ1にジェットノズル3から金属イオンを含む電解液43を噴射することにより該ワイヤ1の表面に、当該ワイヤとワークの間に遊離砥粒を取り込むための取込み用凹凸2(取込み用凹部2a及び/又は取込み用凸部2b)を形成してなる。

(もっと読む)

金属表面のマスキングによるメッキ方法

【課題】耐メッキ液浸入性に優れ、メッキ後の剥離性がよく、非メッキ部分の耐汚染性、耐変色性に優れるマスキング材料とメッキ方法を提供する。

【解決手段】マスキング材料としてスチレン・ブタジエン系の重合物の溶液で、ポリスチレンとポリブタジエンの比率は10〜90:10〜90であるものを用いる。たとえば中空体の内面にこのマスキング材を塗布した披処理材料を、130℃〜200℃で熱処理した後、外面にメッキを行う。メッキ終了後、マスキング材は空気噴きつけによって容易に剥離する。

(もっと読む)

回路導体パターンを有する樹脂成形部品の製造方法

【課題】立体形状を有する樹脂成形体の立体表面に高精細な回路導体パターンを形成することができ、その製造コストを低減させることが可能な、回路導体パターンを有する樹脂成形部品の製造方法を提供すること。

【解決手段】樹脂成形体1の表面にレジスト2をコーティングし、所定の回路導体パターンに沿ってレーザ照射によりレジスト2の一部を除去して樹脂表面を露出させ、この露出された樹脂表面3に金属蒸着により銅の下地層4を形成し、しかる後に下地層4の上に銅の電解めっきにより金属層5を形成して所定の厚みの回路導体を形成する方法とする。この場合、レーザ照射により、レジスト2の一部を除去して樹脂表面を露出させると同時にこの露出された樹脂表面3を粗面化および/または活性化させても良い。

(もっと読む)

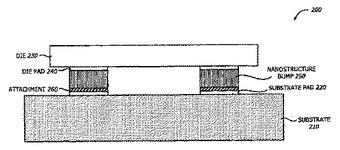

ナノ構造をベースとしたパッケージの相互接続

本発明の一実施例は、相互接続技術に関する。ダイ上には、ナノ構造隆起部が形成される。ナノ構造隆起部は、ナノ寸法の開口を定形するテンプレートと、該ナノ寸法の開口から延伸する金属ナノワイヤとを有する。ダイは、ナノ構造隆起部を介して、基板に取り付けられる。  (もっと読む)

(もっと読む)

151 - 160 / 236

[ Back to top ]