国際特許分類[C25F1/06]の内容

化学;冶金 (1,075,549) | 電気分解または電気泳動方法;そのための装置 (15,555) | 材料の電気分解による除去方法;そのための装置 (703) | 電解清浄,電解脱脂,電解酸洗い,または電解脱スケール (89) | 酸洗い;脱スケール (51) | 溶液中において (47) | 鉄または鋼の (38)

国際特許分類[C25F1/06]に分類される特許

1 - 10 / 38

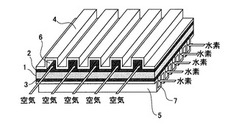

燃料電池セパレータ用ステンレス鋼の製造方法、燃料電池セパレータ用ステンレス鋼、燃料電池セパレータ、ならびに燃料電池

【課題】電気伝導性と耐久性に優れた燃料電池セパレータ用ステンレス鋼の製造方法、燃料電池セパレータ用ステンレス鋼、燃料電池セパレータ、ならびに燃料電池を提供する。

【解決手段】燃料電池セパレータ4,5用ステンレス鋼は、16mass%以上のCrを含有するステンレス鋼に対して、電解処理を施した後、フッ素を含有する溶液への浸漬処理を施すことで製造される。電解処理はアノード電解またはアノード電解とカソード電解の組み合わせにより施され、かつ、アノード電解量Qaとカソード電解量QcがQa≧Qcを満たすことが好ましい。前記フッ素を含有する溶液は、温度が40℃以上、フッ酸濃度[HF]および硝酸濃度[HNO3]が[HF]≧0.8×[HNO3]を満たすフッ酸または硝フッ酸であることが好ましい。なお、フッ酸濃度[HF]および硝酸濃度[HNO3]の単位は、mass%を意味する。

(もっと読む)

ステンレス加工物の表面の溶接焼けの除去に使用する組成物と、その方法

【課題】ステンレス加工物の表面の溶接焼けを、電気分解機器と、アース、並びに自動給液ホルダーを介して、焼付け箇所に、電解液の給液と中和剤の噴射とで、表面の溶接焼けを除去する方法において、廃液をそのまま下水に流すことができる組成物を提供する。またこの組成物を利用したステンレス加工物の表面の溶接焼けの除去方法を提供する。

【解決手段】弱酸と食酢、及びミネラル、並びにアルコール分を含む薬酒を原料とした組成物を用いる。

(もっと読む)

電解研磨による酸化スケール除去方法およびその装置

【課題】ブラシ状の電極部を採択しかつ有毒ガスを発生させない電解研磨による酸化スケール除去方法およびその装置を提供する。

【解決手段】酸化スケール除去装置は、ステンレス鋼5の溶接部分50に発生する酸化スケールを電解研磨により除去するためのもので、装置本体1と電解液10とから成る。電解液10として、クエン酸、酒石酸、リンゴ酸、乳酸、またはそれらのナトリウム塩、カリウム塩、アンモニウム塩のうちの1種または2種以上を組み合わせた中性塩水溶液を用いている。装置本体1は、電源供給部2と、電源供給部2の出力端子21,22より引き出される2本のコード線23,24の先端にそれぞれ設けられる電極部3,4とを有する。一方の電極部3はステンレス鋼5に接続可能である。他方の電極部4は、電解液を含ませることが可能なように炭素繊維をブラシ状に束ねて形成されている。

(もっと読む)

ステンレス鋼帯の脱スケール方法

【課題】

硫酸水溶液中での電解酸洗により、焼鈍後のステンレス鋼帯の脱スケールを行うに際し、脱スケール作用に伴ってステンレス鋼帯から溶出した金属イオンによる酸洗能力の低下を抑制し、硫酸水溶液中での電解酸洗による脱スケール能力を向上させる。

【解決手段】

硝酸、硝酸塩、クロム酸、クロム酸塩、過酸化水素などの酸化剤を用いて酸洗液中のFe2+をFe3+に酸化させ、液中のFe2+濃度を5g/l以下に管理する。

(もっと読む)

微細粗面化ステンレス鋼板および薄膜Si太陽電池の製造法

【課題】ステンレス鋼板の表面に微細な粗面化テクスチャーを均一に形成させる技術であって、特に薄膜Si太陽電池の基板に好適な技術を提供する。

【解決手段】フェライト系ステンレス鋼板を、pHが11.0以上の水溶液中で−0.5〜−2.2Vvs.SCEの電位で陰極電解することにより、不動態皮膜の膜厚を4.0nm以下とする工程(陰極電解工程)、

前記陰極電解工程を終えた鋼板を、FeCl3濃度2〜50質量%、HCl濃度0.1〜20質量%の塩化第二鉄+塩酸混合水溶液中に浸漬することにより表面にピットを発生させ、表面に占めるピット発生部分の投影面積の割合(ピット占有面積率)を40%以上、かつ平均面粗さSPaを0.05〜0.30μm未満とする工程(エッチング工程)、

を有する微細粗面化ステンレス鋼板の製造法。

(もっと読む)

ステンレス鋼帯の脱スケール用電解酸洗法

【課題】 酸洗設備の規模に応じた適切な槽の構成を設計し、電流効率90%以上を得る。

【解決手段】 焼鈍後のステンレス鋼帯を中性塩水溶液または酸性水溶液中において、間接通電法による陽極電解によって脱スケールを行う設備(以下、単に電解酸洗設備と言う)について、陽極と陰極間の距離をL(mm)、電極間を通電する電流をI(A)、陽極と陰極間における酸洗槽の実質幅をW(mm)、実質深さをD(mm)としたとき、以下の式を満たす電解酸洗法。

実質幅W、実質深さDとは、実際の寸法から、絶縁物が設置してある部分を差し引いた寸法を言う。

L>0.6DW/I

(もっと読む)

高強度鋼板およびその製造方法

【課題】Siの含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、焼鈍炉内温度:750℃以上の温度域を雰囲気中の露点:−40℃以下とする。

(もっと読む)

高強度鋼板およびその製造方法

【課題】Si含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、加熱過程では、加熱炉内温度:650℃以上A℃以下(A:700≦A≦900)の温度域を雰囲気の露点:−40℃以下で行う。

(もっと読む)

高強度鋼板およびその製造方法

【課題】Si含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、加熱過程では、加熱炉内温度:600℃以上750℃以下の温度域を昇温速度:7℃/s以上とする。

(もっと読む)

高強度鋼板およびその製造方法

【課題】Si含有量が多い場合でも、優れた化成処理性及び電着塗装後の耐食性を有する高強度鋼板およびその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.18%、Si:0.4〜2.0%、Mn:1.0〜3.0%、Al:0.001〜1.0%、P:0.005〜0.060%、S≦0.01%を含有し、残部がFeおよび不可避的不純物からなる鋼板に、連続焼鈍を施す際に、加熱過程では、焼鈍炉内温度:600℃以上A℃以下(A:650≦A≦900)の温度域を昇温速度:7℃/s以上、かつ、雰囲気の露点:−40℃以下とする。

(もっと読む)

1 - 10 / 38

[ Back to top ]