国際特許分類[D01F9/32]の内容

繊維;紙 (81,477) | 天然または人造の糸または繊維;紡績 (11,659) | 人造のフィラメント,より糸,繊維,剛毛,リボンまたは炭素フィラメントの製造において化学的な特徴をもつもの;炭素フィラメントの製造に特に適合した装置 (8,171) | 他の物質の人造フィラメントまたはその類似物;その製造;炭素フィラメントの製造に特に適合した装置 (1,280) | 無機材料のもの (1,233) | 炭素フィラメント;その製造に特に適合した装置 (994) | 有機フィラメントの分解によるもの (682) | そのための装置 (85)

国際特許分類[D01F9/32]に分類される特許

1 - 10 / 85

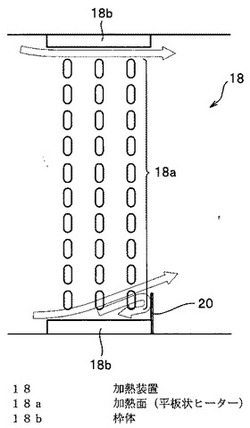

繊維シートの加熱処理炉

【課題】熱処理室内のシート幅方向における温度分布の均一化を図ると同時に、そのために要する費用の低廉化を実現する繊維シートの加熱処理炉を提供する。

【解決手段】水平空間に配された熱風循環流路内に連続繊維シートの熱処理室を備え、当該熱処理室の室外の熱風循環流路内には、熱風の流れ方向に沿って処理ガスの加熱装置18と循環ファンとを順次配している。熱処理室内には、前記繊維シートが上下に一段以上平行で水平に走行する繊維走行路を有している。前記加熱装置18は、処理ガス加熱面18aを構成するガス加熱領域と、そのガス加熱領域と前記ガス加熱面の枠体18bとの間のガス非加熱領域とを有している。加熱装置18の隣接位置に、少なくとも床面側のガス加熱領域端と前記枠体18bとの間のガス非加熱領域を通過する処理ガスの流れを前記ガス加熱領域へと向ける風向制御部材20を有している。

(もっと読む)

排ガス処理方法

【課題】排ガス処理設備の稼動率、エネルギー消費量および大気環境負荷の低減を解決しようとするものであり、低コストで地球環境の観点からも優れた耐炎化繊維または炭素繊維の製造工程における排ガス処理方法を提供すること。

【解決手段】前駆体繊維を加熱された酸化性気体によって耐炎化する耐炎化炉を有する耐炎化繊維の製造工程、および/または耐炎化繊維の製造工程の後、耐炎化繊維を加熱された不活性気体によって炭化する炭化炉を有する炭素繊維の製造工程において、前記炉内の排ガスおよび/または前記炉周辺雰囲気の排ガスを収集して分解処理する、耐炎化繊維、および/または炭素繊維の製造工程における排ガス処理方法であって、前記排ガスのうち、耐炎化炉の炉内排ガス、耐炎化炉の炉周辺雰囲気の排ガス、および炭化炉の炉周辺雰囲気の排ガスの少なくとも一部を蓄熱式排ガス処理設備で分解処理することを特徴とする排ガス処理方法。

(もっと読む)

炭素繊維の製造方法

【課題】耐炎化処理を安定して行え、高品質な炭素繊維を得ることができ、装置周囲への炉内ガスの漏れ出しを低減できる炭素繊維の製造方法を目的とする。

【解決手段】熱風加熱手段で加熱された熱風を循環させて前駆体繊維束を耐炎化処理する耐炎化工程と、該耐炎化処理により得られた耐炎化繊維を炭素化処理する炭素化工程と、該炭素化工程で送出された排出ガスと外気とを熱交換させる熱交換工程と、該熱交換工程で加熱された加熱外気を前記耐炎化工程の熱風に給気する加熱外気給気工程と、を有する炭素繊維の製造方法であって、耐炎化工程の熱風に加熱外気を給気開始してから、定常運転に至るまでの間に給気される該加熱外気の1時間当たりの熱量を、該定常運転時に給気される加熱外気の1時間当たりの熱量の20〜50%ずつ増加させる。

(もっと読む)

炭素化炉および炭素化炉の運転方法

【課題】熱分解ガスをスムーズに排気する炭素化炉及びその運転方法を提供する。

【解決手段】耐炎化繊維Fが炉内で炭素化されてなる酸化繊維の走行方向に沿って形成される、互いに対向する2つの側壁5,6に設けられる1つ以上の排気口15,16が、炉長方向において前記出口壁4側に、かつ前記酸化繊維の走行高さより高い領域に偏倚し、前記側壁の出口壁側端部から前記排気口の出口壁側端部までの距離は、炉長方向において、炭素化炉1の炉長の20%の範囲内に位置する炭素化炉。

(もっと読む)

耐炎化炉装置

【課題】本発明は、粉塵やタール分を効率的に熱風から除去することができる耐炎化炉装置を提供することを目的とする。

【解決手段】本発明の一は、前駆体繊維を熱処理する熱処理室と、該熱処理室に熱風を供給する熱風吹出口と、前記熱処理室から熱風を排出する熱風吸込口と、前記熱風吸込口から排出された熱風を前記熱風吹出口へ送る熱風循環路と、前記熱風循環路の熱風を加熱する熱風加熱手段と、を具備する耐炎化炉を有する耐炎化炉装置であって、前記熱風加熱手段の上流側の前記熱風循環路から熱風を取り込んで不純物を凝集させ、再び熱風を前記熱風循環路に戻す凝集機構を有することを特徴とする耐炎化炉装置である。

(もっと読む)

炭素繊維束製造装置

【課題】多フィラメントポリアクリロニトリル系前駆体繊維束を耐炎化処理するのに際し、折り返しロールに溝付きロールを用いて略矩形である前駆体繊維束の形状を制御するとともに走行位置を規制し、反応の蓄熱による糸切れや毛羽立ちを抑制した炭素繊維束の製造方法を提供する。

【解決手段】総繊度が40000dtex以上のポリアクリロニトリル系前駆体繊維束を耐炎化処理するにあたり、耐炎化炉の両端の折り返しロールに、下記式を満足する溝付きロールを配置し、溝付きロール通過後のポリアクリロニトリル系前駆体繊維束の幅1mm当たりのみかけの平均繊度を2400〜5000dtexに保つ。

0.55<b/a<0.91

0.19×a<h<0.6×a

0. 9×(a−b)<R<2.1×(a−b)

(式中、aは溝頂部の幅(mm)、bは溝底部の幅(mm)、hは溝の深さ(mm)、Rは溝底部角部の丸みの半径(mm)である。)

(もっと読む)

炭素繊維製造用炭素化炉のシール装置

【課題】炭素化炉内への外気の混入を防ぎ、炭素化炉内ガスの流出を防ぎ、繊維束に与えられるダメージを抑え、シール装置内、炭素化炉内のメンテナンス性が良好な炭素繊維製造用炭素化炉のシール装置を提供する。

【解決手段】閉塞箱体の前後壁部に繊維束入口および繊維束出口が形成され、繊維束入口と繊維束出口とを連結する空間内に繊維束が通され、空間を形成する繊維束とそれぞれ対向する一対の内壁面には、繊維束の走行方向と直交する方向に間隙をもって複数の絞り片が突設され、絞り片間に膨張室が形成されたラビリンスシール装置であって、炭素繊維製造用炭素化炉の繊維束導入口及び/又は繊維束導出口に接続され、一対の内壁面には、溝形の断面を有する耐熱部材が繊維束の走行方向に対して垂直方向に複数並べて配置されることで絞り片及び膨張室が形成されている炭素繊維製造用炭素化炉のシール装置。

(もっと読む)

炭素繊維束の製造装置

【課題】多フィラメントポリアクリロニトリル系前駆体繊維束を耐炎化処理するのに際し、折り返しロールに溝付きロールを用いて略矩形である前駆体繊維束の形状を制御するとともに走行位置を規制し、反応の蓄熱による糸切れや毛羽立ちを抑制した炭素繊維束の製造方法を提供する。

【解決手段】総繊度が14000〜40000dtexのポリアクリロニトリル系前駆体繊維束11を耐炎化処理するにあたり、耐炎化炉12の両端の折り返しロール13に、下記式を満足する溝付きロール15を配置し、通過後の繊維束の幅1mm当たりのみかけの平均繊度を2500〜5000dtexに保つ。0.45<b/a<0.81、0.35×a<h<0.71×a、0.4×(a−b)<R<0.9×(a−b)(式中、aは溝頂部の幅(mm)、bは溝底部の幅(mm)、hは溝の深さ(mm)、Rは溝底部角部の丸みの半径(mm)である。)

(もっと読む)

熱処理炉、耐炎化繊維の製造方法および炭素繊維製造方法

【課題】熱処理炉内で発生した有害な分解ガスの流出および炉内への外気の漏れ込みを防ぎ、エネルギーコストが低く、高品質の耐炎化繊維を製造するための熱処理炉を提供する。

【解決手段】加熱気体導入部と、加熱気体排出部を有する熱処理室2と、前記熱処理室からの加熱気体の漏れ出しを抑制するためのシール室3と、前記シール室の両外側に、シールバッファ室4を設けており、シール室は前記被処理物の走行方向に対して垂直方向に加熱気体を循環させる機能を備え、シールバッファ室に、加熱気体を導入する導入部と対向する側に加熱気体を排出する排出部を有し、シールバッファ室から排出された気体は、熱処理室、シール室、およびシールバッファ室に循環することなく、系外に導かれるように流路が設置され、再び糸条に接触することがないような構成を備えた熱処理炉。

(もっと読む)

熱処理炉、および耐炎化繊維束ならびに炭素繊維の製造方法

【課題】炉外にローラーを持つ熱処理炉のシール性の低下、エネルギー効率の低下の問題および、炉内にローラーを持つ熱処理炉のトラブル発生時の作業性悪化の問題を改善した熱処理炉、およびその熱処理炉を使用した耐炎化繊維の製造方法ならびに炭素繊維の製造方法を提供すること。

【解決手段】複数段に配されたローラーで折り返されつつ水平走行する被処理物が、その内外に出入するためのスリット状開口部を、対向する2つの側壁に複数有する熱処理室と、前記2つの熱処理室の側壁の外側に、熱処理物が、その内外に出入するためのスリット状の開口部を、外側側壁に複数有するシール室を設けてなる熱処理炉であって、前記シール室は、前記外側側壁の一部が前記ローラーからなることを特徴とする熱処理炉。

(もっと読む)

1 - 10 / 85

[ Back to top ]