国際特許分類[F17C1/00]の内容

機械工学;照明;加熱;武器;爆破 (654,968) | ガスまたは液体の貯蔵または分配 (3,916) | 圧縮,液化または固化ガスの収容または貯蔵用容器;一定容量のガスタンク;圧縮,液化または固化ガスの容器への充填,または容器からの放出 (3,537) | 圧力容器,例.ガスボンベ,ガスタンク,取り替え可能カートリッジ (546)

国際特許分類[F17C1/00]の下位に属する分類

補強部材を含むもの (268)

腐食,例.ガス状の酸による,に対する保護のための設備をもつもの (13)

断熱設備をもつもの (4)

アルミニウム製;非磁性鋼製 (17)

合成樹脂製 (92)

国際特許分類[F17C1/00]に分類される特許

21 - 30 / 152

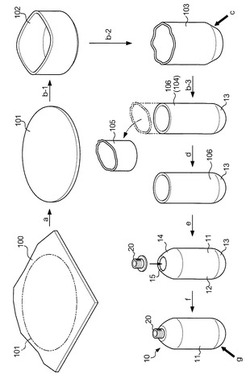

ボンベの製造方法およびこのボンベを用いた噴出装置

【課題】材料に比較的強固で軽量なステンレス鋼材を用いることによって、軽量で耐圧性を高めたボンベの製造方法を提供する。

【解決手段】成形体形成工程の深絞り加工(b−2)の後に鋭敏化熱処理工程(c)を施すことにより、深絞り加工により形成されたボンベ本体に生じる残留応力を緩和してボンベ本体の応力割れを抑制することができる。製造されたボンベ本体11に固溶化熱処理工程(g)を施してマルテンサイト相をオーステナイト相に逆変態させることにより、当該ボンベ本体11の磁性除去・腐食性抑制・残留応力除去を図る。

(もっと読む)

内部張力梁を有するタンク

本願は、ウエブ及びウエブの縁部分に沿った直交フランジを有する断面を含んだ内部張力梁を備えている実質的角柱タンクであって、梁は、交互に直交する層状に配置されており、かつ少なくともいくつかの交差部分にて互いに接続されている、角柱タンクにおいて、梁が、それらのフランジを垂直方向に向ける共にそれらのウエブを水平方向に向けるように配置されている、角柱タンクに関する。 (もっと読む)

圧力容器の容器ネック構造

【解決手段】 本発明は液体或いはガスの媒体の保管のための圧力容器に関する。圧力容器(1)は後者と共に1つのピースに接続されておらず、容器開口部(8)の領域の容器ネックに配置されている少なくとも1つのネック部(4)と、少なくとも部分的にプラスチック内部容器(2)とネック部(4)を取り囲んでいる支持ジャケット(3)と、を備えたプラスチック内部容器(2)を備えている。ネック部(4)は接続取付具(9)を受けるための手段を提供する。本発明に従った圧力容器は、少なくとも容器ネックの部分に形成し、ネック部(4)の中に挿入するために、接続取付具(9)のためのシーリングシートを形成する少なくとも1つの挿入物(5)により区別される。 (もっと読む)

ガスシリンダー

ガスシリンダー(1)は、拡大された少なくとも一つの第一の管状部(11)と第一の管状部(11)に隣接位置して第一の管状部よりも狭窄された少なくとも一つの第二の管状部(12)とを備えたシリンダー本体(2)を有している。  (もっと読む)

(もっと読む)

燃料タンク

【課題】液化ガス燃料と液体燃料とを燃料とする内燃機関において、液化ガス燃料を加熱する特別な設備や燃料ポンプを必要とせず、加熱手段や燃料タンクの設置スペースを最小にする燃料タンクを提供する。

【解決手段】液化ガス燃料のタンクを、液体燃料のタンクの内部に設け、液化ガス燃料のタンクを、耐圧容器として構成し、液体燃料のタンクには、内燃機関の燃料噴射経路からのリターン燃料を導き、リターン燃料の有する熱量により、液化ガス燃料のタンクを加熱することによって、液化ガス燃料のタンクの内部で、液化ガス燃料を気化し、気化した液化ガス燃料を、タンクから送出する。

(もっと読む)

ガスタンク

【課題】部品点数及び製造工程を削減して製造コストを抑えることができ、また、溶着箇所からのガス漏出の虞も払拭することが可能なガスタンクを提供する。

【解決手段】筒状をなす胴体部11aの長手方向両端側に長手方向外側に向かうに従い漸次縮径する肩部11bが形成されたガスタンク11であって、筒状の樹脂ライナ13と、樹脂ライナ13の長手方向両端に設けられたバルブ側口金部材12A及びエンド側口金部材12Bとを備え、樹脂ライナ13の両端に設けられたバルブ側口金部材12A及びエンド側口金部材12Bは、肩部11bを形成するフランジ部32を有し、樹脂ライナ13は、胴体部11aを形成する筒状部13aを有し、フランジ部32の端部と筒状部13aの端部とが接合されている。

(もっと読む)

ガスタンクおよびガス燃料車両

【課題】ガス貯蔵システムの小型化と簡素化を可能とする。

【解決手段】第1のガスタンク10を備えるガス燃料車両1に搭載される予備タンクとしての第2のガスタンク20であって、当該第2のガスタンク20の最高圧力値は第1のガスタンク10の最高圧力値より小さく、尚かつ当該第2のガスタンク20のバルブ21は溶栓弁と主止弁とからなる。また、該第2のガスタンク20を備えるガス燃料車両においては、第2のガスタンク20のバルブ21に接続されるサブレセプタクル3に、当該第2のガスタンク20の交換時に残水素を大気に開放するための開放弁が形成されていることが好ましい。

(もっと読む)

二酸化炭素の排出を低減するための方法および装置

本発明は、大気中への二酸化炭素の排出を低減するための方法およびこの方法を実施するためのタンクに関わる。方法によれば、燃焼プロセスの結果生じた二酸化炭素をガスから分離させる。次に、二酸化炭素を少なくとも10bar絶対単位の圧力へ、好ましくは少なくとも15bar絶対単位の圧力へ、特に有利には18bar絶対単位の圧力へもたらし、且つ−10℃までの温度へ、好ましくは−20℃までの温度へ冷却する。有利には、液化二酸化炭素の温度は−40℃以下である。液化二酸化炭素の温度は、輸送中にタンク内で特に有利には−25℃と−35℃の間にある。たとえば18bar絶対単位の比較的高い圧力には、比較的厚い壁厚のタンクを準備する必要がある。しかしながら、高圧により、二酸化炭素ガス中の水素および窒素の比較的高い成分を受け入れることが可能になる。従って、二酸化炭素の液化前に窒素と酸素とを大量に分離させる必要はなく、このことは、現在の技術水準によれば、二酸化炭素を分離させることにもなる。 (もっと読む)

燃料タンクシステム

【課題】気体燃料を発生させる液体燃料を貯蔵可能としつつ軽量化を図ることができる燃料タンクシステムを提供すること。

【解決手段】この燃料タンクシステムFTSは、気体燃料となる液体燃料を貯蔵する第1タンク10と、気体燃料を貯蔵する第2タンク20と、を備え、第1タンク10と第2タンク20とは直列に配管接続され、第1タンク10は金属材料製のライナによって構成される一方で、第2タンク20は樹脂材料製のライナによって構成され、第1タンク10内で液体燃料が気化し、その気化した結果発生する気体燃料が第2タンク20へと供給される。

(もっと読む)

圧力容器構造

【課題】圧力サイクル耐久性能が向上し、また従来製品と同等の圧力サイクル耐久性能を維持しつつ肉厚を薄肉にすることができる圧力容器構造を提供する。

【解決手段】内部の貯蔵空間に流体が充填されるライナー(11)と、ライナー(11)の周囲に設けられた補強層(12)と、を含む圧力容器構造である。そして補強層(11)は、少なくとも3層以上の複数層(12−1〜12−7)であって外周側の層(12−6,12−7)の引張弾性率が内周側の層(12−1〜12−5)の引張弾性率以下である。

(もっと読む)

21 - 30 / 152

[ Back to top ]