ノックセンサ取付位置の適合方法、適合装置、制御装置、及びシリンダブロック

【課題】本発明は、ノックセンサ取付位置およびフィルタとウィンドウの適合値の最適化により、複雑な制御装置を用いず、高いノック検出性の実現を目的としている。

【解決手段】このため、筒内圧センサとノックセンサと処理装置を備え、ノックセンサの取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、各センサ波形を同時測定するステップ、波形に対して時系列の周波数特性を算出するステップ、周波数特性に基づく適合条件の候補の選定をノックセンサの取付位置について行うステップ、最適な取付位置を選択するステップを有する。適合装置において、処理装置は、波形測定手段と周波数分析手段と適合条件設定手段と取付位置適合手段を有する。処理装置にて選定された最適な取付位置にノックセンサを設け、フィルタとクランク角ウィンドウを用いてノックセンサにて検出される波形からノック検出と点火時期制御を行う。

【解決手段】このため、筒内圧センサとノックセンサと処理装置を備え、ノックセンサの取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、各センサ波形を同時測定するステップ、波形に対して時系列の周波数特性を算出するステップ、周波数特性に基づく適合条件の候補の選定をノックセンサの取付位置について行うステップ、最適な取付位置を選択するステップを有する。適合装置において、処理装置は、波形測定手段と周波数分析手段と適合条件設定手段と取付位置適合手段を有する。処理装置にて選定された最適な取付位置にノックセンサを設け、フィルタとクランク角ウィンドウを用いてノックセンサにて検出される波形からノック検出と点火時期制御を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はノックセンサ取付位置の適合方法、適合装置、制御装置、及びシリンダブロックに係り、特にエンジンのシリンダブロック表面に設置されるノックセンサの取付位置を適合させる技術に関するものである。

【背景技術】

【0002】

エンジンにノックが発生すると、エンジン特有の複数の共鳴周波数を持った振動が発生する。

このノックを検出するために、エンジンのシリンダブロック表面にノックセンサを設置している。

このとき、精度の高いノック検出を行うためには、ノックセンサの取付位置が重要となっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−340292号公報

【特許文献2】特開2004−301106号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のノックセンサ取付位置の適合方法、適合装置、制御装置、及びシリンダブロックに関して、一般的なノック制御の処理内容を、図41及び図42にて説明する。

まず、図41に示す如く、燃焼サイクル毎にシリンダブロック表面に設置されたノックセンサで振動を検出し、これにノック特有の周波数のみを取り出すためのバンドパスフィルタ、およびノックの発生時間帯の振動波形のみを取り出すためのウインドウ処理を行い、得られた波形の最大値や積分値を振動強度とする。

同時に、ノック非発生時にも常に生じている機械的振動などをノイズ振動として、その大きさのほぼ最大値を振動強度の推移から移動平均などの方法により算出し、これをノック判別のためのノック判別閾値(単に「閾値」ともいう。)とする。

そして、図42に示す如く、燃焼サイクル毎にこの振動強度とノック判別閾値とを比較し、振動強度がノック判別閾値を超えた場合には、ノックが発生したと判断して点火時期を遅角させ、ノックを抑制する。

一方で、振動強度がノック判別閾値を超えなかった、つまりノックを検出しなかった場合には、点火時期を徐々に進角させている。

このような処理により、過度のノックを抑制し、燃焼効率が最も良い点火時期に制御する。

近年はより複雑なノック制御装置も存在するが、コストなどの要求により採用できない車種では処理が簡単なこのような方策はよく用いられる。

このとき、様々なノイズ振動が混在する振動波形からノックに起因する振動を精度良く抽出し、ノックの発生を正確に検知するためには、ノックセンサの取付位置が重要となる。

同時に、その取付位置に適合したフィルタの通過周波数およびウィンドウの抽出時間帯を設定することが重要である。

しかし、一般には、この適合に関しては試験者の経験に頼っており、ノックセンサ取付候補の位置におけるシリンダブロック表面の振動特性のみ評価して適合が行われることが多い。

このような適合方策では、ノックに起因する振動あるいはノイズ振動のどちらを検出したのか特定することができないという不都合がある。

結果として、最適ではない位置にノックセンサが取り付けられて、ノックを精度良く検知できないためにノックを十分に抑制できずに、エンジンの耐久性の低下や運転者にノック音が聞こえることによる品質の低下を招いたり、あるいは機械的振動を誤検知して点火時期を遅角させてしまうことによる出力および燃費性能の低下や排気温度の過度の上昇を招いていた。

【0005】

そこで、ノックセンサを補機類やタイミングチェーンなどの振動源から遠ざけた位置に取り付けてノイズ振動による影響を低減する方法が、上記の特許文献2に開示されている。

しかし、この特許文献2に開示されるものは、ノイズ振動の低減方法のみであり、燃焼室内で発生したノックによる圧力変動に起因する振動の検出性を向上させるための具体的な方法は開示されていない。

【0006】

この発明は、上述した問題点を解決し、ノックセンサ取付位置の最適化およびその位置におけるフィルタとウィンドウの適合値の最適化により、複雑なノック制御装置を用いることなく、高いノック検出性を実現することを目的としている。

【課題を解決するための手段】

【0007】

そこで、この発明は、上述の不都合を除去するために、エンジンの気筒内部の圧力を検知する筒内圧センサと、前記エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理する処理装置とを備え、その処理に基づいて複数のノックセンサの取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、筒内圧センサ波形と複数のノックセンサ波形を同時測定するステップと、これら測定された波形それぞれに対して時系列の周波数特性を算出するステップと、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行うステップと、最終的にそれらの取付位置の中から最適な取付位置を選択するステップとを有することを特徴とする。

また、エンジンの気筒内部の圧力を検知する筒内圧センサと、前記エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理し、その波形信号の処理に基づいて複数のノックセンサの取付位置から候補の選定が可能な処理装置とを備えるノックセンサ取付位置の適合装置において、前記処理装置は、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する波形測定手段と、これら測定された波形それぞれに対して時系列の周波数特性を算出する周波数分析手段と、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行う適合条件設定手段と、最終的にそれらの取付位置の中から最適な取付位置を選択する取付位置適合手段とを有することを特徴とする。

更に、請求項5ないし8に記載された前記処理装置によって選定された最適な取付位置に前記ノックセンサを取り付けて設け、前記処理装置によって最適な取付位置における適合条件の最良適合値として求められた中心周波数フィルタとクランク角ウィンドウを用いて前記ノックセンサによって検出される波形からノック検出するとともに点火時期制御することを特徴とする。

更にまた、請求項5ないし8に記載された前記処理装置によって選定された最適な取付位置に前記ノックセンサを取り付けて設けたことを特徴とする。

【発明の効果】

【0008】

以上詳細に説明した如くこの発明によれば、エンジンの気筒内部の圧力を検知する筒内圧センサと、エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理する処理装置とを備え、その処理に基づいて複数のノックセンサの取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、筒内圧センサ波形と複数のノックセンサ波形を同時測定するステップと、これら測定された波形それぞれに対して時系列の周波数特性を算出するステップと、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行うステップと、最終的にそれらの取付位置の中から最適な取付位置を選択するステップとを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

また、エンジンの気筒内部の圧力を検知する筒内圧センサと、エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理し、その波形信号の処理に基づいて複数のノックセンサの取付位置から候補の選定が可能な処理装置とを備えるノックセンサ取付位置の適合装置において、処理装置は、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する波形測定手段と、これら測定された波形それぞれに対して時系列の周波数特性を算出する周波数分析手段と、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行う適合条件設定手段と、最終的にそれらの取付位置の中から最適な取付位置を選択する取付位置適合手段とを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

更に、請求項5ないし8に記載された処理装置によって選定された最適な取付位置にノックセンサを取り付けて設け、処理装置によって最適な取付位置における適合条件の最良適合値として求められた中心周波数フィルタとクランク角ウィンドウを用いてノックセンサによって検出される波形からノック検出するとともに点火時期制御する。

従って、最適な位置にノックセンサを取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

更にまた、請求項5ないし8に記載された処理装置によって選定された最適な取付位置にノックセンサを取り付けて設けた。

従って、エンジンのシリンダブロックの最適な位置にノックセンサを取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

【図面の簡単な説明】

【0009】

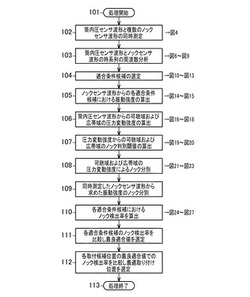

【図1】図1はこの発明の第1実施例を示すノックセンサ取付位置の適合方法の処理内容のフローチャートである。(実施例1)

【図2】図2はノックセンサ取付位置の適合装置の構成図である。(実施例1)

【図3】図3はデータ処理の構成を示す図である。(実施例1)

【図4】図4は筒内圧センサ波形とノックセンサ波形との同時測定による対応付けを示し、(a)はノック検知可能時を示す図、(b)はノック検知不能時を示す図、(c)はノック非発生時を示す図である。(実施例1)

【図5】図5は気筒判別とデータ分別の処理を示すタイムチャートである。(実施例1)

【図6】図6は周波数分析手段による時系列の周波数分析のウィンドウを示す図である。(実施例1)

【図7】図7は周波数分析手段による一波形に対する時系列分析結果を示す図である。(実施例1)

【図8】図8は周波数分析手段による全測定波形に対する時系列の周波数分析結果の平均値を示す図である。(実施例1)

【図9】図9は周波数分析手段による時系列の周波数分析用フローチャートである。(実施例1)

【図10】図10は適合条件設定手段におけるノック共鳴モードと共鳴周波数の例を示す図である。(実施例1)

【図11】図11は適合条件設定手段におけるノック周波数とノック発生時間の特定用フローチャートである。(実施例1)

【図12】図12は適合条件設定手段における適合条件の候補の選定用フローチャートである。(実施例1)

【図13】図13は適合条件設定手段における図8の周波数分析結果からの適合条件の選定を示す図である。(実施例1)

【図14】図14は振動強度算出手段における振動強度の算出方法を示すタイムチャートである。(実施例1)

【図15】図15は振動強度算出手段における振動強度算出処理用のフローチャートである。(実施例1)

【図16】図16は圧力変動強度算出手段における可聴域と広帯域のフィルタの特性を示し、(a)は可聴域フィルタを示す図、(b)は広帯域フィルタを示す図である。(実施例1)

【図17】図17は圧力変動強度算出手段における圧力変動強度の算出方法を示すタイムチャートである。(実施例1)

【図18】図18は圧力変動強度算出手段における圧力変動強度算出処理用のフローチャートである。(実施例1)

【図19】図19は閾値算出手段における可聴域と広帯域のノック判別閾値算出を示し、(a)は可聴域を示す図、(b)は広帯域を示す図である。(実施例1)

【図20】図20は閾値算出手段におけるノック判別閾値算出処理用のフローチャートである。(実施例1)

【図21】図21はノック分別手段における可聴域と広帯域のノック分別を示し、(a)は可聴域を示す図、(b)は広帯域を示す図である。(実施例1)

【図22】図22はノック分別手段におけるノック分別のパターンを示す図である。(実施例1)

【図23】図23はノック分別手段におけるノック分別処理用のフローチャートである。(実施例1)

【図24】図24は取付位置適合手段におけるノック検出率の定義を示す図である。(実施例1)

【図25】図25は取付位置適合手段におけるノック検出率の例を示し、(a)はノック検出率の低い例を示す図、(b)はノック検出率の高い例を示す図である。(実施例1)

【図26】図26は取付位置適合手段におけるS/Nは同等であるがノック検出率に差がある例を示し、(a)はノック検出率、ノックとノイズの分離性の両方が低い場合を示す図、(b)はノック検出率、ノックとノイズの分離性の両方が高い場合を示す図である。(実施例1)

【図27】図27は取付位置適合手段におけるノック検出率算出と最良適合値の選定用のフローチャートである。(実施例1)

【図28】図28はエンジンのシリンダブロックの気筒を示す概略図である。(実施例1)

【図29】図29は運転条件による各気筒の適合条件毎のノック検出率を示す図である。(実施例1)

【図30】図30はこの発明の第2実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例2)

【図31】図31はノックセンサ取付位置の適合装置のタイムチャートである。(実施例2)

【図32】図32はこの発明の第3実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例3)

【図33】図33はノックセンサ取付位置の適合装置のタイムチャートである。(実施例3)

【図34】図34はこの発明の第4実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例4)

【図35】図35はこの発明の第5実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例5)

【図36】図36はこの発明の第6実施例を示す周波数分析手段におけるフィルタ通過周波数特性を示す図である。(実施例6)

【図37】図37は周波数分析手段におけるタイムチャートである。(実施例6)

【図38】図38は周波数分析手段におけるフィルタとクランク角との関係を示す図である。(実施例6)

【図39】図39はこの発明の第7実施例を示す圧力変動強度算出手段におけるノック周波数特性とフィルタ通過周波数特性とを示す図である。(実施例7)

【図40】図40は圧力変動強度算出手段におけるフィルタ、ウィンドウ処理と圧力変動強度算出(積分)とを示す図である。(実施例7)

【図41】図41はこの発明の従来技術におけるノックセンサ波形の処理の概略を示すタイムチャートである。

【図42】図42はこの発明の従来技術におけるノック制御の動作の概略を示すタイムチャートである。

【発明を実施するための形態】

【0010】

以下図面に基づいてこの発明の実施例を詳細に説明する。

【実施例1】

【0011】

図1〜図29はこの発明の第1実施例を示すものである。

図2において、1はノックセンサ取付位置の適合装置である。

この適合装置1は、エンジン2の気筒内部の圧力を検知する筒内圧センサ3と、前記エンジン2の側壁の任意の位置に取り付けて振動を検知する複数のノックセンサ4、例えば3個のノックセンサ4x、4y、4zと、これら筒内圧センサ3と複数のノックセンサ4x、4y、4zとから出力させる検知信号を波形信号として測定し処理し、その波形信号の処理に基づいて複数のノックセンサ4x、4y、4zの取付位置から候補の選定が可能な処理装置5とを備えている。

このとき、前記筒内圧センサ3は、この説明において多気筒、例えば4気筒#1、#2、#3、#4を想定しているため、各気筒#1、#2、#3、#4の圧力を検知する第1〜第4筒内圧センサ3a、3b、3c、3dからなる。

また、前記適合装置1は、図2に示す如く、前記エンジン2に連絡される一方、マッチングツールとしてのECUデータ書込装置6が接続される制御装置(「ECU」ともいう。)7を備えている。

前記処理装置5は、図2に示す如く、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する波形測定手段8と、記録装置9と、適合手段10とを有している。

このとき、この波形測定手段8は、図示しないパーソナルコンピュータ(「PC」ともいう。)に接続可能なデータレコーダ(図示せず)を使用する。

更に、前記記録装置9は、PCの図示しないハードディスク(「HDD」ともいう。)やデータレコーダのメモリ(図示せず)などからなる。

つまり、前記エンジン2に各気筒の燃焼室(図示せず)内の圧力変動を検出する前記第1〜第4筒内圧センサ3a、3b、3c、3dを取り付けられている。

前記エンジン2のシリンダブロック2aには、このシリンダブロック2a表面の振動を検出する複数の前記ノックセンサ4x、4y、4zが取り付けられている。

また、前記エンジン2にはクランクシャフトおよびカムシャフトの回転角を夫々検出するクランク角センサ11およびカム角センサ12が取り付けられている。

そして、前記エンジン2を、適合を行いたい所定の条件で(例えば回転数、負荷を調整して)運転し、これらの4種のセンサの波形を前記波形測定手段8で同時測定し、前記記録装置9に保存するものである。

ある1つの運転条件において、ノック発生状態とノック非発生状態にて測定を行う(図1の処理102部分参照。)。

このとき、ノック発生状態とノック非発生状態との切り替えは、前記ECUデータ書込装置6を用いて前記制御装置7のデータを変更し、点火時期や空燃比を変化させることにより行う。

なお、ノック発生状態とは言ってもノックが全てのサイクルで発生している訳ではなく、ある確率で発生し、その強度も一定ではない。

図21に例示するように、ノック発生状態においては燃焼室内の圧力変動の分布がノック非発生状態より強度の高い方向に拡がる形となる。

ノック発生状態におけるノックレベルは限定しないが、微弱なノックから強度の高いノックまでの検出性評価を行うために低頻度で高いノックが発生程度とするのが良い、

このノックレベルの設定には聴感評価を用いてもよく、他には例えば特開2003−278593号公報に開示される方策を用いても良い。

また、測定データ数(「燃焼サイクル数」とも換言できる。)は、後述するノック検出率の算出において、ノックとノイズとの振動強度の分布が十分に表現できる数量とする。

つまり、記録した波形を用いて前記適合手段10で後述する処理を行い、最良の適合値を算出する。

【0012】

そして、前記記録装置9は、図3に示す如く、ノック発生状態及びノック非発生状態のそれぞれについて前記筒内圧センサ3からの検知信号を記録する第1記録部13と、ノック発生状態及びノック非発生状態のそれぞれについて複数の前記ノックセンサ4からの検知信号を記録する第2記録部14と、ノック発生状態及びノック非発生状態のそれぞれについて前記クランク角センサ11からの検知信号を記録する第3記録部15と、ノック発生状態及びノック非発生状態のそれぞれについて前記カム角センサ12からの検知信号を記録する第4記録部16とを備えている。

【0013】

詳述すれば、図3から明らかなように、前記適合手段10は、気筒判別処理部20と、データ分別処理部21と、前記周波数分析手段17と、前記適合条件設定手段18と、振動強度算出手段22と、圧力変動強度算出手段23と、閾値算出手段24と、ノック分別手段25と、前記取付位置適合手段19とを備えている。

そして、前記気筒判別処理部20は、前記記録装置9の第3記録部15からノック発生状態及びノック非発生状態のそれぞれについて前記クランク角センサ11の検知信号を入力するとともに、第4記録部16からノック発生状態及びノック非発生状態のそれぞれについて前記カム角センサ12の検知信号を入力し、気筒判別を行う。

また、前記データ分別処理部21は、前記記録装置9の第1記録部13からノック発生状態及びノック非発生状態のそれぞれについて前記筒内圧センサ3からの検知信号と、第2記録部14からノック発生状態及びノック非発生状態のそれぞれについて複数の前記ノックセンサ4からの検知信号と、第3記録部15からノック発生状態及びノック非発生状態のそれぞれについて前記クランク角センサ11からの検知信号と、気筒判別処理部20からの信号とを入力し、データ分別の処理を行う。

前記周波数分析手段17は、データ分別処理部21に接続されている。

前記適合条件設定手段18は、周波数分析手段17に接続されている。

前記振動強度算出手段22は、前記データ分別処理部21と適合条件設定手段18とに接続されている。

前記圧力変動強度算出手段23は、前記データ分別処理部21に接続されている。

前記閾値算出手段24は、圧力変動強度算出手段23に接続されている。

前記ノック分別手段25は、振動強度算出手段22と圧力変動強度算出手段23と閾値算出手段24とに接続されている。

そして、このノック分別手段25は、前記取付位置適合手段19を接続している。

【0014】

また、前記処理装置5は、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する前記波形測定手段8と、筒内圧センサ波形と複数のノックセンサ波形とを記録可能な前記記録装置9と、これら測定された波形それぞれに対して時系列の周波数特性を算出する周波数分析手段17と、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサ4のそれぞれの取付位置について行う適合条件設定手段18と、最終的にそれらの取付位置の中から最適な取付位置を選択する取付位置適合手段19とを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

【0015】

前記処理装置5は、筒内圧センサ波形に対し可聴域と広帯域とのフィルタを用いて圧力変動強度を算出してその分布から2種のノック判別閾値を算出する前記閾値算出手段24と、その2種のノック判別閾値を用いて同時測定されたノックセンサ波形に対するノックとノイズとの分別を行う前記ノック分別手段25と、を有し、分別した結果を前記取付位置適合手段19に出力する。

従って、前記筒内圧センサ3で検出したノックの有無と各取付候補位置の前記ノックセンサ4で検出した振動の大きさを対応付け可能で、さらに可聴域のノック分別により可聴ノック音による品質の問題への対応性、広帯域のノック分別によりノックによる耐久性の問題への対応性を、それぞれ個別に重点を置いて評価することが可能である。

【0016】

前記処理装置5によって選定された最適な取付位置に前記ノックセンサ4を取り付けて設け、前記処理装置5によって最適な取付位置における適合条件の最良適合値として求められた中心周波数フィルタとクランク角ウィンドウを用いて前記ノックセンサ4によって検出される波形からノック検出するとともに点火時期制御する前記制御装置7とする。

従って、最適な位置にノックセンサ4を取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

【0017】

前記処理装置5によって選定された最適な取付位置に前記ノックセンサ5を取り付けて設けたシリンダブロック2aとする。

従って、前記エンジン2のシリンダブロック2aの最適な位置にノックセンサ5を取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

【0018】

追記すれば、記録したデータと前記適合手段10内部のデータ処理の構成を図3に開示する。

まず、図5に示す如く、前記クランク角センサ11と前記カム角センサ12との波形パターンから気筒判別を行い測定したデータを気筒毎に分別する。気筒判別は前記制御装置7でも実行される処理であるので、同様の方法で実行すれば良い。この処理により、前記エンジン2の運転条件である回転数、負荷と合わせて、計3種の実験条件にデータは分別される。例えば、1600[rpm]、全負荷、1番気筒#1というように分別される。これにより、先の処理は基本的に実験条件毎に実行する。

最初に、

(1)前記周波数分析手段17で筒内圧センサ波形および各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う(図6〜図9、図1の処理103部分参照。)。

(2)前記適合条件設定手段18で、この結果を用いてノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を選定する(図10〜図13、図1の処理104部分参照。)。

(3)前記振動強度算出手段22で、ノック発生状態で測定した各取付位置候補のノックセンサ波形から選定した各適合条件の候補における振動強度を算出する(図14〜図15、図1の処理105部分参照。)。

次に、

(4)前記圧力変動強度算出手段23で筒内圧センサ波形に可聴域と広帯域のフィルタを用いてそれぞれの圧力変動強度を求める(図16〜図18、図1の処理106部分参照。)。

(5)前記閾値算出手段24で、このうちノック非発生状態での圧力変動強度の分布からノック発生とノック非発生とを分別するためのノック判別閾値を求める(図19〜図20、図1の処理107部分参照。)。

(6)前記ノック分別手段25で、ノック発生状態での圧力変動強度をノック判別閾値によりノックとノイズとに分別し、さらに同時測定した各取付位置候補のノックセンサ波形から算出した各適合条件の候補における振動強度を同様にノックとノイズとに分別する(図21〜図23、図1の処理108〜処理109部分参照。)。

最後に、

(7)前記取付位置適合手段19で、各取付位置候補に対して、選定した各適合条件の候補における振動強度とそのノックとノイズへの分別結果から、ノックとノイズとの分離性を示すノック検出率を求める。

この値が最も良い適合条件を最良適合値とする(図24〜図27、図1の処理110〜処理111部分参照。)。

(8)この最良適合値でのノック検出率が最も高い取付位置候補を最適な取付位置とする(図1の処理112部分参照。)。

【0019】

ここで、前記周波数分析手段17について追記する。

この周波数分析手段17では、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う。

前記周波数分析手段17による時系列の周波数分析用処理のフローチャートを図9に開示する。

この図9の時系列の周波数分析用処理のフローチャートにおいては、図6に示す如く、同時測定したクランク角センサ波形を用いて測定波形1つ1つに対して時系列にウィンドウ(この例では、クランク角10度おきに6つのウィンドウを設定、ウィンドウ幅はクランク角30度)を設定し、FFTやDFTを用いて図7のように周波数特性を求める。

ウィンドウ幅や間隔、および隣り合うウィンドウを重ね合わせるどうかについては限定しない。

最後に、全サイクルの測定波形の周波数分析結果をウィンドウ毎に平均し、図8のように前記筒内圧センサ3と各取付位置候補の前記ノックセンサ4x、4y、4z(この例では、(1)〜(3)までの3箇所)のそれぞれについてノック発生状態と非発生状態との結果を比較する形とする。

この結果からノック周波数とノック発生時間の全体の傾向を把握することができ、次の前記適合条件設定手段18で詳細にノック検出性の評価を行う適合条件の候補を絞り込むことができる。

この周波数分析手段17による時系列の周波数分析の処理を全ての実験条件について行う。

結果として、図8のような周波数分析結果は実験条件毎に求められる。

【0020】

前記適合条件設定手段18について追記する。

この適合条件設定手段18では、図8に示す周波数分析結果から各取付位置候補のノックセンサ波形においてノック発生状態とノック非発生状態の差が明確に現れている適合条件の候補を選定する。

選定する適合条件の候補の数は制限しない。

また、前記ノックセンサ4の位置により適合条件の良否の傾向が異なるのが普通であるので、取付位置候補毎に選定する適合条件の候補が異なっても良い。

なお、実車上で用いるノック制御におけるフィルタとウィンドウの設定自由度は制御開発メーカーにより、あるいは同一メーカーでも仕様により異なるので、選定の際はこの点を考慮する。

例えば、全ての気筒、全ての回転数、全ての負荷においてフィルタ、ウィンドウともに1つの設定値だけで制限されている場合は、選定する適合条件の候補も全ての実験条件で共通とする。

以下に、適合条件の候補の選定例を示す。

図8の筒内圧センサ波形の周波数分析結果と図10のノック共鳴モードからノック周波数は、

約8[kHz](ρ10モード)

約13[kHz](ρ20モード)

約15[kHz](ρ01モード)

約17[kHz](ρ30モード)

の4つと判断でき、ノック発生時間はおおよそ10〜60[°CA ATDC]と判断できる。

なお、ρ20モードとρ30モードは、前記筒内圧センサ3の位置では検出し難いため、図8のスケールでは見えないが、縦軸を拡大すると存在が確認できる。

前記適合条件設定手段18による判断のフローチャートを図11に開示する。

また、図8のノックセンサ(1)波形の周波数分析結果からノック発生時に現れる周波数ピークとその出現時間は、

約7〜8[kHz];10〜80[°CA ATDC]

約13[kHz] ;10〜40[°CA ATDC]

約17[kHz] ;10〜40[°CA ATDC]

の3つであり、これらが前記筒内圧センサ3の周波数分析結果と対応することからノックを入力源とする応答であると判断できるため、適合条件の候補として適切である。

一方、

約13[kHz] ;40[°CA ATDC]以降、

約17[kHz] ;40[°CA ATDC]以降

は、ノック発生状態と非発生状態の強度の差が小さいので、ノイズの影響が大きいことが判り、適合条件の候補として不適切である。

この判断のフローチャートを図12に開示する。

以上の結果から、例えば図13に示すようにノックセンサ(1)に対する適合条件の候補として4つを選定する。

同様にして、ノックセンサ(2)におけるノック発生時の周波数ピークとその出現時間は、

約7〜8[kHz] ;10〜60[°CA ATDC]

約12〜13[kHz];10〜60[°CA ATDC]

約16〜17[kHz];10〜60[°CA ATDC]

の3つ、ノックセンサ(3)におけるノック発生時の周波数ピークとその出現時間は、

約7〜8[kHz];10〜60[°CA ATDC]

約17[kHz] ;10〜50[°CA ATDC]

の2つと判断できる。

以上の結果から、例えば図13に示すようにノックセンサ(2)に対する適合条件の候補として3つを、ノックセンサ(3)に対する適合条件の候補として2つを選定する。

【0021】

前記振動強度算出手段22について追記する。

この振動強度算出手段22では、前の適合条件設定手段18にて選定した適合条件の候補それぞれについて、ノック発生状態で測定した各取付位置候補のノックセンサ波形から振動強度を算出する。

適合条件の候補を4つ選定した場合は、1つの波形に対して振動強度も4つの値が算出される。

この振動強度算出手段22による処理のフローチャートを図15に開示する。

図14に、図13のノックセンサ(1)の適合候補(1)−1を用いた振動強度算出の例を示す。

ノック発生状態で測定したノックセンサ波形に通過帯の中心周波数が7.5[kHz]のフィルタ処理、続いて抽出範囲が10〜80[°CA ATDC]のウィンドウ処理を行い、その結果得られた波形から振動強度を算出する。

振動強度の指標は実車上で用いるノック制御に合わせて選択する。

一般的には、最大値や積分値が用いられる。

同様に、他の適合条件の候補についても振動強度を算出する。

この処理をノック発生状態で測定した全ての燃焼サイクルの波形に対して行う。

【0022】

前記圧力変動強度算出手段23について追記する。

この圧力変動強度算出手段23では、ノック発生状態およびノック非発生状態で測定した筒内圧センサ波形に、図16(a)に示す可聴域フィルタおよび図16(b)に示す広帯域フィルタを用いてそれぞれの圧力変動強度を算出する。

前記圧力変動強度算出手段23による処理のフローチャートを図18に開示する。

後の処理にて圧力変動強度から各燃焼サイクルのノックの有無を判別する際、これら2種の周波数帯について個別にノックとノイズに分別する処理を行う。

可聴域フィルタを用いて算出された圧力変動強度によるノック分別は製品段階において窓を開けた状態での走行時などにノック音がドライバーに聞こえることによる品質の問題への対応性を評価する。

また、ノックレベルの評価方法として一般的な聴感評価との対応付けに用いることもできる。

広帯域フィルタを用いて算出された圧力変動強度によるノック分別は圧力変動の強いノックが燃焼室内に与えるダメージによる耐久性の問題への対応性を評価する。

図17にノック発生状態で測定した筒内圧センサ波形に対する広帯域フィルタを用いた圧力変動強度算出の例を示す。

フィルタの低周波側のカットオフ周波数は図8に示したρ10モードが減衰しない程度の6[kHz]とし、高周波側は、前記筒内圧センサ3の周波数特性を考慮し、40[kHz]としている。

また、ウィンドウは、図8に示した筒内圧センサ波形の周波数分析結果から導出したノック発生時間である10〜60[°CA ATDC]としている。

筒内圧センサ波形にフィルタ処理、続いてウィンドウ処理を行い、その結果得られた波形から圧力変動強度を算出する。

圧力変動強度の指標は、例として最大値や積分値を用いる。

同様に、可聴域フィルタについても圧力変動強度を算出する。

この処理を測定した全ての燃焼サイクルの波形に対して行う。

【0023】

前記閾値算出手段24について追記する。

この閾値算出手段24では、ノック非発生状態で測定した筒内圧センサ波形から求めた圧力変動強度の分布から、後の処理にてノック発生状態で測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別するためのノック判別閾値を求める。

前記閾値算出手段24による処理のフローチャートを図20に開示する。

ノック判別閾値は、例として図19に示すようにノック非発生状態での圧力変動強度から、

平均値+標準偏差Xn(この例では、n=3)

で算出する。

圧力変動強度は、図19(a)に示す可聴域と図19(b)に示す広帯域との2つが算出されているので、ノック判別閾値もこれに対応して2つ算出される。

このとき、低回転域ではノック音の問題を重視して可聴域のnを広帯域より小さくするなど、それぞれの重要度を考慮してノック判別閾値の大きさを実験条件毎に変化させても良い。

この処理を全ての実験条件について行う。

結果として、ノック判別閾値は実験条件毎に2つ算出される。

【0024】

前記ノック分別手段25について追記する。

このノック分別手段25では、ノック発生状態で測定した筒内圧センサ波形から求めた圧力変動強度と前記閾値算出手段24で求めたノック判別閾値を比較して、測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別する。

具体的には、圧力変動強度がノック判別閾値より大きい場合にはノックと判断する。

この処理を行うことで、同時に測定した各取付位置候補のノックセンサ波形およびそれより算出した各適合条件の候補における振動強度もノックとノイズに分別できる。

前記ノック分別手段25による処理のフローチャートを図23に開示する。

図21に示すように、圧力変動強度とノック判別閾値とは可聴域と広帯域との2つが算出されているので、同一燃焼サイクルに対してノックの有無の判別結果も2つ得られる。

これらの扱いの一例として、図22に示すように、このうち一方でも「ノック有り」と判別されたサイクルはノックに分別する。

また、低回転域ではノック音の問題を重視して可聴域の判別結果を用い、高回転域では耐久性の問題を重視して広帯域の判別結果を用いるなど、それぞれの重要度を考慮して実験条件毎に分別方法を変えても良い。

この処理をノック発生状態で測定した全ての燃焼サイクルの波形に対して行う。

【0025】

前記取付位置適合手段19は、ノックとノイズの分別を行った結果を用いて式1、

ノック検出率[%] R=S1/(S1+S2)・100

によるノック検出率の算出と、このノック検出率を用いて夫々の取付位置における適合条件の候補の中から最良適合値の選定とを行う。

なお、式1に関しては、

S1:境界より振動強度の大きいノックサイクル数

S2:境界より振動強度の小さいノックサイクル数

(検出できないノック)

N1:境界より振動強度の小さいノイズサイクル数

N2:境界より振動強度の大きいノイズサイクル数

(誤検出するノイズ)

において、

ノック比率[%] X=S1/(S1+N2)・100

(例えば、90[%]とする)

となるように境界を設定したとき、以下の式1となる。

ノック検出率[%] R=S1/(S1+S2)・100

従って、S/N比では判らないノックとノイズの分離性を評価して、制御性の良いフィルタおよびウィンドウの適合が可能となる。

また、前記取付位置適合手段19は、夫々の取付位置における最良適合値どうしのノック検出率を比較して最適な取付位置を決定する。

従って、ノック検出のためのフィルタおよびウィンドウを最適化した上でのノックセンサ取付位置の最適化が可能となる。

【0026】

ここで、前記取付位置適合手段19について追記する。

この取付位置適合手段19では、選定した適合条件の候補それぞれについて、ノック発生状態で測定した各取付位置候補のノックセンサ波形より算出した振動強度とそのノックとノイズの分別結果より、図24に示すように、ノックとノイズの分離性をノック検出率として式1より求める。

境界の位置は一般的なノック制御における閾値と同等となるようにノイズ振動強度の最大付近に置く。

例として、ノック比率が90[%]、すなわち境界よりも大きな振動強度をもつ燃焼サイクルのうち90[%]がノックである位置とする。

また、ノック制御中に閾値は、図42に示す如く、動的に変化するのが一般的であるので、これを考慮して境界を複数設定してノック検出率も複数算出するようにしても良い。

ノック検出率はノックに分別された燃焼サイクルのうち、この境界を越える振動強度をもつノックの割合を表す。

この処理の全ての実験条件について行う。

結果として、ノック検出率は実験条件毎に、選定した適合条件の数だけ算出される。

図25(a)にノック検出率の低い例と、図25(b)にノック検出率の高い例とをそれぞれ示す。

ノック検出率の低い例の図25(a)は、ノックとノイズの振動強度分布がほとんど重なっているため、ノックとノイズの分離は難しく、一方、ノック検出率の高い例の図25(b)は、ノックとノイズの振動強度分布が重なる領域が狭くなっているため、ある程度の強度を持つノックはノイズと容易に分離できる。

ノック検出率を指標として用いることにより、図26に示すように、S/N比では判らないノックとノイズの分離性を評価することができる。

図26において、(a)と(b)とのS/Nは同等であるが、(b)の方がノックとノイズそれぞれの振動強度分布が狭まっており、ノックとノイズの振動強度分布が重なる領域が狭くなっているので、ノックとノイズの分離性が良いことが判る。

実験条件毎に選定した適合条件の候補におけるノック検出率を比較し、最もノック検出率が高い適合条件の候補をその取付位置候補における最良適合値とする。

更に、各取付位置候補の最良適合値におけるノック検出率を比較し、最もノック検出率の高い取付位置候補を最良取付位置として選定する。

実際には、制御仕様によりフィルタとウィンドウの設定自由度に差があり、全ての実験条件において最もノック検出率の高い適合値の設定が不可能な場合がある。

また、必ずしも全ての実験条件でノック検出率が高い取付位置が選定できるとは限らず、実験条件により取付位置の優劣の傾向が異なるケースも考えられる。

そのような場合は、全実験条件において平均的にノック検出率の高い適合条件の候補を選定するか、あるいは実際の運転状況で重要な実験条件においてノック検出率が高い適合条件の候補を選定すれば良い。

例えば、CVT車であれば、エンジン回転数が低く保たれ、それに伴い負荷が高くなるため、低回転域のノック制御性が重要となるので、低回転域におけるノック検出率が高い適合条件の候補を選定するのが良い。

前記取付位置適合手段19による処理のフローチャートを図27に開示する。

前記エンジン2のシリンダブロックの求められた最適取付位置に前記ノックセンサ4を取り付け、求められた最良適合値を実車上で用いるノック制御に適用することで、高いノック検出性を得ることができる。

【0027】

以上、説明したノックセンサ取付位置の前記適合装置1により、この適合装置1は、前記エンジン2の気筒内部の圧力を検知する筒内圧センサ3と、前記エンジン2の側壁の任意の位置に取り付けて振動を検知する複数のノックセンサ4と、これら筒内圧センサ3と複数のノックセンサ4とから出力させる検知信号を波形信号として測定し処理する処理装置5とを備え、その処理に基づいて複数のノックセンサ4の取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、筒内圧センサ波形と複数のノックセンサ波形を同時測定するステップと、これら測定された波形それぞれに対して時系列の周波数特性を算出するステップと、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサ4のそれぞれの取付位置について行うステップと、最終的にそれらの取付位置の中から最適な取付位置を選択するステップとを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

詳述すれば、上述のノックセンサ取付位置の適合方法においては、ノックセンサ取付位置の最適化およびその位置におけるフィルタとウィンドウの適合値の最適化により、複雑なノック制御装置を用いることなく、高いノック検出性を実現するための方法として、図1に示す適合方法とした。

【0028】

この適合方法においては、筒内圧センサ波形に対し可聴域と広帯域とのフィルタを用いて圧力変動強度を算出してその分布から2種のノック判別閾値を算出するステップと、その2種のノック判別閾値を用いて同時測定されたノックセンサ波形に対するノックとノイズの分別を行うステップとを最終的に選択するステップの前に行う。

従って、前記筒内圧センサ3で検出したノックの有無と各取付候補位置の前記ノックセンサ4で検出した振動の大きさを対応付け可能で、さらに可聴域のノック分別により可聴ノック音による品質の問題への対応性、広帯域のノック分別によりノックによる耐久性の問題への対応性を、それぞれ個別に重点を置いて評価することが可能となる。

まず、ノックの発生を捉える手段として優れている前記筒内圧センサ3による燃焼室内の圧力変動と、実車上での制御に用いる前記ノックセンサ4によるシリンダブロック表面の全ての取付位置候補の振動を同時測定することにより、図4に示す如く、前記筒内圧センサ3で検出したノックの有無と前記ノックセンサ4で検出した各取付位置候補における振動強度を燃焼サイクル毎に対応付けする。

この適合方法によりノックに起因する振動を特定し、その検出性を評価することが可能となる。

【0029】

次に、最終的に選択するステップの前に、ノックとノイズとの分別を行った結果を用いて式1によりノック検出率を算出するステップと、このノック検出率を用いて夫々の取付位置における適合条件の候補の中から最良適合値を選定するステップとを有する。

従って、S/N比では判らないノックとノイズの分離性を評価して、制御性の良いフィルタおよびウィンドウの適合が可能となる。

つまり、従来は、一般的にノック検出性を示す指標として、ノック振動の強度平均とノイズ振動の強度平均の比率であるS/N比を用いていた。

しかし、多くの場合、ノック制御においてはノイズ振動のほぼ最大値を閾値とし、この閾値との大小関係によりノックを判別するので、ノック振動の強度分布とノイズ振動の強度分布がなるべく重ならない状態、言い換えると、ノックとノイズとの分離性が高ければ良いが、S/N比は振動強度分布の状態を考慮していないため、分離性の判断はできない。

この例を図26に示す。

図26において、(a)と(b)とのS/Nは同等であるが、(b)の方がノック振動とノイズ振動それぞれの振動強度分布が狭まっており、ノックとノイズの振動強度分布が重なる領域が狭くなっているので、ノックとノイズの分離性が良い。

ノック検出率はノイズ振動強度の最大付近に境界を置いたときの、この境界を越える強度のノックの割合を表しており、一般的なノック制御での閾値によるノック判定と近い形での評価法であるので、これを指標として分離性を評価することで、制御性の良い最良適合値を得ることができる。

つまり、上述した測定結果を用いてノック振動の強度とノイズ振動の強度との分離性を図4に示す方法で評価し、この分離性を示す値をノック検出率として式1により算出して、この値が最も良いフィルタおよびウィンドウ条件(「適合条件」とも換言できる。)を最良適合値とする。

【0030】

そして、最終的に選択するステップでは、夫々の取付位置における最良適合値どうしのノック検出率を比較して最適な取付位置を決定する。

従って、ノック検出のためのフィルタおよびウィンドウを最適化した上でのノックセンサ取付位置の最適化が可能となる。

各取付位置候補の前記ノックセンサ4について、この最良適合値におけるノック検出率を比較し、これが最良となる位置をもって最適取付位置とする。

この処理方法により、フィルタとウィンドウとを最適化した上でのノックセンサ取付位置の最適化が可能となる。

なお、最良適合値の選定にあたり、フィルタとウィンドウとの適合値の組合せパターンは非常に多く、全ての組合せを評価すると適合に要する工数が多大となってしまうので、予め適合値の候補を選定するのが良い。

そこで、最良適合値を導出するにあたり、予め図8に示すように筒内圧センサ波形および各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行い、ノック周波数とノック発生時間の全体の傾向を把握する。

この傾向からおおよそどの適合条件が良いか判断することができ、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで、適合処理工数を削減することができる。

また、過度のノックには可聴ノック音による品質の問題と前記エンジン2の耐久性の問題があり、例えば低回転域では耐久性よりもノック音が問題となるなど、諸条件により各問題の重要度は異なるため、それぞれ個別に重点を置いて検出性を評価できることが望ましい。

そこで、前記筒内圧センサ3により検知した圧力変動強度からノックの発生を判別する際に、図16に示すように可聴域と広帯域との2種のフィルタを用いて可聴域と広帯域との2種類の周波数帯の圧力変動強度を求め、それぞれについてノックとノイズに分別する処理を行う。

可聴域の圧力変動強度によって分別されたノックによりノック音による品質の問題への対応性を、広帯域の圧力変動強度により分別されたノックにより耐久性の問題への対応性を、それぞれ個別に重点を置いて評価することが可能となる。

また、可聴域の圧力変動強度はノックレベル(1回1回の燃焼についてではなく、複数回の燃焼における全体的なノック強度)の評価方法として、一般的な聴感評価との対応付けに用いることもできる。

【0031】

この発明によるエンジン実機でのノックセンサ取付位置選定の例を示す。

図28に示すように前記ノックセンサ4の取付位置をA〜Cの3箇所の候補から選定する。

制御仕様は全ての気筒、例えば、この発明においては4気筒#1、#2、#3、#4、全ての回転数、全ての負荷においてフィルタ、ウィンドウともに1つの設定値だけに制限されているものとする。

これに合わせて、最良適合値を全ての実験条件で同一とする。

各気筒#1、#2、#3、#4、運転条件(1)、(2)、(3)、(4)におけるノック検出率を図29に示す。

いずれの取付位置候補においても、ほとんどの気筒#1、#2、#3、#4、運転条件(1)、(2)、(3)、(4)において、適合条件(1)のノック検出率が最も高い。

そこで、最良適合値として全ての取付位置候補で適合条件(1)を選定し、最適取付位置は適合条件(1)のノック検出率により選定する。

ノック検出率の全実験条件の平均値を比較すると、前記ノックセンサ4の取付位置である位置A〜Cともにほぼ同等である。

そこで、ノック検出性の低い実験条件が生じないような全体的な検出性の高さを重視して選定すると、位置Aが最適取付位置となる。

この位置Aは最も遠い1番目の気筒#1のノック検出率がそれほど低下しないが、位置Bおよび位置Cは運転条件(3)と(4)とにおいて、最も遠い4番目の気筒#4のノック検出率が大きく低下する。

【0032】

次に、作用を説明する。

【0033】

先ず、図1のノックセンサ取付位置の適合方法の処理内容のフローチャートに沿って説明する。

このノックセンサ取付位置の適合方法の処理内容用のプログラムがスタート(「処理開始」ともいう。)(101)すると、図4に示す如く、前記波形測定手段8で筒内圧センサ波形と複数のノックセンサ波形の同時測定を行う処理(102)に移行する。

そして、この処理(102)によって、ノックに起因する振動の特定が可能となる。

また、前記波形測定手段8で筒内圧センサ波形と複数のノックセンサ波形の同時測定を行う処理(102)の後には、前記周波数分析手段17により筒内圧センサ波形と複数のノックセンサ波形の時系列の周波数分析を行う処理(103)に移行する。

この処理(103)によって、周波数分析手段17は、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う。

図9に開示した前記周波数分析手段17による時系列の周波数分析用処理のフローチャートは後述する。

なお、この図9の時系列の周波数分析用処理のフローチャートにおいては、図6に示す如く、同時測定したクランク角センサ波形を用いて測定波形1つ1つに対して時系列にウィンドウ(この例では、クランク角10度おきに6つのウィンドウを設定、ウィンドウ幅はクランク角30度)を設定し、FFTやDFTを用いて図7のように周波数特性を求める。

このとき、ウィンドウ幅や間隔、および隣り合うウィンドウを重ね合わせるどうかについては限定しない。

最後に、全サイクルの測定波形の周波数分析結果をウィンドウ毎に平均し、図8のように前記筒内圧センサ3と各取付位置候補の前記ノックセンサ4x、4y、4z(この例では、(1)〜(3)までの3箇所)のそれぞれについてノック発生状態と非発生状態との結果を比較する形とする。

そして、前記周波数分析手段17により筒内圧センサ波形と複数のノックセンサ波形の時系列の周波数分析を行う処理(103)の後には、前記適合条件設定手段18で適合条件候補の選定を行う処理(104)に移行する。

前記周波数分析手段17による処理(103)の結果からノック周波数とノック発生時間の全体の傾向を把握することができるため、この処理(104)において、前記適合条件設定手段18で詳細にノック検出性の評価を行う適合条件の候補を絞り込むことができる。

この周波数分析手段17による時系列の周波数分析の処理を全ての実験条件について行う。

結果として、図8のような周波数分析結果は実験条件毎に求める。

このとき、上述の処理(103)及び処理(104)により、適合工数の削減が可能となる。

前記適合条件設定手段18で適合条件候補の選定を行う処理(104)の後には、前記振動強度算出手段22によるノックセンサ波形からの各適合条件候補に振動強度の算出を行う処理(105)に移行する。

この処理(105)において、前記振動強度算出手段22は、前の適合条件設定手段18にて選定した適合条件の候補それぞれについて、ノック発生状態で測定した各取付位置候補のノックセンサ波形から振動強度を算出する。

適合条件の候補を4つ選定した場合は、1つの波形に対して振動強度も4つの値が算出される。

図15に開示した前記振動強度算出手段22による処理のフローチャートは後述する。

図14に、図13のノックセンサ(1)の適合候補(1)−1を用いた振動強度算出の例を示す。

ノック発生状態で測定したノックセンサ波形に通過帯の中心周波数が7.5[kHz]のフィルタ処理、続いて抽出範囲が10〜80[°CA ATDC]のウィンドウ処理を行い、その結果得られた波形から振動強度を算出する。

また、前記振動強度算出手段22によるノックセンサ波形からの各適合条件候補に振動強度の算出を行う処理(105)の後には、前記圧力変動強度算出手段23による筒内圧センサ波形からの可聴域および広帯域の圧力変動強度の算出を行う処理(106)に移行する。

この処理(106)において、前記圧力変動強度算出手段23は、ノック発生状態およびノック非発生状態で測定した筒内圧センサ波形に、図16(a)に示すような可聴域フィルタおよび図16(b)に示すような広帯域フィルタを用いてそれぞれの圧力変動強度を算出する。

図18に開示した前記圧力変動強度算出手段23による処理のフローチャートは後述する。

前記圧力変動強度算出手段23による筒内圧センサ波形からの可聴域および広帯域の圧力変動強度の算出を行う処理(106)の後には、前記閾値算出手段24による圧力変動強度からの可聴域および広帯域のノック判別閾値の算出を行う処理(107)に移行する。

この処理(107)において、前記閾値算出手段24は、ノック非発生状態で測定した筒内圧センサ波形から求めた圧力変動強度の分布から、後の処理にてノック発生状態で測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別するためのノック判別閾値を求める。

図20に開示した前記閾値算出手段24による処理のフローチャートは後述する。

前記閾値算出手段24による圧力変動強度からの可聴域および広帯域のノック判別閾値の算出を行う処理(107)の後には、前記ノック分別手段25による可聴域および広帯域の圧力変動強度によるノック分別を行う処理(108)に移行する。

この処理(108)において、前記ノック分別手段25は、ノック発生状態で測定した筒内圧センサ波形から求めた圧力変動強度と前記閾値算出手段24で求めたノック判別閾値を比較して、測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別する。

具体的には、圧力変動強度がノック判別閾値より大きい場合にはノックと判断する。

この処理(108)を行うことで、同時に測定した各取付位置候補のノックセンサ波形およびそれより算出した各適合条件の候補における振動強度もノックとノイズに分別できる。

図23に開示した前記ノック分別手段25による処理のフローチャートは後述する。

なお、上述の処理(106)〜処理(108)までにおいては、ノック音の問題と耐久性の問題に個別に重点を置いて評価可能である。

前記ノック分別手段25による可聴域および広帯域の圧力変動強度によるノック分別を行う処理(108)の後には、同時測定したノックセンサ波形から求めた振動強度のノック分別を行う処理(109)に移行する。

そして、同時測定したノックセンサ波形から求めた振動強度のノック分別を行う処理(109)の後には、前記取付位置適合手段19による各適合条件候補におけるノック検出率を算出する処理(110)に移行する。

この処理(110)において、前記取付位置適合手段19は、ノックとノイズの分別を行った結果を用いて式1、

ノック検出率[%] R=S1/(S1+S2)・100

によってノック検出率の算出を行う。

前記取付位置適合手段19による各適合条件候補におけるノック検出率を算出する処理(110)の後には、この取付位置適合手段19による各適合条件候補のノック検出率を比較し最良適合値を選定する処理(111)に移行する。

この処理(111)において、前記取付位置適合手段19は、上述の処理(110)で算出されたノック検出率を用いて夫々の取付位置における適合条件の候補の中から最良適合値の選定を行う。

なお、上述の処理(110)および処理(111)においては、ノックとノイズの分離性を評価することで、制御性の良い適合値を得ることが可能となる。

前記取付位置適合手段19による各適合条件候補のノック検出率を比較して最良適合値を選定する処理(111)の後には、前記取付位置適合手段19による各取付候補位置の最良適合値でのノック検出率を比較し、最良取付位置を選定する処理(112)に移行する。

この処理(112)において、前記取付位置適合手段19は、夫々の取付位置における最良適合値どうしのノック検出率を比較して最適な取付位置を決定する。

なお、処理(112)においては、フィルタとウィンドウを最適化した上でのノックセンサ取付位置の最適化が可能となる。

そして、前記取付位置適合手段19による各取付候補位置の最良適合値でのノック検出率を比較し最良取付位置を選定する処理(112)の後には、ノックセンサ取付位置の適合方法の処理内容用のプログラムのエンド(「処理終了」ともいう。)(113)に移行する。

【0034】

図9に開示した前記周波数分析手段17による時系列の周波数分析用処理のフローチャートを説明する。

この周波数分析手段17による時系列の周波数分析用処理のプログラムがスタート(「処理開始」ともいう。)(201)すると、実験条件を選択する処理(202)に移行する。

そして、この処理(202)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(202)の後には、波形の種類を選択する処理(203)に移行する。

つまり、この処理(203)においては、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形の中から一つを選択する。

上述の波形の種類を選択する処理(203)の後には、一波形に対して時系列にウィンドウを設定し周波数分析を行う処理(204)に移行する。

この処理(204)においては、前記周波数分析手段17で、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う。

一波形に対して時系列にウィンドウを設定し周波数分析を行う処理(204)の後には、全サイクル波形の周波数分析が完了したか否かの判断(205)に移行する。

このとき、全サイクル波形は、ある実験条件で測定した波形全てを指し、測定波形の数は、ノック検出率の算出において、ノックとノイズの振動強度の分布が十分に表現できるように決める。

そして、判断(205)がNOの場合には、上述の一波形に対して時系列にウィンドウを設定し周波数分析を行う処理(204)に戻る。

判断(205)がYESの場合には、各ウィンドウについて、全サイクルの波形の周波数分析結果を平均する処理(206)に移行する。

この各ウィンドウについて、全サイクルの波形の周波数分析結果を平均する処理(206)の後には、全種類の波形の(筒内圧、ノックセンサ、各々ノック有無)周波数分析が完了したか否かの判断(207)に移行する。

このとき、選択する波形は、

2+取付位置候補X2種類

であり、図8の例であれば、

2+3X2=8

となる。

そして、全種類の波形の(筒内圧、ノックセンサ、各々ノック有無)周波数分析が完了したか否かの判断(207)において、この判断(207)がNOの場合には、上述の波形の種類を選択する処理(203)に戻る。

判断(207)がYESの場合には、全実験条件(回転数、負荷、気筒番号)の周波数分析が完了したか否かの判断(208)に移行する。

このとき、回転数6段階、負荷2段階、4気筒エンジンならば、実験条件の数は、

6X2X4=48

となる。

また、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(208)において、この判断(208)がNOの場合には、上述の実験条件を選択する処理(202)に戻る。

判断(208)がYESの場合には、前記周波数分析手段17による時系列の周波数分析用処理のプログラムのエンド(「処理終了」ともいう。)(209)に移行する。

【0035】

図11の前記適合条件設定手段18におけるノック周波数とノック発生時間の特定用フローチャートに沿って説明する。

この適合条件設定手段18におけるノック周波数とノック発生時間の特定用プログラムがスタート(「処理開始」ともいう。)(301)すると、実験条件を選択する処理(302)に移行する。

そして、この処理(302)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(302)の後には、ウィンドウを選択する処理(303)を経て、筒内圧センサ3の周波数分析結果から周波数ピークを抽出する処理(304)に移行する。

そして、この筒内圧センサ3の周波数分析結果から周波数ピークを抽出する処理(304)の後には、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出する処理(305)に移行する。

処理(305)において、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出した後には、ノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(306)に移行する。

そして、このノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(306)において、判断(306)がNOの場合には、後述するこの周波数ピークをノイズと判断する処理(310)に移行する。

判断(306)がYESの場合には、ピーク周波数を算出する処理(307)を経て、ピーク周波数がノックによる共振モードに相当するか否かの判断(308)に移行する。

このピーク周波数がノックによる共振モードに相当するか否かの判断(308)において、判断(308)がNOの場合には、この周波数ピークをノイズと判断する処理(310)に移行する。

判断(308)がYESの場合には、この周波数ピークをノックと判断する処理(309)に移行する。

そして、処理(309)および処理(310)において、周波数ピークがノックあるいはノイズと判断された後には、分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(311)に移行する。

この分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(311)において、判断(311)がNOの場合には、上述の前記筒内圧センサ3の周波数分析結果から周波数ピークを抽出する処理(304)に戻る。

判断(311)がYESの場合には、全てのウィンドウの処理が完了したか否かの判断(312)に移行する。

このとき、ウィンドウは、図8の例では6つとなる。

また、全てのウィンドウの処理が完了したか否かの判断(312)において、判断(312)がNOの場合には、上述のウィンドウを選択する処理(303)に戻る。

判断(312)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(313)に移行する。

この全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(313)において、判断(313)がNOの場合には、上述の実験条件を選択する処理(302)に戻る。

判断(313)がYESの場合には、前記適合条件設定手段18におけるノック周波数とノック発生時間の特定用プログラムのエンド(「処理終了」ともいう。)(314)に移行する。

【0036】

図12の前記適合条件設定手段18における適合条件の候補の選定用フローチャートに沿って説明する。

この適合条件設定手段18における適合条件の候補の選定用プログラムがスタート(「処理開始」ともいう。)(401)すると、実験条件を選択する処理(402)に移行する。

そして、この処理(402)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(402)の後には、前記ノックセンサ4を選択する処理(403)に移行し、このノックセンサ4を選択する処理(403)の後に、ウィンドウを選択する処理(404)を経て、ノックセンサ4の周波数分析結果から周波数ピークを抽出する処理(405)に移行する。

そして、このノックセンサ4の周波数分析結果から周波数ピークを抽出する処理(405)の後には、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出する処理(406)に移行する。

処理(406)において、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出した後には、ノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(407)に移行する。

そして、このノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(407)において、判断(407)がNOの場合には、後述する適合条件の候補から除外(ノイズの影響大)する処理(411)に移行する。

判断(407)がYESの場合には、ピーク周波数を算出する処理(408)を経て、ピーク周波数が筒内圧センサ3のピーク周波数に対応しているか否かの判断(409)に移行する。

このピーク周波数が筒内圧センサ3のピーク周波数に対応しているか否かの判断(409)において、判断(409)がNOの場合には、適合条件の候補から除外(ノイズの影響大)する処理(411)に移行する。

判断(409)がYESの場合には、適合条件の候補に設定する処理(410)に移行する。

そして、処理(410)および処理(411)の後には、分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(412)に移行する。

この分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(412)において、判断(412)がNOの場合には、上述の前記ノックセンサ4の周波数分析結果から周波数ピークを抽出する処理(405)に戻る。

判断(412)がYESの場合には、全てのウィンドウの処理が完了したか否かの判断(413)に移行する。

このとき、ウィンドウは、図8の例では6つとなる。

また、全てのウィンドウの処理が完了したか否かの判断(413)において、判断(413)がNOの場合には、上述のウィンドウを選択する処理(404)に戻る。

判断(413)がYESの場合には、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(414)に移行する。

このとき、取付位置候補の数は、図13の例では3つである。

更に、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(414)において、判断(414)がNOの場合には、上述のノックセンサ4を選択する処理(403)に戻る。

判断(414)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(415)に移行する。

この全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(415)において、判断(415)がNOの場合には、上述の実験条件を選択する処理(402)に戻る。

判断(415)がYESの場合には、前記適合条件設定手段18における適合条件の候補の選定用プログラムのエンド(「処理終了」ともいう。)(416)に移行する。

【0037】

図15の前記振動強度算出手段22における振動強度算出処理用のフローチャートに沿って説明する。

この振動強度算出手段22における振動強度算出処理用プログラムがスタート(「処理開始」ともいう。)(501)すると、実験条件を選択する処理(502)に移行する。

そして、この処理(502)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(502)の後には、前記ノックセンサ4を選択する処理(503)に移行し、このノックセンサ4を選択する処理(503)の後に、ノック発生状態のノックセンサ波形を1つ読み出す処理(504)を経て、適合条件の候補を選択する処理(505)に移行する。

そして、この適合条件の候補を選択する処理(505)の後には、適合条件の候補のフィルタおよびウィンドウ処理を行う処理(506)に移行する。

処理(506)は、図14に示すように行われ、その後は振動強度を算出する処理(507)に移行する。

この処理(507)は、最大値、積分値などに関して、図14に示すように行われる。

そして、振動強度を算出する処理(507)の後には、全ての適合条件の候補の処理が完了したか否かの判断(508)に移行する。

この全ての適合条件の候補の処理が完了したか否かの判断(508)における適合条件の候補は、図13の例では、ノックセンサ(1)は4種類、ノックセンサ(2)は3種類、ノックセンサ(3)は2種類である。

そして、判断(508)において、判断(508)がNOの場合には、上述の適合条件の候補を選択する処理(505)に戻る。

判断(508)がYESの場合には、全サイクルの波形の処理が完了したか否かの判断(509)に移行する。

この全サイクルの波形の処理が完了したか否かの判断(509)において、判断(509)がNOの場合には、上述のノック発生状態のノックセンサ波形を1つ読み出す処理(504)に戻る。

判断(509)がYESの場合には、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(510)に移行する。

また、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(510)において、判断(510)がNOの場合には、上述のノックセンサ4を選択する処理(503)に戻る。

判断(510)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(511)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(511)において、判断(511)がNOの場合には、上述の実験条件を選択する処理(502)に戻る。

判断(511)がYESの場合には、前記振動強度算出手段22における振動強度算出処理用プログラムのエンド(「処理終了」ともいう。)(512)に移行する。

【0038】

図18の前記圧力変動強度算出手段23における圧力変動強度算出処理用のフローチャートに沿って説明する。

この圧力変動強度算出手段23における圧力変動強度算出処理用プログラムがスタート(「処理開始」ともいう。)(601)すると、実験条件を選択する処理(602)に移行する。

そして、この処理(602)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(602)の後には、筒内圧センサ波形を1つ読み出す処理(603)に移行し、この筒内圧センサ波形を1つ読み出す処理(603)の後に、可聴域フィルタおよびウィンドウ処理を行う処理(604)に移行する。

この可聴域フィルタおよびウィンドウ処理を行う処理(604)において、可聴域フィルタを図16(a)に開示している。

また、可聴域フィルタおよびウィンドウ処理を行う処理(604)の後には、可聴域の圧力変動強度を算出する処理(605)に移行する。

この可聴域の圧力変動強度を算出する処理(605)は、最大値、積分値などに関して、図17に示すように処理される。

更に、可聴域の圧力変動強度を算出する処理(605)の後には、広帯域フィルタおよびウィンドウ処理を行う処理(606)に移行する。

この広帯域フィルタおよびウィンドウ処理を行う処理(606)において、広帯域フィルタを図16(b)に開示している。

更にまた、広帯域フィルタおよびウィンドウ処理を行う処理(606)の後には、広帯域の圧力変動強度を算出する処理(607)に移行する。

この広帯域の圧力変動強度を算出する処理(607)は、最大値、積分値などに関して、図17に示すように処理される。

そして、この広帯域の圧力変動強度を算出する処理(607)の後には、全サイクルの波形の処理が完了したか否かの判断(608)に移行する。

この全サイクルの波形の処理が完了したか否かの判断(608)において、判断(608)がNOの場合には、上述の筒内圧センサ波形を1つ読み出す処理(603)に戻る。

判断(608)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(609)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(609)において、判断(609)がNOの場合には、上述の実験条件を選択する処理(602)に戻る。

判断(609)がYESの場合には、前記圧力変動強度算出手段23における圧力変動強度算出処理用プログラムのエンド(「処理終了」ともいう。)(610)に移行する。

【0039】

図20の前記閾値算出手段24におけるノック判別閾値算出処理用のフローチャートに沿って説明する。

この閾値算出手段24におけるノック判別閾値算出処理用プログラムがスタート(「処理開始」ともいう。)(701)すると、実験条件を選択する処理(702)に移行する。

そして、この処理(702)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(702)の後には、可聴域の圧力変動強度からノック判別閾値(a)を算出する処理(703)に移行する。

つまり、この可聴域の圧力変動強度からノック判別閾値(a)を算出する処理(703)は、図19(a)に示すように処理される。

また、可聴域の圧力変動強度からノック判別閾値(a)を算出する処理(703)の後には、広帯域の圧力変動強度からノック判別閾値(b)を算出する処理(704)に移行する。

つまり、この広帯域の圧力変動強度からノック判別閾値(b)を算出する処理(704)は、図19(b)に示すように処理される。

そして、広帯域の圧力変動強度からノック判別閾値(b)を算出する処理(704)の後には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(705)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(705)において、判断(705)がNOの場合には、上述の実験条件を選択する処理(702)に戻る。

判断(705)がYESの場合には、前記閾値算出手段24におけるノック判別閾値算出処理用プログラムのエンド(「処理終了」ともいう。)(706)に移行する。

【0040】

図23の前記ノック分別手段25におけるノック分別処理用のフローチャートに沿って説明する。

このノック分別手段25におけるノック分別処理用プログラムがスタート(「処理開始」ともいう。)(801)すると、実験条件を選択する処理(802)に移行する。

そして、この処理(802)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(802)の後には、可聴域の圧力変動強度とノック判別閾値(a)を比較する処理(803)に移行する。

つまり、図21(a)に開示される可聴域のノック発生状態の圧力変動強度とノック判別閾値(a)を比較するものである。

そして、この可聴域の圧力変動強度とノック判別閾値(a)を比較する処理(803)の後には、圧力変動強度は閾値(a)より大きいか否かの判断(804)に移行する。

つまり、この判断(804)においては、可聴域の圧力変動強度がノック判別閾値(a)よりも大きいか否かを判断している。

そして、この圧力変動強度は閾値(a)より大きいか否かの判断(804)において、判断(804)がYESの場合には、後述するこの燃焼サイクルをノックとする処理(808)に移行する。

判断(804)がNOの場合には、広帯域の圧力変動強度とノック判別閾値(b)を比較する処理(805)に移行する。

つまり、図21(b)に開示される広帯域の圧力変動強度とノック判別閾値(b)を比較するものである。

そして、この広帯域の圧力変動強度とノック判別閾値(b)を比較する処理(805)の後には、圧力変動強度は閾値(b)より大きいか否かの判断(806)に移行する。

つまり、この判断(806)においては、広帯域の圧力変動強度がノック判別閾値(b)よりも大きいか否かを判断している。

また、この圧力変動強度は閾値(b)より大きいか否かの判断(806)において、判断(806)がYESの場合には、この燃焼サイクルをノックとする処理(808)に移行する。

判断(804)がNOの場合には、この燃焼サイクルをノイズとする処理(807)に移行する。

つまり、処理(807)および処理(808)においては、図22に示すように分別する。

そして、上述の処理(807)および処理(808)の後には、全サイクルの処理が完了したか否かの判断(809)に移行する。

この全サイクルの処理が完了したか否かの判断(809)において、判断(809)がNOの場合には、上述の可聴域の圧力変動強度とノック判別閾値(a)を比較する処理(803)に戻る。

判断(809)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(810)に移行する。

この全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(810)において、判断(810)がNOの場合には、上述の実験条件を選択する処理(802)に戻る。

判断(810)がYESの場合には、前記ノック分別手段25におけるノック分別処理用プログラムのエンド(「処理終了」ともいう。)(811)に移行する。

【0041】

図27の前記取付位置適合手段19におけるノック検出率算出と最良適合値の選定用のフローチャートに沿って説明する。

この取付位置適合手段19におけるノック検出率算出と最良適合値の選定用プログラムがスタート(「処理開始」ともいう。)(901)すると、前記ノックセンサ4を選択する処理(902)に移行する。

このノックセンサ4を選択する処理(902)の後には、実験条件を選択する処理(903)に移行する。

そして、この処理(903)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(903)の後には、適合条件の候補を選択する処理(904)に移行する。

この適合条件の候補を選択する処理(904)の後には、振動強度とノック分別結果よりノック検出率を算出する処理(905)に移行する。

処理(905)は、図24に示すように、ノックとノイズの分離性をノック検出率として式1、

ノック検出率[%] R=S1/(S1+S2)・100

より求める。

そして、振動強度とノック分別結果よりノック検出率を算出する処理(905)の後には、全ての適合条件の候補の処理が完了したか否かの判断(906)に移行する。

また、この全ての適合条件の候補の処理が完了したか否かの判断(906)において、判断(906)がNOの場合には、上述の適合条件の候補を選択する処理(904)に戻る。

判断(906)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(907)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(907)において、判断(907)がNOの場合には、上述の実験条件を選択する処理(903)に戻る。

判断(907)がYESの場合には、各適合条件の候補のノック検出率を比較する処理(908)に移行する。

そして、この各適合条件の候補のノック検出率を比較する処理(908)の後には、最良適合値を選定する処理(909)を経て、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(910)に移行する。

更に、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(910)において、判断(910)がNOの場合には、上述のノックセンサ4を選択する処理(902)に戻る。

判断(910)がYESの場合には、各取付位置候補の最良適合値でのノック検出率を比較する処理(911)に移行する。

そして、この各取付位置候補の最良適合値でのノック検出率を比較する処理(911)の後には、前記取付位置適合手段19による最適取付位置を選定する処理(912)に移行し、その後に、取付位置適合手段19におけるノック検出率算出と最良適合値の選定用プログラムのエンド(「処理終了」ともいう。)(913)に移行する。

【実施例2】

【0042】

図30及び図31はこの発明の第2実施例を示すものである。

この第2実施例において、上述第1実施例のものと同一機能を果たす箇所には、同一符号を付して説明する。

【0043】

上述の第1実施例においては、予め定めたサイクル数だけ燃焼が行われるまで波形データを連続して測定する構成とした。

この第1実施例に対して、第2実施例の特徴とするところは、クランク角センサ11とカム角センサ12との信号を用いて気筒判別とクランク角判定とをリアルタイムに行うために、測定範囲設定手段31を設けた点にある。

すなわち、図30に示す如く、前記エンジン2に取り付けたクランク角センサ11とカム角センサ12とを測定範囲設定手段31に接続するとともに、この測定範囲設定手段31を前記処理装置5の波形測定手段8に接続する。

そして、筒内圧センサ波形とノックセンサ波形の測定範囲を前記測定範囲設定手段31によってクランク角基準で限定し、図31に示す如く、その出力信号を前記波形測定手段8に測定時間範囲を指示するゲート信号として入力するものである。

さすれば、ノックが発生する領域近傍に測定範囲を限定し、さらにクランク角センサ11とカム角センサ12の波形の記録を不要とすることで記録データ量を削減することが可能である。

つまり、前記測定範囲設定手段31の処理により、点火気筒が既知であることから気筒判別処理が不要となることによって、クランク角センサ11とカム角センサ12の波形を記録する必要がなくなるものである。

また、前記測定範囲設定手段31の処理により、点火時期が既知であることから測定開始時のクランク角が判明しているため、エンジン回転数を別途記録すれば、測定波形の時間軸とクランク角との対応が計算でき、クランク角センサ波形を用いずにウィンドウ処理を行うことができる。

【実施例3】

【0044】

図32及び図33はこの発明の第3実施例を示すものである。

【0045】

この第3実施例の特徴とするところは、一定時間の範囲において筒内圧センサ波形とノックセンサ波形とを測定する構成とした点にある。

【0046】

すなわち、図32に示す如く、前記エンジン2にクランク角センサとカム角センサとを波形測定手段8に接続しない。

そして、図32及び図33に示す如く、点火信号を前記処理装置5の波形測定手段8にトリガ信号として入力し、その後ある一定の時間範囲において筒内圧センサ波形とノックセンサ波形とを測定するものである。

さすれば、図32及び図33の構成では、点火時期が既知であることから測定開始時のクランク角が判明しているため、エンジン回転数を別途記録すれば、測定波形の時間軸とクランク角との対応が計算でき、クランク角センサ波形を用いずにウィンドウ処理を行うことができる。

また、図32及び図33の構成では、点火気筒が既知であることから気筒判別処理が不要となり、クランク角センサとカム角センサの波形を記録する必要がなくなるものである。

【実施例4】

【0047】

図34はこの発明の第4実施例を示すものである。

【0048】

この第4実施例の特徴とするところは、前記エンジン2のシリンダブロック2aの表面の振動を加速度ピックアップ41にて測定する構成とした点にある。

すなわち、ノックセンサの取付には、前記エンジン2のシリンダブロック2aの表面にボスを設置する必要がある。

そこで、ボスを設置する位置の検討のために、図34に示す如く、前記エンジン2のシリンダブロック2aの表面に加速度ピックアップ41を設け、この加速度ピックアップ41によってシリンダブロック2aの表面の振動を測定する構成としたものである。

さすれば、ノックセンサを取り付ける際に必要なボスの設置位置を正確に測定することができ、作業性を向上させることができる。

【実施例5】

【0049】

図35はこの発明の第5実施例を示すものである。

【0050】

この第5実施例の特徴とするところは、前記エンジン2のシリンダブロック2aの表面の振動をレーザドップラ振動計51にて測定する構成とした点にある。

すなわち、上述した第4実施例と同様に、ノックセンサの取付には、前記エンジン2のシリンダブロック2aの表面にボスを設置する必要がある。

そこで、ボスを設置する位置の検討のために、図35に示す如く、前記エンジン2のシリンダブロック2aの表面にレーザドップラ振動計51を設け、このレーザドップラ振動計51によってシリンダブロック2aの表面の振動を測定する構成としたものである。

さすれば、ノックセンサを取り付ける際に必要なボスの設置位置を正確に測定することができ、作業性を向上させることができる。

【0051】

なお、前記エンジン2のシリンダブロック2aの表面の振動を測定する構成としては、上述した第4実施例の加速度ピックアップ41や第5実施例のレーザドップラ振動計51以外にも、過電流式変位計や三角測拒方式レーザ変位計などを使用する構成とすることも可能である。

【実施例6】

【0052】

図36〜図38はこの発明の第6実施例を示すものである。

【0053】

上述の第1実施例において、前記周波数分析手段は、時系列にウィンドウを設定してFFTやDFTによる周波数分析を行う構成とした。

この第1実施例に対して、第6実施例の特徴とするところは、通過周波数帯の異なる位置に複数のフィルタを設け、各フィルタ通過後の波形の振幅を時系列に算出する構成とした点にある。

すなわち、図36〜図38に示す如く、通過周波数帯の異なる位置に複数、例えば4個のフィルタ(a)〜(d)を設け、これらのフィルタ(a)〜(d)の通過後の波形の振幅を時系列に算出するものである。

さすれば、複数、例えば4個のフィルタ(a)〜(d)によって、通過後の波形の振幅を時系列に算出することができ、周波数分析の方策が多様化し、選択項目の増加によって設計の自由度を大とすることが可能である。

【実施例7】

【0054】

図39及び図40はこの発明の第7実施例を示すものである。

【0055】

上述の第1実施例において、図16(b)に示す前記圧力変動強度算出手段における広帯域フィルタは、1つの広い通過周波数帯を持つフィルタを用いている。

この第1実施例に対して、第7実施例の特徴とするところは、ノック周波数を通過周波数とする複数のフィルタを用い、複数のフィルタについて求めた圧力変動強度を加算して最終的な圧力変動強度とする構成とした点にある。

【0056】

すなわち、図39〜図40に示す如く、図10に示す各モードのノック周波数を通過周波数とする複数、例えば5個のフィルタ(a)〜(e)を設け、これらのフィルタ(a)〜(e)それぞれについて求めた圧力変動強度を加算して最終的な圧力変動強度を算出するものである。

また、筒内圧センサでの各モードの検出性に合わせて、例えば燃焼室の中央付近に設置されるプラグ一体型筒内センサではρ01モードは検出し易いため、圧力変動強度に補正係数を掛けてから加算する構成とすることも可能である。

さすれば、複数、例えば5個のフィルタ(a)〜(e)によって、それぞれについて求めた圧力変動強度を加算して最終的な圧力変動強度を算出することができ、圧力変動強度算出の方策が多様化し、選択項目の増加によって設計の自由度を大とすることが可能である。

【符号の説明】

【0057】

1 ノックセンサ取付位置の適合装置

2 エンジン

2a シリンダブロック

3 筒内圧センサ

4 ノックセンサ

#1、#2、#3、#4 気筒

5 処理装置

6 ECUデータ書込装置

7 制御装置(「ECU」ともいう。)

8 波形測定手段

9 記録装置

10 適合手段

11 クランク角センサ

12 カム角センサ

17 周波数分析手段

18 適合条件設定手段

19 取付位置適合手段

20 気筒判別処理部

21 データ分別処理部

22 振動強度算出手段

23 圧力変動強度算出手段

24 閾値算出手段

25 ノック分別手段

【技術分野】

【0001】

この発明はノックセンサ取付位置の適合方法、適合装置、制御装置、及びシリンダブロックに係り、特にエンジンのシリンダブロック表面に設置されるノックセンサの取付位置を適合させる技術に関するものである。

【背景技術】

【0002】

エンジンにノックが発生すると、エンジン特有の複数の共鳴周波数を持った振動が発生する。

このノックを検出するために、エンジンのシリンダブロック表面にノックセンサを設置している。

このとき、精度の高いノック検出を行うためには、ノックセンサの取付位置が重要となっている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平5−340292号公報

【特許文献2】特開2004−301106号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、従来のノックセンサ取付位置の適合方法、適合装置、制御装置、及びシリンダブロックに関して、一般的なノック制御の処理内容を、図41及び図42にて説明する。

まず、図41に示す如く、燃焼サイクル毎にシリンダブロック表面に設置されたノックセンサで振動を検出し、これにノック特有の周波数のみを取り出すためのバンドパスフィルタ、およびノックの発生時間帯の振動波形のみを取り出すためのウインドウ処理を行い、得られた波形の最大値や積分値を振動強度とする。

同時に、ノック非発生時にも常に生じている機械的振動などをノイズ振動として、その大きさのほぼ最大値を振動強度の推移から移動平均などの方法により算出し、これをノック判別のためのノック判別閾値(単に「閾値」ともいう。)とする。

そして、図42に示す如く、燃焼サイクル毎にこの振動強度とノック判別閾値とを比較し、振動強度がノック判別閾値を超えた場合には、ノックが発生したと判断して点火時期を遅角させ、ノックを抑制する。

一方で、振動強度がノック判別閾値を超えなかった、つまりノックを検出しなかった場合には、点火時期を徐々に進角させている。

このような処理により、過度のノックを抑制し、燃焼効率が最も良い点火時期に制御する。

近年はより複雑なノック制御装置も存在するが、コストなどの要求により採用できない車種では処理が簡単なこのような方策はよく用いられる。

このとき、様々なノイズ振動が混在する振動波形からノックに起因する振動を精度良く抽出し、ノックの発生を正確に検知するためには、ノックセンサの取付位置が重要となる。

同時に、その取付位置に適合したフィルタの通過周波数およびウィンドウの抽出時間帯を設定することが重要である。

しかし、一般には、この適合に関しては試験者の経験に頼っており、ノックセンサ取付候補の位置におけるシリンダブロック表面の振動特性のみ評価して適合が行われることが多い。

このような適合方策では、ノックに起因する振動あるいはノイズ振動のどちらを検出したのか特定することができないという不都合がある。

結果として、最適ではない位置にノックセンサが取り付けられて、ノックを精度良く検知できないためにノックを十分に抑制できずに、エンジンの耐久性の低下や運転者にノック音が聞こえることによる品質の低下を招いたり、あるいは機械的振動を誤検知して点火時期を遅角させてしまうことによる出力および燃費性能の低下や排気温度の過度の上昇を招いていた。

【0005】

そこで、ノックセンサを補機類やタイミングチェーンなどの振動源から遠ざけた位置に取り付けてノイズ振動による影響を低減する方法が、上記の特許文献2に開示されている。

しかし、この特許文献2に開示されるものは、ノイズ振動の低減方法のみであり、燃焼室内で発生したノックによる圧力変動に起因する振動の検出性を向上させるための具体的な方法は開示されていない。

【0006】

この発明は、上述した問題点を解決し、ノックセンサ取付位置の最適化およびその位置におけるフィルタとウィンドウの適合値の最適化により、複雑なノック制御装置を用いることなく、高いノック検出性を実現することを目的としている。

【課題を解決するための手段】

【0007】

そこで、この発明は、上述の不都合を除去するために、エンジンの気筒内部の圧力を検知する筒内圧センサと、前記エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理する処理装置とを備え、その処理に基づいて複数のノックセンサの取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、筒内圧センサ波形と複数のノックセンサ波形を同時測定するステップと、これら測定された波形それぞれに対して時系列の周波数特性を算出するステップと、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行うステップと、最終的にそれらの取付位置の中から最適な取付位置を選択するステップとを有することを特徴とする。

また、エンジンの気筒内部の圧力を検知する筒内圧センサと、前記エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理し、その波形信号の処理に基づいて複数のノックセンサの取付位置から候補の選定が可能な処理装置とを備えるノックセンサ取付位置の適合装置において、前記処理装置は、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する波形測定手段と、これら測定された波形それぞれに対して時系列の周波数特性を算出する周波数分析手段と、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行う適合条件設定手段と、最終的にそれらの取付位置の中から最適な取付位置を選択する取付位置適合手段とを有することを特徴とする。

更に、請求項5ないし8に記載された前記処理装置によって選定された最適な取付位置に前記ノックセンサを取り付けて設け、前記処理装置によって最適な取付位置における適合条件の最良適合値として求められた中心周波数フィルタとクランク角ウィンドウを用いて前記ノックセンサによって検出される波形からノック検出するとともに点火時期制御することを特徴とする。

更にまた、請求項5ないし8に記載された前記処理装置によって選定された最適な取付位置に前記ノックセンサを取り付けて設けたことを特徴とする。

【発明の効果】

【0008】

以上詳細に説明した如くこの発明によれば、エンジンの気筒内部の圧力を検知する筒内圧センサと、エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理する処理装置とを備え、その処理に基づいて複数のノックセンサの取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、筒内圧センサ波形と複数のノックセンサ波形を同時測定するステップと、これら測定された波形それぞれに対して時系列の周波数特性を算出するステップと、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行うステップと、最終的にそれらの取付位置の中から最適な取付位置を選択するステップとを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

また、エンジンの気筒内部の圧力を検知する筒内圧センサと、エンジンの側壁の任意の位置に取り付けて振動を検知する複数のノックセンサと、これら筒内圧センサと複数のノックセンサとから出力させる検知信号を波形信号として測定し処理し、その波形信号の処理に基づいて複数のノックセンサの取付位置から候補の選定が可能な処理装置とを備えるノックセンサ取付位置の適合装置において、処理装置は、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する波形測定手段と、これら測定された波形それぞれに対して時系列の周波数特性を算出する周波数分析手段と、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサのそれぞれの取付位置について行う適合条件設定手段と、最終的にそれらの取付位置の中から最適な取付位置を選択する取付位置適合手段とを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

更に、請求項5ないし8に記載された処理装置によって選定された最適な取付位置にノックセンサを取り付けて設け、処理装置によって最適な取付位置における適合条件の最良適合値として求められた中心周波数フィルタとクランク角ウィンドウを用いてノックセンサによって検出される波形からノック検出するとともに点火時期制御する。

従って、最適な位置にノックセンサを取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

更にまた、請求項5ないし8に記載された処理装置によって選定された最適な取付位置にノックセンサを取り付けて設けた。

従って、エンジンのシリンダブロックの最適な位置にノックセンサを取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

【図面の簡単な説明】

【0009】

【図1】図1はこの発明の第1実施例を示すノックセンサ取付位置の適合方法の処理内容のフローチャートである。(実施例1)

【図2】図2はノックセンサ取付位置の適合装置の構成図である。(実施例1)

【図3】図3はデータ処理の構成を示す図である。(実施例1)

【図4】図4は筒内圧センサ波形とノックセンサ波形との同時測定による対応付けを示し、(a)はノック検知可能時を示す図、(b)はノック検知不能時を示す図、(c)はノック非発生時を示す図である。(実施例1)

【図5】図5は気筒判別とデータ分別の処理を示すタイムチャートである。(実施例1)

【図6】図6は周波数分析手段による時系列の周波数分析のウィンドウを示す図である。(実施例1)

【図7】図7は周波数分析手段による一波形に対する時系列分析結果を示す図である。(実施例1)

【図8】図8は周波数分析手段による全測定波形に対する時系列の周波数分析結果の平均値を示す図である。(実施例1)

【図9】図9は周波数分析手段による時系列の周波数分析用フローチャートである。(実施例1)

【図10】図10は適合条件設定手段におけるノック共鳴モードと共鳴周波数の例を示す図である。(実施例1)

【図11】図11は適合条件設定手段におけるノック周波数とノック発生時間の特定用フローチャートである。(実施例1)

【図12】図12は適合条件設定手段における適合条件の候補の選定用フローチャートである。(実施例1)

【図13】図13は適合条件設定手段における図8の周波数分析結果からの適合条件の選定を示す図である。(実施例1)

【図14】図14は振動強度算出手段における振動強度の算出方法を示すタイムチャートである。(実施例1)

【図15】図15は振動強度算出手段における振動強度算出処理用のフローチャートである。(実施例1)

【図16】図16は圧力変動強度算出手段における可聴域と広帯域のフィルタの特性を示し、(a)は可聴域フィルタを示す図、(b)は広帯域フィルタを示す図である。(実施例1)

【図17】図17は圧力変動強度算出手段における圧力変動強度の算出方法を示すタイムチャートである。(実施例1)

【図18】図18は圧力変動強度算出手段における圧力変動強度算出処理用のフローチャートである。(実施例1)

【図19】図19は閾値算出手段における可聴域と広帯域のノック判別閾値算出を示し、(a)は可聴域を示す図、(b)は広帯域を示す図である。(実施例1)

【図20】図20は閾値算出手段におけるノック判別閾値算出処理用のフローチャートである。(実施例1)

【図21】図21はノック分別手段における可聴域と広帯域のノック分別を示し、(a)は可聴域を示す図、(b)は広帯域を示す図である。(実施例1)

【図22】図22はノック分別手段におけるノック分別のパターンを示す図である。(実施例1)

【図23】図23はノック分別手段におけるノック分別処理用のフローチャートである。(実施例1)

【図24】図24は取付位置適合手段におけるノック検出率の定義を示す図である。(実施例1)

【図25】図25は取付位置適合手段におけるノック検出率の例を示し、(a)はノック検出率の低い例を示す図、(b)はノック検出率の高い例を示す図である。(実施例1)

【図26】図26は取付位置適合手段におけるS/Nは同等であるがノック検出率に差がある例を示し、(a)はノック検出率、ノックとノイズの分離性の両方が低い場合を示す図、(b)はノック検出率、ノックとノイズの分離性の両方が高い場合を示す図である。(実施例1)

【図27】図27は取付位置適合手段におけるノック検出率算出と最良適合値の選定用のフローチャートである。(実施例1)

【図28】図28はエンジンのシリンダブロックの気筒を示す概略図である。(実施例1)

【図29】図29は運転条件による各気筒の適合条件毎のノック検出率を示す図である。(実施例1)

【図30】図30はこの発明の第2実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例2)

【図31】図31はノックセンサ取付位置の適合装置のタイムチャートである。(実施例2)

【図32】図32はこの発明の第3実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例3)

【図33】図33はノックセンサ取付位置の適合装置のタイムチャートである。(実施例3)

【図34】図34はこの発明の第4実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例4)

【図35】図35はこの発明の第5実施例を示すノックセンサ取付位置の適合装置の構成図である。(実施例5)

【図36】図36はこの発明の第6実施例を示す周波数分析手段におけるフィルタ通過周波数特性を示す図である。(実施例6)

【図37】図37は周波数分析手段におけるタイムチャートである。(実施例6)

【図38】図38は周波数分析手段におけるフィルタとクランク角との関係を示す図である。(実施例6)

【図39】図39はこの発明の第7実施例を示す圧力変動強度算出手段におけるノック周波数特性とフィルタ通過周波数特性とを示す図である。(実施例7)

【図40】図40は圧力変動強度算出手段におけるフィルタ、ウィンドウ処理と圧力変動強度算出(積分)とを示す図である。(実施例7)

【図41】図41はこの発明の従来技術におけるノックセンサ波形の処理の概略を示すタイムチャートである。

【図42】図42はこの発明の従来技術におけるノック制御の動作の概略を示すタイムチャートである。

【発明を実施するための形態】

【0010】

以下図面に基づいてこの発明の実施例を詳細に説明する。

【実施例1】

【0011】

図1〜図29はこの発明の第1実施例を示すものである。

図2において、1はノックセンサ取付位置の適合装置である。

この適合装置1は、エンジン2の気筒内部の圧力を検知する筒内圧センサ3と、前記エンジン2の側壁の任意の位置に取り付けて振動を検知する複数のノックセンサ4、例えば3個のノックセンサ4x、4y、4zと、これら筒内圧センサ3と複数のノックセンサ4x、4y、4zとから出力させる検知信号を波形信号として測定し処理し、その波形信号の処理に基づいて複数のノックセンサ4x、4y、4zの取付位置から候補の選定が可能な処理装置5とを備えている。

このとき、前記筒内圧センサ3は、この説明において多気筒、例えば4気筒#1、#2、#3、#4を想定しているため、各気筒#1、#2、#3、#4の圧力を検知する第1〜第4筒内圧センサ3a、3b、3c、3dからなる。

また、前記適合装置1は、図2に示す如く、前記エンジン2に連絡される一方、マッチングツールとしてのECUデータ書込装置6が接続される制御装置(「ECU」ともいう。)7を備えている。

前記処理装置5は、図2に示す如く、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する波形測定手段8と、記録装置9と、適合手段10とを有している。

このとき、この波形測定手段8は、図示しないパーソナルコンピュータ(「PC」ともいう。)に接続可能なデータレコーダ(図示せず)を使用する。

更に、前記記録装置9は、PCの図示しないハードディスク(「HDD」ともいう。)やデータレコーダのメモリ(図示せず)などからなる。

つまり、前記エンジン2に各気筒の燃焼室(図示せず)内の圧力変動を検出する前記第1〜第4筒内圧センサ3a、3b、3c、3dを取り付けられている。

前記エンジン2のシリンダブロック2aには、このシリンダブロック2a表面の振動を検出する複数の前記ノックセンサ4x、4y、4zが取り付けられている。

また、前記エンジン2にはクランクシャフトおよびカムシャフトの回転角を夫々検出するクランク角センサ11およびカム角センサ12が取り付けられている。

そして、前記エンジン2を、適合を行いたい所定の条件で(例えば回転数、負荷を調整して)運転し、これらの4種のセンサの波形を前記波形測定手段8で同時測定し、前記記録装置9に保存するものである。

ある1つの運転条件において、ノック発生状態とノック非発生状態にて測定を行う(図1の処理102部分参照。)。

このとき、ノック発生状態とノック非発生状態との切り替えは、前記ECUデータ書込装置6を用いて前記制御装置7のデータを変更し、点火時期や空燃比を変化させることにより行う。

なお、ノック発生状態とは言ってもノックが全てのサイクルで発生している訳ではなく、ある確率で発生し、その強度も一定ではない。

図21に例示するように、ノック発生状態においては燃焼室内の圧力変動の分布がノック非発生状態より強度の高い方向に拡がる形となる。

ノック発生状態におけるノックレベルは限定しないが、微弱なノックから強度の高いノックまでの検出性評価を行うために低頻度で高いノックが発生程度とするのが良い、

このノックレベルの設定には聴感評価を用いてもよく、他には例えば特開2003−278593号公報に開示される方策を用いても良い。

また、測定データ数(「燃焼サイクル数」とも換言できる。)は、後述するノック検出率の算出において、ノックとノイズとの振動強度の分布が十分に表現できる数量とする。

つまり、記録した波形を用いて前記適合手段10で後述する処理を行い、最良の適合値を算出する。

【0012】

そして、前記記録装置9は、図3に示す如く、ノック発生状態及びノック非発生状態のそれぞれについて前記筒内圧センサ3からの検知信号を記録する第1記録部13と、ノック発生状態及びノック非発生状態のそれぞれについて複数の前記ノックセンサ4からの検知信号を記録する第2記録部14と、ノック発生状態及びノック非発生状態のそれぞれについて前記クランク角センサ11からの検知信号を記録する第3記録部15と、ノック発生状態及びノック非発生状態のそれぞれについて前記カム角センサ12からの検知信号を記録する第4記録部16とを備えている。

【0013】

詳述すれば、図3から明らかなように、前記適合手段10は、気筒判別処理部20と、データ分別処理部21と、前記周波数分析手段17と、前記適合条件設定手段18と、振動強度算出手段22と、圧力変動強度算出手段23と、閾値算出手段24と、ノック分別手段25と、前記取付位置適合手段19とを備えている。

そして、前記気筒判別処理部20は、前記記録装置9の第3記録部15からノック発生状態及びノック非発生状態のそれぞれについて前記クランク角センサ11の検知信号を入力するとともに、第4記録部16からノック発生状態及びノック非発生状態のそれぞれについて前記カム角センサ12の検知信号を入力し、気筒判別を行う。

また、前記データ分別処理部21は、前記記録装置9の第1記録部13からノック発生状態及びノック非発生状態のそれぞれについて前記筒内圧センサ3からの検知信号と、第2記録部14からノック発生状態及びノック非発生状態のそれぞれについて複数の前記ノックセンサ4からの検知信号と、第3記録部15からノック発生状態及びノック非発生状態のそれぞれについて前記クランク角センサ11からの検知信号と、気筒判別処理部20からの信号とを入力し、データ分別の処理を行う。

前記周波数分析手段17は、データ分別処理部21に接続されている。

前記適合条件設定手段18は、周波数分析手段17に接続されている。

前記振動強度算出手段22は、前記データ分別処理部21と適合条件設定手段18とに接続されている。

前記圧力変動強度算出手段23は、前記データ分別処理部21に接続されている。

前記閾値算出手段24は、圧力変動強度算出手段23に接続されている。

前記ノック分別手段25は、振動強度算出手段22と圧力変動強度算出手段23と閾値算出手段24とに接続されている。

そして、このノック分別手段25は、前記取付位置適合手段19を接続している。

【0014】

また、前記処理装置5は、筒内圧センサ波形と複数のノックセンサ波形を同時に測定する前記波形測定手段8と、筒内圧センサ波形と複数のノックセンサ波形とを記録可能な前記記録装置9と、これら測定された波形それぞれに対して時系列の周波数特性を算出する周波数分析手段17と、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサ4のそれぞれの取付位置について行う適合条件設定手段18と、最終的にそれらの取付位置の中から最適な取付位置を選択する取付位置適合手段19とを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

【0015】

前記処理装置5は、筒内圧センサ波形に対し可聴域と広帯域とのフィルタを用いて圧力変動強度を算出してその分布から2種のノック判別閾値を算出する前記閾値算出手段24と、その2種のノック判別閾値を用いて同時測定されたノックセンサ波形に対するノックとノイズとの分別を行う前記ノック分別手段25と、を有し、分別した結果を前記取付位置適合手段19に出力する。

従って、前記筒内圧センサ3で検出したノックの有無と各取付候補位置の前記ノックセンサ4で検出した振動の大きさを対応付け可能で、さらに可聴域のノック分別により可聴ノック音による品質の問題への対応性、広帯域のノック分別によりノックによる耐久性の問題への対応性を、それぞれ個別に重点を置いて評価することが可能である。

【0016】

前記処理装置5によって選定された最適な取付位置に前記ノックセンサ4を取り付けて設け、前記処理装置5によって最適な取付位置における適合条件の最良適合値として求められた中心周波数フィルタとクランク角ウィンドウを用いて前記ノックセンサ4によって検出される波形からノック検出するとともに点火時期制御する前記制御装置7とする。

従って、最適な位置にノックセンサ4を取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

【0017】

前記処理装置5によって選定された最適な取付位置に前記ノックセンサ5を取り付けて設けたシリンダブロック2aとする。

従って、前記エンジン2のシリンダブロック2aの最適な位置にノックセンサ5を取り付け、その位置における最適なフィルタおよびウィンドウ条件を用いることにより高いノック制御性を得ることができる。

【0018】

追記すれば、記録したデータと前記適合手段10内部のデータ処理の構成を図3に開示する。

まず、図5に示す如く、前記クランク角センサ11と前記カム角センサ12との波形パターンから気筒判別を行い測定したデータを気筒毎に分別する。気筒判別は前記制御装置7でも実行される処理であるので、同様の方法で実行すれば良い。この処理により、前記エンジン2の運転条件である回転数、負荷と合わせて、計3種の実験条件にデータは分別される。例えば、1600[rpm]、全負荷、1番気筒#1というように分別される。これにより、先の処理は基本的に実験条件毎に実行する。

最初に、

(1)前記周波数分析手段17で筒内圧センサ波形および各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う(図6〜図9、図1の処理103部分参照。)。

(2)前記適合条件設定手段18で、この結果を用いてノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を選定する(図10〜図13、図1の処理104部分参照。)。

(3)前記振動強度算出手段22で、ノック発生状態で測定した各取付位置候補のノックセンサ波形から選定した各適合条件の候補における振動強度を算出する(図14〜図15、図1の処理105部分参照。)。

次に、

(4)前記圧力変動強度算出手段23で筒内圧センサ波形に可聴域と広帯域のフィルタを用いてそれぞれの圧力変動強度を求める(図16〜図18、図1の処理106部分参照。)。

(5)前記閾値算出手段24で、このうちノック非発生状態での圧力変動強度の分布からノック発生とノック非発生とを分別するためのノック判別閾値を求める(図19〜図20、図1の処理107部分参照。)。

(6)前記ノック分別手段25で、ノック発生状態での圧力変動強度をノック判別閾値によりノックとノイズとに分別し、さらに同時測定した各取付位置候補のノックセンサ波形から算出した各適合条件の候補における振動強度を同様にノックとノイズとに分別する(図21〜図23、図1の処理108〜処理109部分参照。)。

最後に、

(7)前記取付位置適合手段19で、各取付位置候補に対して、選定した各適合条件の候補における振動強度とそのノックとノイズへの分別結果から、ノックとノイズとの分離性を示すノック検出率を求める。

この値が最も良い適合条件を最良適合値とする(図24〜図27、図1の処理110〜処理111部分参照。)。

(8)この最良適合値でのノック検出率が最も高い取付位置候補を最適な取付位置とする(図1の処理112部分参照。)。

【0019】

ここで、前記周波数分析手段17について追記する。

この周波数分析手段17では、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う。

前記周波数分析手段17による時系列の周波数分析用処理のフローチャートを図9に開示する。

この図9の時系列の周波数分析用処理のフローチャートにおいては、図6に示す如く、同時測定したクランク角センサ波形を用いて測定波形1つ1つに対して時系列にウィンドウ(この例では、クランク角10度おきに6つのウィンドウを設定、ウィンドウ幅はクランク角30度)を設定し、FFTやDFTを用いて図7のように周波数特性を求める。

ウィンドウ幅や間隔、および隣り合うウィンドウを重ね合わせるどうかについては限定しない。

最後に、全サイクルの測定波形の周波数分析結果をウィンドウ毎に平均し、図8のように前記筒内圧センサ3と各取付位置候補の前記ノックセンサ4x、4y、4z(この例では、(1)〜(3)までの3箇所)のそれぞれについてノック発生状態と非発生状態との結果を比較する形とする。

この結果からノック周波数とノック発生時間の全体の傾向を把握することができ、次の前記適合条件設定手段18で詳細にノック検出性の評価を行う適合条件の候補を絞り込むことができる。

この周波数分析手段17による時系列の周波数分析の処理を全ての実験条件について行う。

結果として、図8のような周波数分析結果は実験条件毎に求められる。

【0020】

前記適合条件設定手段18について追記する。

この適合条件設定手段18では、図8に示す周波数分析結果から各取付位置候補のノックセンサ波形においてノック発生状態とノック非発生状態の差が明確に現れている適合条件の候補を選定する。

選定する適合条件の候補の数は制限しない。

また、前記ノックセンサ4の位置により適合条件の良否の傾向が異なるのが普通であるので、取付位置候補毎に選定する適合条件の候補が異なっても良い。

なお、実車上で用いるノック制御におけるフィルタとウィンドウの設定自由度は制御開発メーカーにより、あるいは同一メーカーでも仕様により異なるので、選定の際はこの点を考慮する。

例えば、全ての気筒、全ての回転数、全ての負荷においてフィルタ、ウィンドウともに1つの設定値だけで制限されている場合は、選定する適合条件の候補も全ての実験条件で共通とする。

以下に、適合条件の候補の選定例を示す。

図8の筒内圧センサ波形の周波数分析結果と図10のノック共鳴モードからノック周波数は、

約8[kHz](ρ10モード)

約13[kHz](ρ20モード)

約15[kHz](ρ01モード)

約17[kHz](ρ30モード)

の4つと判断でき、ノック発生時間はおおよそ10〜60[°CA ATDC]と判断できる。

なお、ρ20モードとρ30モードは、前記筒内圧センサ3の位置では検出し難いため、図8のスケールでは見えないが、縦軸を拡大すると存在が確認できる。

前記適合条件設定手段18による判断のフローチャートを図11に開示する。

また、図8のノックセンサ(1)波形の周波数分析結果からノック発生時に現れる周波数ピークとその出現時間は、

約7〜8[kHz];10〜80[°CA ATDC]

約13[kHz] ;10〜40[°CA ATDC]

約17[kHz] ;10〜40[°CA ATDC]

の3つであり、これらが前記筒内圧センサ3の周波数分析結果と対応することからノックを入力源とする応答であると判断できるため、適合条件の候補として適切である。

一方、

約13[kHz] ;40[°CA ATDC]以降、

約17[kHz] ;40[°CA ATDC]以降

は、ノック発生状態と非発生状態の強度の差が小さいので、ノイズの影響が大きいことが判り、適合条件の候補として不適切である。

この判断のフローチャートを図12に開示する。

以上の結果から、例えば図13に示すようにノックセンサ(1)に対する適合条件の候補として4つを選定する。

同様にして、ノックセンサ(2)におけるノック発生時の周波数ピークとその出現時間は、

約7〜8[kHz] ;10〜60[°CA ATDC]

約12〜13[kHz];10〜60[°CA ATDC]

約16〜17[kHz];10〜60[°CA ATDC]

の3つ、ノックセンサ(3)におけるノック発生時の周波数ピークとその出現時間は、

約7〜8[kHz];10〜60[°CA ATDC]

約17[kHz] ;10〜50[°CA ATDC]

の2つと判断できる。

以上の結果から、例えば図13に示すようにノックセンサ(2)に対する適合条件の候補として3つを、ノックセンサ(3)に対する適合条件の候補として2つを選定する。

【0021】

前記振動強度算出手段22について追記する。

この振動強度算出手段22では、前の適合条件設定手段18にて選定した適合条件の候補それぞれについて、ノック発生状態で測定した各取付位置候補のノックセンサ波形から振動強度を算出する。

適合条件の候補を4つ選定した場合は、1つの波形に対して振動強度も4つの値が算出される。

この振動強度算出手段22による処理のフローチャートを図15に開示する。

図14に、図13のノックセンサ(1)の適合候補(1)−1を用いた振動強度算出の例を示す。

ノック発生状態で測定したノックセンサ波形に通過帯の中心周波数が7.5[kHz]のフィルタ処理、続いて抽出範囲が10〜80[°CA ATDC]のウィンドウ処理を行い、その結果得られた波形から振動強度を算出する。

振動強度の指標は実車上で用いるノック制御に合わせて選択する。

一般的には、最大値や積分値が用いられる。

同様に、他の適合条件の候補についても振動強度を算出する。

この処理をノック発生状態で測定した全ての燃焼サイクルの波形に対して行う。

【0022】

前記圧力変動強度算出手段23について追記する。

この圧力変動強度算出手段23では、ノック発生状態およびノック非発生状態で測定した筒内圧センサ波形に、図16(a)に示す可聴域フィルタおよび図16(b)に示す広帯域フィルタを用いてそれぞれの圧力変動強度を算出する。

前記圧力変動強度算出手段23による処理のフローチャートを図18に開示する。

後の処理にて圧力変動強度から各燃焼サイクルのノックの有無を判別する際、これら2種の周波数帯について個別にノックとノイズに分別する処理を行う。

可聴域フィルタを用いて算出された圧力変動強度によるノック分別は製品段階において窓を開けた状態での走行時などにノック音がドライバーに聞こえることによる品質の問題への対応性を評価する。

また、ノックレベルの評価方法として一般的な聴感評価との対応付けに用いることもできる。

広帯域フィルタを用いて算出された圧力変動強度によるノック分別は圧力変動の強いノックが燃焼室内に与えるダメージによる耐久性の問題への対応性を評価する。

図17にノック発生状態で測定した筒内圧センサ波形に対する広帯域フィルタを用いた圧力変動強度算出の例を示す。

フィルタの低周波側のカットオフ周波数は図8に示したρ10モードが減衰しない程度の6[kHz]とし、高周波側は、前記筒内圧センサ3の周波数特性を考慮し、40[kHz]としている。

また、ウィンドウは、図8に示した筒内圧センサ波形の周波数分析結果から導出したノック発生時間である10〜60[°CA ATDC]としている。

筒内圧センサ波形にフィルタ処理、続いてウィンドウ処理を行い、その結果得られた波形から圧力変動強度を算出する。

圧力変動強度の指標は、例として最大値や積分値を用いる。

同様に、可聴域フィルタについても圧力変動強度を算出する。

この処理を測定した全ての燃焼サイクルの波形に対して行う。

【0023】

前記閾値算出手段24について追記する。

この閾値算出手段24では、ノック非発生状態で測定した筒内圧センサ波形から求めた圧力変動強度の分布から、後の処理にてノック発生状態で測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別するためのノック判別閾値を求める。

前記閾値算出手段24による処理のフローチャートを図20に開示する。

ノック判別閾値は、例として図19に示すようにノック非発生状態での圧力変動強度から、

平均値+標準偏差Xn(この例では、n=3)

で算出する。

圧力変動強度は、図19(a)に示す可聴域と図19(b)に示す広帯域との2つが算出されているので、ノック判別閾値もこれに対応して2つ算出される。

このとき、低回転域ではノック音の問題を重視して可聴域のnを広帯域より小さくするなど、それぞれの重要度を考慮してノック判別閾値の大きさを実験条件毎に変化させても良い。

この処理を全ての実験条件について行う。

結果として、ノック判別閾値は実験条件毎に2つ算出される。

【0024】

前記ノック分別手段25について追記する。

このノック分別手段25では、ノック発生状態で測定した筒内圧センサ波形から求めた圧力変動強度と前記閾値算出手段24で求めたノック判別閾値を比較して、測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別する。

具体的には、圧力変動強度がノック判別閾値より大きい場合にはノックと判断する。

この処理を行うことで、同時に測定した各取付位置候補のノックセンサ波形およびそれより算出した各適合条件の候補における振動強度もノックとノイズに分別できる。

前記ノック分別手段25による処理のフローチャートを図23に開示する。

図21に示すように、圧力変動強度とノック判別閾値とは可聴域と広帯域との2つが算出されているので、同一燃焼サイクルに対してノックの有無の判別結果も2つ得られる。

これらの扱いの一例として、図22に示すように、このうち一方でも「ノック有り」と判別されたサイクルはノックに分別する。

また、低回転域ではノック音の問題を重視して可聴域の判別結果を用い、高回転域では耐久性の問題を重視して広帯域の判別結果を用いるなど、それぞれの重要度を考慮して実験条件毎に分別方法を変えても良い。

この処理をノック発生状態で測定した全ての燃焼サイクルの波形に対して行う。

【0025】

前記取付位置適合手段19は、ノックとノイズの分別を行った結果を用いて式1、

ノック検出率[%] R=S1/(S1+S2)・100

によるノック検出率の算出と、このノック検出率を用いて夫々の取付位置における適合条件の候補の中から最良適合値の選定とを行う。

なお、式1に関しては、

S1:境界より振動強度の大きいノックサイクル数

S2:境界より振動強度の小さいノックサイクル数

(検出できないノック)

N1:境界より振動強度の小さいノイズサイクル数

N2:境界より振動強度の大きいノイズサイクル数

(誤検出するノイズ)

において、

ノック比率[%] X=S1/(S1+N2)・100

(例えば、90[%]とする)

となるように境界を設定したとき、以下の式1となる。

ノック検出率[%] R=S1/(S1+S2)・100

従って、S/N比では判らないノックとノイズの分離性を評価して、制御性の良いフィルタおよびウィンドウの適合が可能となる。

また、前記取付位置適合手段19は、夫々の取付位置における最良適合値どうしのノック検出率を比較して最適な取付位置を決定する。

従って、ノック検出のためのフィルタおよびウィンドウを最適化した上でのノックセンサ取付位置の最適化が可能となる。

【0026】

ここで、前記取付位置適合手段19について追記する。

この取付位置適合手段19では、選定した適合条件の候補それぞれについて、ノック発生状態で測定した各取付位置候補のノックセンサ波形より算出した振動強度とそのノックとノイズの分別結果より、図24に示すように、ノックとノイズの分離性をノック検出率として式1より求める。

境界の位置は一般的なノック制御における閾値と同等となるようにノイズ振動強度の最大付近に置く。

例として、ノック比率が90[%]、すなわち境界よりも大きな振動強度をもつ燃焼サイクルのうち90[%]がノックである位置とする。

また、ノック制御中に閾値は、図42に示す如く、動的に変化するのが一般的であるので、これを考慮して境界を複数設定してノック検出率も複数算出するようにしても良い。

ノック検出率はノックに分別された燃焼サイクルのうち、この境界を越える振動強度をもつノックの割合を表す。

この処理の全ての実験条件について行う。

結果として、ノック検出率は実験条件毎に、選定した適合条件の数だけ算出される。

図25(a)にノック検出率の低い例と、図25(b)にノック検出率の高い例とをそれぞれ示す。

ノック検出率の低い例の図25(a)は、ノックとノイズの振動強度分布がほとんど重なっているため、ノックとノイズの分離は難しく、一方、ノック検出率の高い例の図25(b)は、ノックとノイズの振動強度分布が重なる領域が狭くなっているため、ある程度の強度を持つノックはノイズと容易に分離できる。

ノック検出率を指標として用いることにより、図26に示すように、S/N比では判らないノックとノイズの分離性を評価することができる。

図26において、(a)と(b)とのS/Nは同等であるが、(b)の方がノックとノイズそれぞれの振動強度分布が狭まっており、ノックとノイズの振動強度分布が重なる領域が狭くなっているので、ノックとノイズの分離性が良いことが判る。

実験条件毎に選定した適合条件の候補におけるノック検出率を比較し、最もノック検出率が高い適合条件の候補をその取付位置候補における最良適合値とする。

更に、各取付位置候補の最良適合値におけるノック検出率を比較し、最もノック検出率の高い取付位置候補を最良取付位置として選定する。

実際には、制御仕様によりフィルタとウィンドウの設定自由度に差があり、全ての実験条件において最もノック検出率の高い適合値の設定が不可能な場合がある。

また、必ずしも全ての実験条件でノック検出率が高い取付位置が選定できるとは限らず、実験条件により取付位置の優劣の傾向が異なるケースも考えられる。

そのような場合は、全実験条件において平均的にノック検出率の高い適合条件の候補を選定するか、あるいは実際の運転状況で重要な実験条件においてノック検出率が高い適合条件の候補を選定すれば良い。

例えば、CVT車であれば、エンジン回転数が低く保たれ、それに伴い負荷が高くなるため、低回転域のノック制御性が重要となるので、低回転域におけるノック検出率が高い適合条件の候補を選定するのが良い。

前記取付位置適合手段19による処理のフローチャートを図27に開示する。

前記エンジン2のシリンダブロックの求められた最適取付位置に前記ノックセンサ4を取り付け、求められた最良適合値を実車上で用いるノック制御に適用することで、高いノック検出性を得ることができる。

【0027】

以上、説明したノックセンサ取付位置の前記適合装置1により、この適合装置1は、前記エンジン2の気筒内部の圧力を検知する筒内圧センサ3と、前記エンジン2の側壁の任意の位置に取り付けて振動を検知する複数のノックセンサ4と、これら筒内圧センサ3と複数のノックセンサ4とから出力させる検知信号を波形信号として測定し処理する処理装置5とを備え、その処理に基づいて複数のノックセンサ4の取付位置から候補の選定を行うノックセンサ取付位置の適合方法において、筒内圧センサ波形と複数のノックセンサ波形を同時測定するステップと、これら測定された波形それぞれに対して時系列の周波数特性を算出するステップと、この算出された周波数特性に基づく適合条件の候補の選定を複数のノックセンサ4のそれぞれの取付位置について行うステップと、最終的にそれらの取付位置の中から最適な取付位置を選択するステップとを有する。

従って、ノック周波数とノック発生時間の全体の傾向を把握し、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで適合工数の削減が可能となる。

詳述すれば、上述のノックセンサ取付位置の適合方法においては、ノックセンサ取付位置の最適化およびその位置におけるフィルタとウィンドウの適合値の最適化により、複雑なノック制御装置を用いることなく、高いノック検出性を実現するための方法として、図1に示す適合方法とした。

【0028】

この適合方法においては、筒内圧センサ波形に対し可聴域と広帯域とのフィルタを用いて圧力変動強度を算出してその分布から2種のノック判別閾値を算出するステップと、その2種のノック判別閾値を用いて同時測定されたノックセンサ波形に対するノックとノイズの分別を行うステップとを最終的に選択するステップの前に行う。

従って、前記筒内圧センサ3で検出したノックの有無と各取付候補位置の前記ノックセンサ4で検出した振動の大きさを対応付け可能で、さらに可聴域のノック分別により可聴ノック音による品質の問題への対応性、広帯域のノック分別によりノックによる耐久性の問題への対応性を、それぞれ個別に重点を置いて評価することが可能となる。

まず、ノックの発生を捉える手段として優れている前記筒内圧センサ3による燃焼室内の圧力変動と、実車上での制御に用いる前記ノックセンサ4によるシリンダブロック表面の全ての取付位置候補の振動を同時測定することにより、図4に示す如く、前記筒内圧センサ3で検出したノックの有無と前記ノックセンサ4で検出した各取付位置候補における振動強度を燃焼サイクル毎に対応付けする。

この適合方法によりノックに起因する振動を特定し、その検出性を評価することが可能となる。

【0029】

次に、最終的に選択するステップの前に、ノックとノイズとの分別を行った結果を用いて式1によりノック検出率を算出するステップと、このノック検出率を用いて夫々の取付位置における適合条件の候補の中から最良適合値を選定するステップとを有する。

従って、S/N比では判らないノックとノイズの分離性を評価して、制御性の良いフィルタおよびウィンドウの適合が可能となる。

つまり、従来は、一般的にノック検出性を示す指標として、ノック振動の強度平均とノイズ振動の強度平均の比率であるS/N比を用いていた。

しかし、多くの場合、ノック制御においてはノイズ振動のほぼ最大値を閾値とし、この閾値との大小関係によりノックを判別するので、ノック振動の強度分布とノイズ振動の強度分布がなるべく重ならない状態、言い換えると、ノックとノイズとの分離性が高ければ良いが、S/N比は振動強度分布の状態を考慮していないため、分離性の判断はできない。

この例を図26に示す。

図26において、(a)と(b)とのS/Nは同等であるが、(b)の方がノック振動とノイズ振動それぞれの振動強度分布が狭まっており、ノックとノイズの振動強度分布が重なる領域が狭くなっているので、ノックとノイズの分離性が良い。

ノック検出率はノイズ振動強度の最大付近に境界を置いたときの、この境界を越える強度のノックの割合を表しており、一般的なノック制御での閾値によるノック判定と近い形での評価法であるので、これを指標として分離性を評価することで、制御性の良い最良適合値を得ることができる。

つまり、上述した測定結果を用いてノック振動の強度とノイズ振動の強度との分離性を図4に示す方法で評価し、この分離性を示す値をノック検出率として式1により算出して、この値が最も良いフィルタおよびウィンドウ条件(「適合条件」とも換言できる。)を最良適合値とする。

【0030】

そして、最終的に選択するステップでは、夫々の取付位置における最良適合値どうしのノック検出率を比較して最適な取付位置を決定する。

従って、ノック検出のためのフィルタおよびウィンドウを最適化した上でのノックセンサ取付位置の最適化が可能となる。

各取付位置候補の前記ノックセンサ4について、この最良適合値におけるノック検出率を比較し、これが最良となる位置をもって最適取付位置とする。

この処理方法により、フィルタとウィンドウとを最適化した上でのノックセンサ取付位置の最適化が可能となる。

なお、最良適合値の選定にあたり、フィルタとウィンドウとの適合値の組合せパターンは非常に多く、全ての組合せを評価すると適合に要する工数が多大となってしまうので、予め適合値の候補を選定するのが良い。

そこで、最良適合値を導出するにあたり、予め図8に示すように筒内圧センサ波形および各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行い、ノック周波数とノック発生時間の全体の傾向を把握する。

この傾向からおおよそどの適合条件が良いか判断することができ、詳細にノック検出性の評価を行う適合条件の候補を絞り込むことで、適合処理工数を削減することができる。

また、過度のノックには可聴ノック音による品質の問題と前記エンジン2の耐久性の問題があり、例えば低回転域では耐久性よりもノック音が問題となるなど、諸条件により各問題の重要度は異なるため、それぞれ個別に重点を置いて検出性を評価できることが望ましい。

そこで、前記筒内圧センサ3により検知した圧力変動強度からノックの発生を判別する際に、図16に示すように可聴域と広帯域との2種のフィルタを用いて可聴域と広帯域との2種類の周波数帯の圧力変動強度を求め、それぞれについてノックとノイズに分別する処理を行う。

可聴域の圧力変動強度によって分別されたノックによりノック音による品質の問題への対応性を、広帯域の圧力変動強度により分別されたノックにより耐久性の問題への対応性を、それぞれ個別に重点を置いて評価することが可能となる。

また、可聴域の圧力変動強度はノックレベル(1回1回の燃焼についてではなく、複数回の燃焼における全体的なノック強度)の評価方法として、一般的な聴感評価との対応付けに用いることもできる。

【0031】

この発明によるエンジン実機でのノックセンサ取付位置選定の例を示す。

図28に示すように前記ノックセンサ4の取付位置をA〜Cの3箇所の候補から選定する。

制御仕様は全ての気筒、例えば、この発明においては4気筒#1、#2、#3、#4、全ての回転数、全ての負荷においてフィルタ、ウィンドウともに1つの設定値だけに制限されているものとする。

これに合わせて、最良適合値を全ての実験条件で同一とする。

各気筒#1、#2、#3、#4、運転条件(1)、(2)、(3)、(4)におけるノック検出率を図29に示す。

いずれの取付位置候補においても、ほとんどの気筒#1、#2、#3、#4、運転条件(1)、(2)、(3)、(4)において、適合条件(1)のノック検出率が最も高い。

そこで、最良適合値として全ての取付位置候補で適合条件(1)を選定し、最適取付位置は適合条件(1)のノック検出率により選定する。

ノック検出率の全実験条件の平均値を比較すると、前記ノックセンサ4の取付位置である位置A〜Cともにほぼ同等である。

そこで、ノック検出性の低い実験条件が生じないような全体的な検出性の高さを重視して選定すると、位置Aが最適取付位置となる。

この位置Aは最も遠い1番目の気筒#1のノック検出率がそれほど低下しないが、位置Bおよび位置Cは運転条件(3)と(4)とにおいて、最も遠い4番目の気筒#4のノック検出率が大きく低下する。

【0032】

次に、作用を説明する。

【0033】

先ず、図1のノックセンサ取付位置の適合方法の処理内容のフローチャートに沿って説明する。

このノックセンサ取付位置の適合方法の処理内容用のプログラムがスタート(「処理開始」ともいう。)(101)すると、図4に示す如く、前記波形測定手段8で筒内圧センサ波形と複数のノックセンサ波形の同時測定を行う処理(102)に移行する。

そして、この処理(102)によって、ノックに起因する振動の特定が可能となる。

また、前記波形測定手段8で筒内圧センサ波形と複数のノックセンサ波形の同時測定を行う処理(102)の後には、前記周波数分析手段17により筒内圧センサ波形と複数のノックセンサ波形の時系列の周波数分析を行う処理(103)に移行する。

この処理(103)によって、周波数分析手段17は、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う。

図9に開示した前記周波数分析手段17による時系列の周波数分析用処理のフローチャートは後述する。

なお、この図9の時系列の周波数分析用処理のフローチャートにおいては、図6に示す如く、同時測定したクランク角センサ波形を用いて測定波形1つ1つに対して時系列にウィンドウ(この例では、クランク角10度おきに6つのウィンドウを設定、ウィンドウ幅はクランク角30度)を設定し、FFTやDFTを用いて図7のように周波数特性を求める。

このとき、ウィンドウ幅や間隔、および隣り合うウィンドウを重ね合わせるどうかについては限定しない。

最後に、全サイクルの測定波形の周波数分析結果をウィンドウ毎に平均し、図8のように前記筒内圧センサ3と各取付位置候補の前記ノックセンサ4x、4y、4z(この例では、(1)〜(3)までの3箇所)のそれぞれについてノック発生状態と非発生状態との結果を比較する形とする。

そして、前記周波数分析手段17により筒内圧センサ波形と複数のノックセンサ波形の時系列の周波数分析を行う処理(103)の後には、前記適合条件設定手段18で適合条件候補の選定を行う処理(104)に移行する。

前記周波数分析手段17による処理(103)の結果からノック周波数とノック発生時間の全体の傾向を把握することができるため、この処理(104)において、前記適合条件設定手段18で詳細にノック検出性の評価を行う適合条件の候補を絞り込むことができる。

この周波数分析手段17による時系列の周波数分析の処理を全ての実験条件について行う。

結果として、図8のような周波数分析結果は実験条件毎に求める。

このとき、上述の処理(103)及び処理(104)により、適合工数の削減が可能となる。

前記適合条件設定手段18で適合条件候補の選定を行う処理(104)の後には、前記振動強度算出手段22によるノックセンサ波形からの各適合条件候補に振動強度の算出を行う処理(105)に移行する。

この処理(105)において、前記振動強度算出手段22は、前の適合条件設定手段18にて選定した適合条件の候補それぞれについて、ノック発生状態で測定した各取付位置候補のノックセンサ波形から振動強度を算出する。

適合条件の候補を4つ選定した場合は、1つの波形に対して振動強度も4つの値が算出される。

図15に開示した前記振動強度算出手段22による処理のフローチャートは後述する。

図14に、図13のノックセンサ(1)の適合候補(1)−1を用いた振動強度算出の例を示す。

ノック発生状態で測定したノックセンサ波形に通過帯の中心周波数が7.5[kHz]のフィルタ処理、続いて抽出範囲が10〜80[°CA ATDC]のウィンドウ処理を行い、その結果得られた波形から振動強度を算出する。

また、前記振動強度算出手段22によるノックセンサ波形からの各適合条件候補に振動強度の算出を行う処理(105)の後には、前記圧力変動強度算出手段23による筒内圧センサ波形からの可聴域および広帯域の圧力変動強度の算出を行う処理(106)に移行する。

この処理(106)において、前記圧力変動強度算出手段23は、ノック発生状態およびノック非発生状態で測定した筒内圧センサ波形に、図16(a)に示すような可聴域フィルタおよび図16(b)に示すような広帯域フィルタを用いてそれぞれの圧力変動強度を算出する。

図18に開示した前記圧力変動強度算出手段23による処理のフローチャートは後述する。

前記圧力変動強度算出手段23による筒内圧センサ波形からの可聴域および広帯域の圧力変動強度の算出を行う処理(106)の後には、前記閾値算出手段24による圧力変動強度からの可聴域および広帯域のノック判別閾値の算出を行う処理(107)に移行する。

この処理(107)において、前記閾値算出手段24は、ノック非発生状態で測定した筒内圧センサ波形から求めた圧力変動強度の分布から、後の処理にてノック発生状態で測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別するためのノック判別閾値を求める。

図20に開示した前記閾値算出手段24による処理のフローチャートは後述する。

前記閾値算出手段24による圧力変動強度からの可聴域および広帯域のノック判別閾値の算出を行う処理(107)の後には、前記ノック分別手段25による可聴域および広帯域の圧力変動強度によるノック分別を行う処理(108)に移行する。

この処理(108)において、前記ノック分別手段25は、ノック発生状態で測定した筒内圧センサ波形から求めた圧力変動強度と前記閾値算出手段24で求めたノック判別閾値を比較して、測定した各燃焼サイクルのノックの有無を判別し、ノックとノイズに分別する。

具体的には、圧力変動強度がノック判別閾値より大きい場合にはノックと判断する。

この処理(108)を行うことで、同時に測定した各取付位置候補のノックセンサ波形およびそれより算出した各適合条件の候補における振動強度もノックとノイズに分別できる。

図23に開示した前記ノック分別手段25による処理のフローチャートは後述する。

なお、上述の処理(106)〜処理(108)までにおいては、ノック音の問題と耐久性の問題に個別に重点を置いて評価可能である。

前記ノック分別手段25による可聴域および広帯域の圧力変動強度によるノック分別を行う処理(108)の後には、同時測定したノックセンサ波形から求めた振動強度のノック分別を行う処理(109)に移行する。

そして、同時測定したノックセンサ波形から求めた振動強度のノック分別を行う処理(109)の後には、前記取付位置適合手段19による各適合条件候補におけるノック検出率を算出する処理(110)に移行する。

この処理(110)において、前記取付位置適合手段19は、ノックとノイズの分別を行った結果を用いて式1、

ノック検出率[%] R=S1/(S1+S2)・100

によってノック検出率の算出を行う。

前記取付位置適合手段19による各適合条件候補におけるノック検出率を算出する処理(110)の後には、この取付位置適合手段19による各適合条件候補のノック検出率を比較し最良適合値を選定する処理(111)に移行する。

この処理(111)において、前記取付位置適合手段19は、上述の処理(110)で算出されたノック検出率を用いて夫々の取付位置における適合条件の候補の中から最良適合値の選定を行う。

なお、上述の処理(110)および処理(111)においては、ノックとノイズの分離性を評価することで、制御性の良い適合値を得ることが可能となる。

前記取付位置適合手段19による各適合条件候補のノック検出率を比較して最良適合値を選定する処理(111)の後には、前記取付位置適合手段19による各取付候補位置の最良適合値でのノック検出率を比較し、最良取付位置を選定する処理(112)に移行する。

この処理(112)において、前記取付位置適合手段19は、夫々の取付位置における最良適合値どうしのノック検出率を比較して最適な取付位置を決定する。

なお、処理(112)においては、フィルタとウィンドウを最適化した上でのノックセンサ取付位置の最適化が可能となる。

そして、前記取付位置適合手段19による各取付候補位置の最良適合値でのノック検出率を比較し最良取付位置を選定する処理(112)の後には、ノックセンサ取付位置の適合方法の処理内容用のプログラムのエンド(「処理終了」ともいう。)(113)に移行する。

【0034】

図9に開示した前記周波数分析手段17による時系列の周波数分析用処理のフローチャートを説明する。

この周波数分析手段17による時系列の周波数分析用処理のプログラムがスタート(「処理開始」ともいう。)(201)すると、実験条件を選択する処理(202)に移行する。

そして、この処理(202)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(202)の後には、波形の種類を選択する処理(203)に移行する。

つまり、この処理(203)においては、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形の中から一つを選択する。

上述の波形の種類を選択する処理(203)の後には、一波形に対して時系列にウィンドウを設定し周波数分析を行う処理(204)に移行する。

この処理(204)においては、前記周波数分析手段17で、ノック発生状態で測定した筒内圧センサ波形、ノック非発生状態で測定した筒内圧センサ波形、ノック発生状態で測定した各取付位置候補のノックセンサ波形、ノック非発生状態で測定した各取付位置候補のノックセンサ波形に対して時系列の周波数分析を行う。

一波形に対して時系列にウィンドウを設定し周波数分析を行う処理(204)の後には、全サイクル波形の周波数分析が完了したか否かの判断(205)に移行する。

このとき、全サイクル波形は、ある実験条件で測定した波形全てを指し、測定波形の数は、ノック検出率の算出において、ノックとノイズの振動強度の分布が十分に表現できるように決める。

そして、判断(205)がNOの場合には、上述の一波形に対して時系列にウィンドウを設定し周波数分析を行う処理(204)に戻る。

判断(205)がYESの場合には、各ウィンドウについて、全サイクルの波形の周波数分析結果を平均する処理(206)に移行する。

この各ウィンドウについて、全サイクルの波形の周波数分析結果を平均する処理(206)の後には、全種類の波形の(筒内圧、ノックセンサ、各々ノック有無)周波数分析が完了したか否かの判断(207)に移行する。

このとき、選択する波形は、

2+取付位置候補X2種類

であり、図8の例であれば、

2+3X2=8

となる。

そして、全種類の波形の(筒内圧、ノックセンサ、各々ノック有無)周波数分析が完了したか否かの判断(207)において、この判断(207)がNOの場合には、上述の波形の種類を選択する処理(203)に戻る。

判断(207)がYESの場合には、全実験条件(回転数、負荷、気筒番号)の周波数分析が完了したか否かの判断(208)に移行する。

このとき、回転数6段階、負荷2段階、4気筒エンジンならば、実験条件の数は、

6X2X4=48

となる。

また、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(208)において、この判断(208)がNOの場合には、上述の実験条件を選択する処理(202)に戻る。

判断(208)がYESの場合には、前記周波数分析手段17による時系列の周波数分析用処理のプログラムのエンド(「処理終了」ともいう。)(209)に移行する。

【0035】

図11の前記適合条件設定手段18におけるノック周波数とノック発生時間の特定用フローチャートに沿って説明する。

この適合条件設定手段18におけるノック周波数とノック発生時間の特定用プログラムがスタート(「処理開始」ともいう。)(301)すると、実験条件を選択する処理(302)に移行する。

そして、この処理(302)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(302)の後には、ウィンドウを選択する処理(303)を経て、筒内圧センサ3の周波数分析結果から周波数ピークを抽出する処理(304)に移行する。

そして、この筒内圧センサ3の周波数分析結果から周波数ピークを抽出する処理(304)の後には、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出する処理(305)に移行する。

処理(305)において、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出した後には、ノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(306)に移行する。

そして、このノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(306)において、判断(306)がNOの場合には、後述するこの周波数ピークをノイズと判断する処理(310)に移行する。

判断(306)がYESの場合には、ピーク周波数を算出する処理(307)を経て、ピーク周波数がノックによる共振モードに相当するか否かの判断(308)に移行する。

このピーク周波数がノックによる共振モードに相当するか否かの判断(308)において、判断(308)がNOの場合には、この周波数ピークをノイズと判断する処理(310)に移行する。

判断(308)がYESの場合には、この周波数ピークをノックと判断する処理(309)に移行する。

そして、処理(309)および処理(310)において、周波数ピークがノックあるいはノイズと判断された後には、分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(311)に移行する。

この分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(311)において、判断(311)がNOの場合には、上述の前記筒内圧センサ3の周波数分析結果から周波数ピークを抽出する処理(304)に戻る。

判断(311)がYESの場合には、全てのウィンドウの処理が完了したか否かの判断(312)に移行する。

このとき、ウィンドウは、図8の例では6つとなる。

また、全てのウィンドウの処理が完了したか否かの判断(312)において、判断(312)がNOの場合には、上述のウィンドウを選択する処理(303)に戻る。

判断(312)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(313)に移行する。

この全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(313)において、判断(313)がNOの場合には、上述の実験条件を選択する処理(302)に戻る。

判断(313)がYESの場合には、前記適合条件設定手段18におけるノック周波数とノック発生時間の特定用プログラムのエンド(「処理終了」ともいう。)(314)に移行する。

【0036】

図12の前記適合条件設定手段18における適合条件の候補の選定用フローチャートに沿って説明する。

この適合条件設定手段18における適合条件の候補の選定用プログラムがスタート(「処理開始」ともいう。)(401)すると、実験条件を選択する処理(402)に移行する。

そして、この処理(402)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(402)の後には、前記ノックセンサ4を選択する処理(403)に移行し、このノックセンサ4を選択する処理(403)の後に、ウィンドウを選択する処理(404)を経て、ノックセンサ4の周波数分析結果から周波数ピークを抽出する処理(405)に移行する。

そして、このノックセンサ4の周波数分析結果から周波数ピークを抽出する処理(405)の後には、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出する処理(406)に移行する。

処理(406)において、周波数ピークの強度について、ノック発生状態とノック非発生状態との差を算出した後には、ノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(407)に移行する。

そして、このノック発生状態とノック非発生状態との差が規定値より大きいか否かの判断(407)において、判断(407)がNOの場合には、後述する適合条件の候補から除外(ノイズの影響大)する処理(411)に移行する。

判断(407)がYESの場合には、ピーク周波数を算出する処理(408)を経て、ピーク周波数が筒内圧センサ3のピーク周波数に対応しているか否かの判断(409)に移行する。

このピーク周波数が筒内圧センサ3のピーク周波数に対応しているか否かの判断(409)において、判断(409)がNOの場合には、適合条件の候補から除外(ノイズの影響大)する処理(411)に移行する。

判断(409)がYESの場合には、適合条件の候補に設定する処理(410)に移行する。

そして、処理(410)および処理(411)の後には、分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(412)に移行する。

この分析した周波数帯に存在する全周波数ピークの抽出が完了したか否かの判断(412)において、判断(412)がNOの場合には、上述の前記ノックセンサ4の周波数分析結果から周波数ピークを抽出する処理(405)に戻る。

判断(412)がYESの場合には、全てのウィンドウの処理が完了したか否かの判断(413)に移行する。

このとき、ウィンドウは、図8の例では6つとなる。

また、全てのウィンドウの処理が完了したか否かの判断(413)において、判断(413)がNOの場合には、上述のウィンドウを選択する処理(404)に戻る。

判断(413)がYESの場合には、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(414)に移行する。

このとき、取付位置候補の数は、図13の例では3つである。

更に、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(414)において、判断(414)がNOの場合には、上述のノックセンサ4を選択する処理(403)に戻る。

判断(414)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(415)に移行する。

この全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(415)において、判断(415)がNOの場合には、上述の実験条件を選択する処理(402)に戻る。

判断(415)がYESの場合には、前記適合条件設定手段18における適合条件の候補の選定用プログラムのエンド(「処理終了」ともいう。)(416)に移行する。

【0037】

図15の前記振動強度算出手段22における振動強度算出処理用のフローチャートに沿って説明する。

この振動強度算出手段22における振動強度算出処理用プログラムがスタート(「処理開始」ともいう。)(501)すると、実験条件を選択する処理(502)に移行する。

そして、この処理(502)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(502)の後には、前記ノックセンサ4を選択する処理(503)に移行し、このノックセンサ4を選択する処理(503)の後に、ノック発生状態のノックセンサ波形を1つ読み出す処理(504)を経て、適合条件の候補を選択する処理(505)に移行する。

そして、この適合条件の候補を選択する処理(505)の後には、適合条件の候補のフィルタおよびウィンドウ処理を行う処理(506)に移行する。

処理(506)は、図14に示すように行われ、その後は振動強度を算出する処理(507)に移行する。

この処理(507)は、最大値、積分値などに関して、図14に示すように行われる。

そして、振動強度を算出する処理(507)の後には、全ての適合条件の候補の処理が完了したか否かの判断(508)に移行する。

この全ての適合条件の候補の処理が完了したか否かの判断(508)における適合条件の候補は、図13の例では、ノックセンサ(1)は4種類、ノックセンサ(2)は3種類、ノックセンサ(3)は2種類である。

そして、判断(508)において、判断(508)がNOの場合には、上述の適合条件の候補を選択する処理(505)に戻る。

判断(508)がYESの場合には、全サイクルの波形の処理が完了したか否かの判断(509)に移行する。

この全サイクルの波形の処理が完了したか否かの判断(509)において、判断(509)がNOの場合には、上述のノック発生状態のノックセンサ波形を1つ読み出す処理(504)に戻る。

判断(509)がYESの場合には、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(510)に移行する。

また、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(510)において、判断(510)がNOの場合には、上述のノックセンサ4を選択する処理(503)に戻る。

判断(510)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(511)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(511)において、判断(511)がNOの場合には、上述の実験条件を選択する処理(502)に戻る。

判断(511)がYESの場合には、前記振動強度算出手段22における振動強度算出処理用プログラムのエンド(「処理終了」ともいう。)(512)に移行する。

【0038】

図18の前記圧力変動強度算出手段23における圧力変動強度算出処理用のフローチャートに沿って説明する。

この圧力変動強度算出手段23における圧力変動強度算出処理用プログラムがスタート(「処理開始」ともいう。)(601)すると、実験条件を選択する処理(602)に移行する。

そして、この処理(602)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(602)の後には、筒内圧センサ波形を1つ読み出す処理(603)に移行し、この筒内圧センサ波形を1つ読み出す処理(603)の後に、可聴域フィルタおよびウィンドウ処理を行う処理(604)に移行する。

この可聴域フィルタおよびウィンドウ処理を行う処理(604)において、可聴域フィルタを図16(a)に開示している。

また、可聴域フィルタおよびウィンドウ処理を行う処理(604)の後には、可聴域の圧力変動強度を算出する処理(605)に移行する。

この可聴域の圧力変動強度を算出する処理(605)は、最大値、積分値などに関して、図17に示すように処理される。

更に、可聴域の圧力変動強度を算出する処理(605)の後には、広帯域フィルタおよびウィンドウ処理を行う処理(606)に移行する。

この広帯域フィルタおよびウィンドウ処理を行う処理(606)において、広帯域フィルタを図16(b)に開示している。

更にまた、広帯域フィルタおよびウィンドウ処理を行う処理(606)の後には、広帯域の圧力変動強度を算出する処理(607)に移行する。

この広帯域の圧力変動強度を算出する処理(607)は、最大値、積分値などに関して、図17に示すように処理される。

そして、この広帯域の圧力変動強度を算出する処理(607)の後には、全サイクルの波形の処理が完了したか否かの判断(608)に移行する。

この全サイクルの波形の処理が完了したか否かの判断(608)において、判断(608)がNOの場合には、上述の筒内圧センサ波形を1つ読み出す処理(603)に戻る。

判断(608)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(609)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(609)において、判断(609)がNOの場合には、上述の実験条件を選択する処理(602)に戻る。

判断(609)がYESの場合には、前記圧力変動強度算出手段23における圧力変動強度算出処理用プログラムのエンド(「処理終了」ともいう。)(610)に移行する。

【0039】

図20の前記閾値算出手段24におけるノック判別閾値算出処理用のフローチャートに沿って説明する。

この閾値算出手段24におけるノック判別閾値算出処理用プログラムがスタート(「処理開始」ともいう。)(701)すると、実験条件を選択する処理(702)に移行する。

そして、この処理(702)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(702)の後には、可聴域の圧力変動強度からノック判別閾値(a)を算出する処理(703)に移行する。

つまり、この可聴域の圧力変動強度からノック判別閾値(a)を算出する処理(703)は、図19(a)に示すように処理される。

また、可聴域の圧力変動強度からノック判別閾値(a)を算出する処理(703)の後には、広帯域の圧力変動強度からノック判別閾値(b)を算出する処理(704)に移行する。

つまり、この広帯域の圧力変動強度からノック判別閾値(b)を算出する処理(704)は、図19(b)に示すように処理される。

そして、広帯域の圧力変動強度からノック判別閾値(b)を算出する処理(704)の後には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(705)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(705)において、判断(705)がNOの場合には、上述の実験条件を選択する処理(702)に戻る。

判断(705)がYESの場合には、前記閾値算出手段24におけるノック判別閾値算出処理用プログラムのエンド(「処理終了」ともいう。)(706)に移行する。

【0040】

図23の前記ノック分別手段25におけるノック分別処理用のフローチャートに沿って説明する。

このノック分別手段25におけるノック分別処理用プログラムがスタート(「処理開始」ともいう。)(801)すると、実験条件を選択する処理(802)に移行する。

そして、この処理(802)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(802)の後には、可聴域の圧力変動強度とノック判別閾値(a)を比較する処理(803)に移行する。

つまり、図21(a)に開示される可聴域のノック発生状態の圧力変動強度とノック判別閾値(a)を比較するものである。

そして、この可聴域の圧力変動強度とノック判別閾値(a)を比較する処理(803)の後には、圧力変動強度は閾値(a)より大きいか否かの判断(804)に移行する。

つまり、この判断(804)においては、可聴域の圧力変動強度がノック判別閾値(a)よりも大きいか否かを判断している。

そして、この圧力変動強度は閾値(a)より大きいか否かの判断(804)において、判断(804)がYESの場合には、後述するこの燃焼サイクルをノックとする処理(808)に移行する。

判断(804)がNOの場合には、広帯域の圧力変動強度とノック判別閾値(b)を比較する処理(805)に移行する。

つまり、図21(b)に開示される広帯域の圧力変動強度とノック判別閾値(b)を比較するものである。

そして、この広帯域の圧力変動強度とノック判別閾値(b)を比較する処理(805)の後には、圧力変動強度は閾値(b)より大きいか否かの判断(806)に移行する。

つまり、この判断(806)においては、広帯域の圧力変動強度がノック判別閾値(b)よりも大きいか否かを判断している。

また、この圧力変動強度は閾値(b)より大きいか否かの判断(806)において、判断(806)がYESの場合には、この燃焼サイクルをノックとする処理(808)に移行する。

判断(804)がNOの場合には、この燃焼サイクルをノイズとする処理(807)に移行する。

つまり、処理(807)および処理(808)においては、図22に示すように分別する。

そして、上述の処理(807)および処理(808)の後には、全サイクルの処理が完了したか否かの判断(809)に移行する。

この全サイクルの処理が完了したか否かの判断(809)において、判断(809)がNOの場合には、上述の可聴域の圧力変動強度とノック判別閾値(a)を比較する処理(803)に戻る。

判断(809)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(810)に移行する。

この全実験条件の(回転数、負荷、気筒番号)周波数分析が完了したか否かの判断(810)において、判断(810)がNOの場合には、上述の実験条件を選択する処理(802)に戻る。

判断(810)がYESの場合には、前記ノック分別手段25におけるノック分別処理用プログラムのエンド(「処理終了」ともいう。)(811)に移行する。

【0041】

図27の前記取付位置適合手段19におけるノック検出率算出と最良適合値の選定用のフローチャートに沿って説明する。

この取付位置適合手段19におけるノック検出率算出と最良適合値の選定用プログラムがスタート(「処理開始」ともいう。)(901)すると、前記ノックセンサ4を選択する処理(902)に移行する。

このノックセンサ4を選択する処理(902)の後には、実験条件を選択する処理(903)に移行する。

そして、この処理(903)においては、回転数、負荷、気筒番号によって実験条件を選択する。

この実験条件を選択する処理(903)の後には、適合条件の候補を選択する処理(904)に移行する。

この適合条件の候補を選択する処理(904)の後には、振動強度とノック分別結果よりノック検出率を算出する処理(905)に移行する。

処理(905)は、図24に示すように、ノックとノイズの分離性をノック検出率として式1、

ノック検出率[%] R=S1/(S1+S2)・100

より求める。

そして、振動強度とノック分別結果よりノック検出率を算出する処理(905)の後には、全ての適合条件の候補の処理が完了したか否かの判断(906)に移行する。

また、この全ての適合条件の候補の処理が完了したか否かの判断(906)において、判断(906)がNOの場合には、上述の適合条件の候補を選択する処理(904)に戻る。

判断(906)がYESの場合には、全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(907)に移行する。

この全実験条件の(回転数、負荷、気筒番号)処理が完了したか否かの判断(907)において、判断(907)がNOの場合には、上述の実験条件を選択する処理(903)に戻る。

判断(907)がYESの場合には、各適合条件の候補のノック検出率を比較する処理(908)に移行する。

そして、この各適合条件の候補のノック検出率を比較する処理(908)の後には、最良適合値を選定する処理(909)を経て、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(910)に移行する。

更に、全ての取付位置候補のノックセンサ4の処理が完了したか否かの判断(910)において、判断(910)がNOの場合には、上述のノックセンサ4を選択する処理(902)に戻る。

判断(910)がYESの場合には、各取付位置候補の最良適合値でのノック検出率を比較する処理(911)に移行する。