伸びと穴拡げ性のバランスに優れた鋼板及びその製造方法

【課題】本発明は、高価な元素を含有させることなく、780MPa以上の引張強度を有し、伸びと穴拡げ性が共に優れる高強度熱延鋼板及びその製造方法の提供を目的とするものである。

【解決手段】本発明者らは穴拡げ性が低いとされている複合組織鋼の穴拡げ性を向上させる方法について検討を行った。その結果、マルテンサイトの体積率を10%未満とし、残部フェライトをNbおよびTiの析出強化により強化することで、780MPa級の強度において伸びと穴拡げ性を高い次元で両立することに成功した。

【解決手段】本発明者らは穴拡げ性が低いとされている複合組織鋼の穴拡げ性を向上させる方法について検討を行った。その結果、マルテンサイトの体積率を10%未満とし、残部フェライトをNbおよびTiの析出強化により強化することで、780MPa級の強度において伸びと穴拡げ性を高い次元で両立することに成功した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸びと穴拡げ性のバランスに優れた熱延鋼板及びそれらの製造方法に関するものである。

【背景技術】

【0002】

近年、自動車の燃費および衝突安全性の向上を目的に、高強度鋼板適用による車体軽量化が盛んに取り組まれている。高強度鋼板の適用に際してはプレス成形性を確保することが重要となる。例えば足廻り部品は形状が複雑であり、伸び加工、バ−リング加工、伸びフランジ加工が同時に施されるため、素材となる鋼板には高い伸びと穴拡げ性が必要となる。

【0003】

金属組織内に変形能の不均一性が存在すると、変形に伴って局所的な歪集中が起こり、ボイド生成が助長されるため穴拡げ性が劣化すると考えられている。例えば、現在最も多く用いられているDual Phase鋼板は、軟質なフェライトと硬質なマルテンサイトで構成されており、組織間の変形能差が非常に大きいため、穴拡げ性が低い。この様な知見を元に高い穴拡げ性を有する鋼板の開発が行われている。

【0004】

特許文献1にはベイナイトまたはベイニティックフェライトを主体として高強度化した鋼板が提案されている。単一組織鋼とすることでDP鋼のような歪集中が起こらず、高い穴拡げ性が得られるというものである。しかしながら、ベイナイトやベイニティックフェライトは伸びが低いため、伸びと穴拡げ性の両立には至っていない。

【0005】

近年ではフェライトの単一組織とし、Ti、Nb、Mo、V等の炭化物を利用して高強度化を図った鋼板が提案されている(例えば、特許文献2〜4)。ベイナイト、ベイニティックフェライトの単一組織鋼と比べ、転位密度の低いフェライトの単一組織鋼としたことで、伸びが改善するとされている。しかしフェライト自体を大きく析出強化したことにより、ベイナイト単一組織鋼の伸びは上回るものの、伸び−穴拡げ性バランスは十分ではなかった。また特許文献2、3にて提案された鋼板はそれぞれ多量のMo、Vを含有する。更に、特許文献4にて提案された鋼板は、結晶粒微細化のため、熱間圧延途中に冷却することが必要である。このため、合金コストや製造コストが高くなるという問題がある。

【0006】

高伸びを有する複合組織鋼をベ−スとして開発された鋼板も提案されている。複合組織中の硬質マルテンサイトをベイナイトとしてフェライトとの強度差を低下させた鋼板(特許文献5)やマルテンサイトを焼き戻して軟化させ、強度差を低下した鋼板(特許文献6)が提案されている。しかし、強度を確保するためベイナイトや焼き戻しマルテンサイトなどの硬質組織の体積率を高めた結果、伸びが劣化するため伸び−穴拡げ性バランスは十分ではなかった。

【0007】

また、フェライトを析出強化することで硬質組織との強度差を低減させた鋼板も提案されている。(特許文献7〜10)しかし、フェライトを析出強化しても硬質組織であるマルテンサイトとの強度差を大きく低減することはできないため、高い穴拡げ性向上効果は得られていない。また、この技術ではMo添加が必須であり、製造コストが高くなる問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−193190号公報

【特許文献2】特開2003−089848号公報

【特許文献3】特開2007−063668号公報

【特許文献4】特開2004−143518号公報

【特許文献5】特開2004−204326号公報

【特許文献6】特開2007−302918号公報

【特許文献7】特開2003−321737号公報

【特許文献8】特開2003−321738号公報

【特許文献9】特開2003−321739号公報

【特許文献10】特開2002−180190号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高価な元素を含有させることなく、780MPa以上の引張強度を有し、伸びと穴拡げ性が共に優れる高強度熱延鋼板及びその製造方法の提供を目的とするものである。

【課題を解決するための手段】

【0010】

本発明者らは穴拡げ性が低いとされている複合組織鋼の穴拡げ性を向上させる方法について検討を行った。その結果、マルテンサイトの体積率を10%未満とし、残部フェライトをNbおよびTiの析出強化により強化することで、780MPa級の強度において伸びと穴拡げ性を高い次元で両立することに成功した。

本発明の要旨は以下のとおりである。

【0011】

(1)引張強度が780MPa以上であり、鋼組織の割合が、フェライトの体積率90%以上、かつマルテンサイトの体積率3%以上10%未満であり、前記フェライトがNbまたはTiの炭化物で強化されていることを特徴とする、伸びと穴拡げ性のバランスに優れた熱延鋼板。

(2)さらに、質量%で、C:0.04〜0.1%、Mn0.8%〜2.0%、Si:0.5〜2.0%、Nb:0.04%以下、Ti:0.06〜0.20%を含有する(1)に記載の熱延鋼板。

(3)さらに、質量%で、REM:0.0005〜0.0100%、Ca:0.0005〜0.0100%の少なくとも一種を含有することを特徴とする(1)又は(2)の何れかに記載の伸びと穴拡げ性のバランスに優れた熱延鋼板。

(4)鋼片を1050〜1300℃に加熱した後、仕上げ温度FT[℃]を850〜1000℃として熱間圧延を行い、600〜750℃の範囲内に冷却し、1〜10seC空冷した後、15℃/seC以上の冷却速度で冷却し、400℃以下で巻き取ることを特徴とする(1)〜(3)のいずれかに記載の伸びと穴拡げ性のバランスに優れた熱延鋼板の製造方法。

【発明の効果】

【0012】

本発明によれば、高価な元素を含有させることなく、780MPa以上の引張強度を有し、加工性、特に伸びと穴拡げ性が共に優れる高強度熱延鋼板を得ることができ、産業上の貢献が極めて顕著である。

【図面の簡単な説明】

【0013】

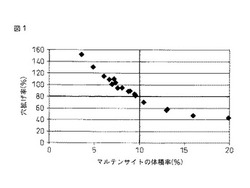

【図1】フェライトとマルテンサイトからなる熱延鋼板におけるマルテンサイト分率と穴拡げ性の関係を示す。

【発明を実施するための形態】

【0014】

複合組織鋼は軟質で伸びに富むフェライト中に、マルテンサイトなどの硬質第二相組織を分散させた鋼板であり、高強度でありながら高伸びを実現しているが、硬質組織近傍に高い歪集中が起こり、伸び破壊につながるボイドが生成しやすいため穴拡げ性が低いと考えられている。しかしながら、ボイド生成や破壊の素過程に関する詳細な調査は行われておらず、複合組織鋼のミクロ組織と穴拡げ性の関係については不明な点が多かった。

【0015】

そこで我々は、様々な組織構成を有する複合組織鋼の伸び破壊挙動について綿密な調査を行った。その結果、硬質組織が存在し、軟質組織との強度差が大きい場合でも、硬質組織の体積率が10%未満では非常に高い穴拡げ性が得られることを発見するに至った。

【0016】

複合組織鋼は変形とともに硬質組織近傍の軟質組織に歪が集中し、ボイドが生成される。このボイドが成長し、他のボイドと連結することで伸び破壊が起こる。したがって複合組織鋼の伸び破壊挙動はボイドの生成、連結の二段階に分けることができる。

【0017】

ボイドの生成は組織間の強度差に起因する歪集中に支配される。硬質組織の近傍には応力集中が発生するため、連続性を確保するために隣接して存在する軟質組織が大きく変形することとなる。したがって硬質組織が存在する複合組織鋼では非常にボイドが生成しやすい。このため従来は、硬質組織強度を低減することによってボイドの生成を抑制して高い穴拡げ性を実現していた。(特許文献5,6)しかしながら、既に述べたように、硬質組織を軟化させることによる強度低下分を、硬質組織体積率の増加により補償しており、軟質フェライトの体積率が低下し、伸びが著しく劣化してしまっていた。

【0018】

伸び向上にはフェライトの体積率を高めることが有効であるが、強化のためには第二相の体積率を高めなくてはならない。このために高強度で高伸びと高い穴拡げ性を両立することは成し遂げられていなかった。

【0019】

そこで我々はボイドの連結挙動に着目し、さらなる調査を進めた。その結果、硬質組織体積率を10%未満にすることでボイドの連結が大きく遅延し、非常に高い穴拡げ性が得られることを発見した。硬質組織体積率を10%未満にすることで、硬質組織同士が近接することなく孤立して存在し、連結が大幅に遅延する。非常に高強度の硬質組織が存在し、ボイドが生成しやすくても、連結しなければ破壊に至ることはない。したがって穴拡げ性を劣化させることなく、複合組織化による強化能を利用することが可能になる。

【0020】

しかしながら10%未満の硬質組織による強化だけでは780MPaまで高強度化することは難しい。そこでNb、Tiの炭化物による析出強化を試み、780MPa以上の強度を確保することに成功した。硬質組織による強化量を増加させていないため、穴拡げ性を劣化させることなく強度を確保することができる。また、非常に高い体積率のフェライトを生成させることができるため、高い伸びが得られる。フェライト単一組織の析出強化鋼の場合、780MPaまでフェライトを大きく強化させなければならず、大幅に伸びが劣化してしまう。それに対し本発明では組織強化を複合的に利用しているため、フェライト自体を大きく強化する必要がない。この結果フェライトの大幅な伸び劣化を抑制することができ、高い伸びが得られる。

以下、本発明の成分について詳細に説明する。なお、%は質量%を意味する。

【0021】

Cは、フェライトの析出強化およびマルテンサイトの体積率に影響する非常に重要な元素である。十分にフェライトを強化するためには0.04%以上とする必要がある。しかし0.10%以上になるとマルテンサイトの体積率が高くなり、本発明の効果が得られない。したがって上限を0.10%とする。

【0022】

Siは添加することによりフェライト変態が促進される。しかしながら添加量が多くなると、穴拡げ性を劣化させることから2.0%を上限とする。下限は特に限定しないが、製造性の観点からは0.5%以上添加することが望ましい。

【0023】

Mnは焼き入れ性に関する重要な元素である。Mnが0.8%未満だとパ−ライトが生成し、強度が不足する。また穴拡げ性も劣化してしまう。ただし、2.0%超添加すると、フェライト変態が大きく遅延し、十分な量のフェライトを生成させることができず、高い伸びが得られない。したがって2.0%を上限とする。

【0024】

Tiはフェライトの析出強化に関する最も重要な元素である。十分にフェライトを強化するためには0.06%以上添加する必要がある。しかし、0.2%超添加するとフェライトが過剰に強化され、高い伸びが得られない。またCが炭化物の析出によって消費されることにより、マルテンサイトの体積率が過剰に低下し、強度を確保することができなくなる。したがって0.2%を上限とする。

【0025】

Nbはフェライトの析出強化に関する重要な元素である。十分にフェライトを強化するためには0.005wt%)以上とする必要がある。しかし、Nbを0.04%超とするとフェライト変態が大幅に遅延し、マルテンサイト体積率を低減することができず、伸び、穴拡げ性ともに劣化してしまう。したがって0.04%を上限とする。

【0026】

Alは、脱酸元素であるが、アルミナ等の介在物を形成し、穴拡げ性を劣化させるため上限を0.150%とする。下限は、特に限定しないが、0.0005%以下に低減させることは困難である。

【0027】

Pは、不純物元素であり、0.040%を超えると溶接部の脆化が顕著になるため、上限を0.04%以下とする。Pの下限値は特に定めないが、0.0001%未満とすることは、経済的に不利である。

【0028】

Sは、不純物元素であり、溶接性、鋳造時及び熱延時の製造性に悪影響を及ぼすことから、上限を0.01%以下とする。また、Sを過剰に含有すると、粗大なMnSを形成し、穴拡げ性を低下させることから、穴拡げ性向上のためには、含有量を低減することが好ましい。Sの下限値は特に定めないが、0.0001%未満とすることは、経済的に不利であることからこの値を下限値とすることが好ましい。

【0029】

Nは、不純物元素であり、含有量が0.01%を超えると、粗大な窒化物を形成し、曲げ性や穴拡げ性を劣化させることから、上限を0.01%以下とする。また、Nの含有量が増加すると、溶接時のブロ−ホ−ル発生の原因になることから低減することが好ましい。下限は、特に定めないが、N含有量を0.0005%未満とするには、製造コストが上昇する。

【0030】

本発明の鋼板に用いる好ましい鋼の成分は、以上のような元素及び不純物からなり、残部鉄であるが、さらに、下記の元素を添加しても良い。

【0031】

Ca、REMは、酸化物や硫化物の形態の制御に有効な元素であり、好ましい下限値は、それぞれ、0.0005%である。一方、過剰に添加すると成形性を損なうことがあるため、好ましい上限は、それぞれ、0.01%である。なお、本発明において、REMとは、La及びランタノイド系列の元素を指すものであり、ミッシュメタルにて添加されることが多く、LaやCe等の系列の元素を複合で含有する。金属LaやCeを添加してもよい。

以下、本発明の組織について詳細に説明する。

【0032】

フェライトは伸びを確保する上で最も重要な組織である。フェライトの体積率が90%未満では従来の複合組織鋼が有する高伸びを実現できない。しかしフェライト体積率が97%以上となると、硬質組織(マルテンサイト)による強化量が低減し、強度を確保できない。したがってフェライトの体積率は90%以上、97%以下とする。

【0033】

マルテンサイトは強度、穴拡げ性に関わる重要な組織である。体積率が10%以上になると従来の複合組織鋼と同等まで穴拡げ性が劣化するため、これを上限とする。ただし3%未満では780MPaの強度を確保することが難しい。

以下、本発明の熱延鋼板の製造方法について説明する。

【0034】

まず常法により、鋼を溶製し、鋳造して鋼片を製造する。鋳造は生産性の観点から連続鋳造が好ましい。

【0035】

上記プロセスで得られた鋼片を1050〜1300℃に加熱する。1050℃未満では析出強化を目的として添加したNbまたはTiが溶解せず、目的の析出強化が得られなくなる。また製造コストの観点から1300℃以下であることが好ましい。熱間圧延の仕上げ温度FT[℃]は850〜1000℃とする。850℃未満では圧延後に再結晶が進まず、圧延荷重が高くなり、製造性が悪化する。1000℃超だと再結晶後のオーステナイト粒が粗大になり、フェライト変態が大幅に遅延するため高い伸びが得られない。仕上げ圧延後、一次冷却し、600〜750℃の範囲内で冷却を停止した後、1〜10秒間空冷する。600℃未満ではフェライト変態が遅延し、高いフェライト体積率が得られず、伸びが劣化してしまう。750℃超ではフェライト中に粗大な析出物が生成するため、フェライトを十分に強化することができない。また空冷時間が10秒超ではパ−ライト変態が起こり、強度、穴拡げ性が共に低下する。空冷の後、15℃/sec以上で400℃以下まで二次冷却して巻き取る。15℃/sec未満だとベイナイト変態が進み、強度を確保できなくなる。400℃以下であれば何℃でも構わないが、生産性の観点からは200℃以上が好ましい。400℃超ではベイナイト変態が進み、マルテンサイトが得られないため、強度を確保することができない。

【実施例】

【0036】

表1の化学成分(残部鉄及び不純物)を有する鋼を溶解し、鋳造して得られた鋼片を1250℃に加熱し、表2に示す条件(仕上げ圧延温度:FT)で熱間圧延を行った。表3は得られた熱延鋼板の機械特性および組織の体積率を示す。図1は780MPa超の強度が得られたフェライトとマルテンサイトからなる熱延鋼板における、マルテンサイト分率と穴拡げ性の関係を示す。

【表1】

【表2】

【表3】

【0037】

得られた鋼板から試料を採取し、光学顕微鏡を用いて金属組織の観察を行った。試料の調整として、圧延方向の板厚断面を観察面として研磨し、ナイタ−ル試薬、レペラ−試薬にてエッチングした。得られたミクロ組織を画像解析して、フェライト、マルテンサイト、パ−ライト、ベイナイトの面積率を求めた。引張強度(TS)は、JIS Z 2201の5号試験片を用いて、JIS Z 2241に準拠して評価した。全伸び(t−El)と均一伸び(u−El)は引張強度(TS)とともに測定した。全伸び(t−El)は破断時の公称歪量、均一伸び(u−El)は最大荷重時の公称歪量である。穴拡げ試験は日本鉄鋼連盟規格JFS T 1001−1996記載の試験方法に準拠して評価した。結果について説明する。

【0038】

まず、A、C−1、C−5、C−6、C−7、C−9、C−12、D、F、G、J、L、O及びPは本発明の実施例であり、鋼成分、製造条件及び鋼組織の割合が本発明の要件を満たしており、伸び及び引張強度とも優れている。

【0039】

これに対して、A、C−2、C−3、C−4、C−8、C−10、C−11、C-13、E、I、H、K、M、N、Q,R及びSは比較例であり、次の理由により、本発明の効果を得ることができなかった。

【0040】

AはC添加量が低いため、フェライト単一組織となり、強度を確保できていない。

C−2はFTが高く、粗大な再結晶γから変態したため、フェライトの体積率が低く、伸びが劣化している。

C−3は一次冷却終了温度が低いため、フェライト変態が十分に進まず伸びが劣位である。

C−4は一次冷却終了温度が高く、析出物が粗大化し、フェライトを十分強化できていないため、強度が780MPaに達していない。

C−8は空冷時間長く、パ−ライト変態しており、強度、λともに不足している。

C−10は二次冷却速度が低いため、ベイナイトが多く生成しており、強度が780MPaに達していない。

C−11はCTが高いため、ベイナイト変態が進み、マルテンサイトが得られず強度が不足している。

C−13は加熱温度が低いため、析出強化に有効な固溶TiやNbが不足し、強度が不足している。

E、IはそれぞれC量、Mn量が多いためマルテンサイト体積率が高まっており、高い穴拡げ性が得られていない。

HはMn量が低く、パーライトが生成しており、強度、穴拡げ性がともに劣化している。

KはSi添加量が多いため、穴拡げ性が劣化している。

MはNb添加量が高く、フェライト変態が大きく遅延しており、伸びが劣化している。

NはTi添加量が低く、析出強化量が低いため強度が780MPaに達していない。

QはTi添加量が高く、TiCの析出が過剰に進んだ結果、マルテンサイトの体積率が低くなり、強度が不足している。

R、SはNb、Tiが添加されていない通常のフェライト+マルテンサイト鋼である。Rはマルテンサイトの体積率が十分に低いため高い穴拡げ性が得られているが、析出強化されていないため強度が大きく不足している。Sはマルテンサイトの体積率が高すぎるため穴拡げ性が低い。

【産業上の利用可能性】

【0041】

本発明によれば、高価な元素を含有させることなく、780MPa以上の引張強度を有し、加工性、特に伸びと穴拡げ性が共に優れる高強度熱延鋼板を得ることができ、産業上の貢献が極めて顕著である。

【技術分野】

【0001】

本発明は、伸びと穴拡げ性のバランスに優れた熱延鋼板及びそれらの製造方法に関するものである。

【背景技術】

【0002】

近年、自動車の燃費および衝突安全性の向上を目的に、高強度鋼板適用による車体軽量化が盛んに取り組まれている。高強度鋼板の適用に際してはプレス成形性を確保することが重要となる。例えば足廻り部品は形状が複雑であり、伸び加工、バ−リング加工、伸びフランジ加工が同時に施されるため、素材となる鋼板には高い伸びと穴拡げ性が必要となる。

【0003】

金属組織内に変形能の不均一性が存在すると、変形に伴って局所的な歪集中が起こり、ボイド生成が助長されるため穴拡げ性が劣化すると考えられている。例えば、現在最も多く用いられているDual Phase鋼板は、軟質なフェライトと硬質なマルテンサイトで構成されており、組織間の変形能差が非常に大きいため、穴拡げ性が低い。この様な知見を元に高い穴拡げ性を有する鋼板の開発が行われている。

【0004】

特許文献1にはベイナイトまたはベイニティックフェライトを主体として高強度化した鋼板が提案されている。単一組織鋼とすることでDP鋼のような歪集中が起こらず、高い穴拡げ性が得られるというものである。しかしながら、ベイナイトやベイニティックフェライトは伸びが低いため、伸びと穴拡げ性の両立には至っていない。

【0005】

近年ではフェライトの単一組織とし、Ti、Nb、Mo、V等の炭化物を利用して高強度化を図った鋼板が提案されている(例えば、特許文献2〜4)。ベイナイト、ベイニティックフェライトの単一組織鋼と比べ、転位密度の低いフェライトの単一組織鋼としたことで、伸びが改善するとされている。しかしフェライト自体を大きく析出強化したことにより、ベイナイト単一組織鋼の伸びは上回るものの、伸び−穴拡げ性バランスは十分ではなかった。また特許文献2、3にて提案された鋼板はそれぞれ多量のMo、Vを含有する。更に、特許文献4にて提案された鋼板は、結晶粒微細化のため、熱間圧延途中に冷却することが必要である。このため、合金コストや製造コストが高くなるという問題がある。

【0006】

高伸びを有する複合組織鋼をベ−スとして開発された鋼板も提案されている。複合組織中の硬質マルテンサイトをベイナイトとしてフェライトとの強度差を低下させた鋼板(特許文献5)やマルテンサイトを焼き戻して軟化させ、強度差を低下した鋼板(特許文献6)が提案されている。しかし、強度を確保するためベイナイトや焼き戻しマルテンサイトなどの硬質組織の体積率を高めた結果、伸びが劣化するため伸び−穴拡げ性バランスは十分ではなかった。

【0007】

また、フェライトを析出強化することで硬質組織との強度差を低減させた鋼板も提案されている。(特許文献7〜10)しかし、フェライトを析出強化しても硬質組織であるマルテンサイトとの強度差を大きく低減することはできないため、高い穴拡げ性向上効果は得られていない。また、この技術ではMo添加が必須であり、製造コストが高くなる問題がある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2003−193190号公報

【特許文献2】特開2003−089848号公報

【特許文献3】特開2007−063668号公報

【特許文献4】特開2004−143518号公報

【特許文献5】特開2004−204326号公報

【特許文献6】特開2007−302918号公報

【特許文献7】特開2003−321737号公報

【特許文献8】特開2003−321738号公報

【特許文献9】特開2003−321739号公報

【特許文献10】特開2002−180190号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、高価な元素を含有させることなく、780MPa以上の引張強度を有し、伸びと穴拡げ性が共に優れる高強度熱延鋼板及びその製造方法の提供を目的とするものである。

【課題を解決するための手段】

【0010】

本発明者らは穴拡げ性が低いとされている複合組織鋼の穴拡げ性を向上させる方法について検討を行った。その結果、マルテンサイトの体積率を10%未満とし、残部フェライトをNbおよびTiの析出強化により強化することで、780MPa級の強度において伸びと穴拡げ性を高い次元で両立することに成功した。

本発明の要旨は以下のとおりである。

【0011】

(1)引張強度が780MPa以上であり、鋼組織の割合が、フェライトの体積率90%以上、かつマルテンサイトの体積率3%以上10%未満であり、前記フェライトがNbまたはTiの炭化物で強化されていることを特徴とする、伸びと穴拡げ性のバランスに優れた熱延鋼板。

(2)さらに、質量%で、C:0.04〜0.1%、Mn0.8%〜2.0%、Si:0.5〜2.0%、Nb:0.04%以下、Ti:0.06〜0.20%を含有する(1)に記載の熱延鋼板。

(3)さらに、質量%で、REM:0.0005〜0.0100%、Ca:0.0005〜0.0100%の少なくとも一種を含有することを特徴とする(1)又は(2)の何れかに記載の伸びと穴拡げ性のバランスに優れた熱延鋼板。

(4)鋼片を1050〜1300℃に加熱した後、仕上げ温度FT[℃]を850〜1000℃として熱間圧延を行い、600〜750℃の範囲内に冷却し、1〜10seC空冷した後、15℃/seC以上の冷却速度で冷却し、400℃以下で巻き取ることを特徴とする(1)〜(3)のいずれかに記載の伸びと穴拡げ性のバランスに優れた熱延鋼板の製造方法。

【発明の効果】

【0012】

本発明によれば、高価な元素を含有させることなく、780MPa以上の引張強度を有し、加工性、特に伸びと穴拡げ性が共に優れる高強度熱延鋼板を得ることができ、産業上の貢献が極めて顕著である。

【図面の簡単な説明】

【0013】

【図1】フェライトとマルテンサイトからなる熱延鋼板におけるマルテンサイト分率と穴拡げ性の関係を示す。

【発明を実施するための形態】

【0014】

複合組織鋼は軟質で伸びに富むフェライト中に、マルテンサイトなどの硬質第二相組織を分散させた鋼板であり、高強度でありながら高伸びを実現しているが、硬質組織近傍に高い歪集中が起こり、伸び破壊につながるボイドが生成しやすいため穴拡げ性が低いと考えられている。しかしながら、ボイド生成や破壊の素過程に関する詳細な調査は行われておらず、複合組織鋼のミクロ組織と穴拡げ性の関係については不明な点が多かった。

【0015】

そこで我々は、様々な組織構成を有する複合組織鋼の伸び破壊挙動について綿密な調査を行った。その結果、硬質組織が存在し、軟質組織との強度差が大きい場合でも、硬質組織の体積率が10%未満では非常に高い穴拡げ性が得られることを発見するに至った。

【0016】

複合組織鋼は変形とともに硬質組織近傍の軟質組織に歪が集中し、ボイドが生成される。このボイドが成長し、他のボイドと連結することで伸び破壊が起こる。したがって複合組織鋼の伸び破壊挙動はボイドの生成、連結の二段階に分けることができる。

【0017】

ボイドの生成は組織間の強度差に起因する歪集中に支配される。硬質組織の近傍には応力集中が発生するため、連続性を確保するために隣接して存在する軟質組織が大きく変形することとなる。したがって硬質組織が存在する複合組織鋼では非常にボイドが生成しやすい。このため従来は、硬質組織強度を低減することによってボイドの生成を抑制して高い穴拡げ性を実現していた。(特許文献5,6)しかしながら、既に述べたように、硬質組織を軟化させることによる強度低下分を、硬質組織体積率の増加により補償しており、軟質フェライトの体積率が低下し、伸びが著しく劣化してしまっていた。

【0018】

伸び向上にはフェライトの体積率を高めることが有効であるが、強化のためには第二相の体積率を高めなくてはならない。このために高強度で高伸びと高い穴拡げ性を両立することは成し遂げられていなかった。

【0019】

そこで我々はボイドの連結挙動に着目し、さらなる調査を進めた。その結果、硬質組織体積率を10%未満にすることでボイドの連結が大きく遅延し、非常に高い穴拡げ性が得られることを発見した。硬質組織体積率を10%未満にすることで、硬質組織同士が近接することなく孤立して存在し、連結が大幅に遅延する。非常に高強度の硬質組織が存在し、ボイドが生成しやすくても、連結しなければ破壊に至ることはない。したがって穴拡げ性を劣化させることなく、複合組織化による強化能を利用することが可能になる。

【0020】

しかしながら10%未満の硬質組織による強化だけでは780MPaまで高強度化することは難しい。そこでNb、Tiの炭化物による析出強化を試み、780MPa以上の強度を確保することに成功した。硬質組織による強化量を増加させていないため、穴拡げ性を劣化させることなく強度を確保することができる。また、非常に高い体積率のフェライトを生成させることができるため、高い伸びが得られる。フェライト単一組織の析出強化鋼の場合、780MPaまでフェライトを大きく強化させなければならず、大幅に伸びが劣化してしまう。それに対し本発明では組織強化を複合的に利用しているため、フェライト自体を大きく強化する必要がない。この結果フェライトの大幅な伸び劣化を抑制することができ、高い伸びが得られる。

以下、本発明の成分について詳細に説明する。なお、%は質量%を意味する。

【0021】

Cは、フェライトの析出強化およびマルテンサイトの体積率に影響する非常に重要な元素である。十分にフェライトを強化するためには0.04%以上とする必要がある。しかし0.10%以上になるとマルテンサイトの体積率が高くなり、本発明の効果が得られない。したがって上限を0.10%とする。

【0022】

Siは添加することによりフェライト変態が促進される。しかしながら添加量が多くなると、穴拡げ性を劣化させることから2.0%を上限とする。下限は特に限定しないが、製造性の観点からは0.5%以上添加することが望ましい。

【0023】

Mnは焼き入れ性に関する重要な元素である。Mnが0.8%未満だとパ−ライトが生成し、強度が不足する。また穴拡げ性も劣化してしまう。ただし、2.0%超添加すると、フェライト変態が大きく遅延し、十分な量のフェライトを生成させることができず、高い伸びが得られない。したがって2.0%を上限とする。

【0024】

Tiはフェライトの析出強化に関する最も重要な元素である。十分にフェライトを強化するためには0.06%以上添加する必要がある。しかし、0.2%超添加するとフェライトが過剰に強化され、高い伸びが得られない。またCが炭化物の析出によって消費されることにより、マルテンサイトの体積率が過剰に低下し、強度を確保することができなくなる。したがって0.2%を上限とする。

【0025】

Nbはフェライトの析出強化に関する重要な元素である。十分にフェライトを強化するためには0.005wt%)以上とする必要がある。しかし、Nbを0.04%超とするとフェライト変態が大幅に遅延し、マルテンサイト体積率を低減することができず、伸び、穴拡げ性ともに劣化してしまう。したがって0.04%を上限とする。

【0026】

Alは、脱酸元素であるが、アルミナ等の介在物を形成し、穴拡げ性を劣化させるため上限を0.150%とする。下限は、特に限定しないが、0.0005%以下に低減させることは困難である。

【0027】

Pは、不純物元素であり、0.040%を超えると溶接部の脆化が顕著になるため、上限を0.04%以下とする。Pの下限値は特に定めないが、0.0001%未満とすることは、経済的に不利である。

【0028】

Sは、不純物元素であり、溶接性、鋳造時及び熱延時の製造性に悪影響を及ぼすことから、上限を0.01%以下とする。また、Sを過剰に含有すると、粗大なMnSを形成し、穴拡げ性を低下させることから、穴拡げ性向上のためには、含有量を低減することが好ましい。Sの下限値は特に定めないが、0.0001%未満とすることは、経済的に不利であることからこの値を下限値とすることが好ましい。

【0029】

Nは、不純物元素であり、含有量が0.01%を超えると、粗大な窒化物を形成し、曲げ性や穴拡げ性を劣化させることから、上限を0.01%以下とする。また、Nの含有量が増加すると、溶接時のブロ−ホ−ル発生の原因になることから低減することが好ましい。下限は、特に定めないが、N含有量を0.0005%未満とするには、製造コストが上昇する。

【0030】

本発明の鋼板に用いる好ましい鋼の成分は、以上のような元素及び不純物からなり、残部鉄であるが、さらに、下記の元素を添加しても良い。

【0031】

Ca、REMは、酸化物や硫化物の形態の制御に有効な元素であり、好ましい下限値は、それぞれ、0.0005%である。一方、過剰に添加すると成形性を損なうことがあるため、好ましい上限は、それぞれ、0.01%である。なお、本発明において、REMとは、La及びランタノイド系列の元素を指すものであり、ミッシュメタルにて添加されることが多く、LaやCe等の系列の元素を複合で含有する。金属LaやCeを添加してもよい。

以下、本発明の組織について詳細に説明する。

【0032】

フェライトは伸びを確保する上で最も重要な組織である。フェライトの体積率が90%未満では従来の複合組織鋼が有する高伸びを実現できない。しかしフェライト体積率が97%以上となると、硬質組織(マルテンサイト)による強化量が低減し、強度を確保できない。したがってフェライトの体積率は90%以上、97%以下とする。

【0033】

マルテンサイトは強度、穴拡げ性に関わる重要な組織である。体積率が10%以上になると従来の複合組織鋼と同等まで穴拡げ性が劣化するため、これを上限とする。ただし3%未満では780MPaの強度を確保することが難しい。

以下、本発明の熱延鋼板の製造方法について説明する。

【0034】

まず常法により、鋼を溶製し、鋳造して鋼片を製造する。鋳造は生産性の観点から連続鋳造が好ましい。

【0035】

上記プロセスで得られた鋼片を1050〜1300℃に加熱する。1050℃未満では析出強化を目的として添加したNbまたはTiが溶解せず、目的の析出強化が得られなくなる。また製造コストの観点から1300℃以下であることが好ましい。熱間圧延の仕上げ温度FT[℃]は850〜1000℃とする。850℃未満では圧延後に再結晶が進まず、圧延荷重が高くなり、製造性が悪化する。1000℃超だと再結晶後のオーステナイト粒が粗大になり、フェライト変態が大幅に遅延するため高い伸びが得られない。仕上げ圧延後、一次冷却し、600〜750℃の範囲内で冷却を停止した後、1〜10秒間空冷する。600℃未満ではフェライト変態が遅延し、高いフェライト体積率が得られず、伸びが劣化してしまう。750℃超ではフェライト中に粗大な析出物が生成するため、フェライトを十分に強化することができない。また空冷時間が10秒超ではパ−ライト変態が起こり、強度、穴拡げ性が共に低下する。空冷の後、15℃/sec以上で400℃以下まで二次冷却して巻き取る。15℃/sec未満だとベイナイト変態が進み、強度を確保できなくなる。400℃以下であれば何℃でも構わないが、生産性の観点からは200℃以上が好ましい。400℃超ではベイナイト変態が進み、マルテンサイトが得られないため、強度を確保することができない。

【実施例】

【0036】

表1の化学成分(残部鉄及び不純物)を有する鋼を溶解し、鋳造して得られた鋼片を1250℃に加熱し、表2に示す条件(仕上げ圧延温度:FT)で熱間圧延を行った。表3は得られた熱延鋼板の機械特性および組織の体積率を示す。図1は780MPa超の強度が得られたフェライトとマルテンサイトからなる熱延鋼板における、マルテンサイト分率と穴拡げ性の関係を示す。

【表1】

【表2】

【表3】

【0037】

得られた鋼板から試料を採取し、光学顕微鏡を用いて金属組織の観察を行った。試料の調整として、圧延方向の板厚断面を観察面として研磨し、ナイタ−ル試薬、レペラ−試薬にてエッチングした。得られたミクロ組織を画像解析して、フェライト、マルテンサイト、パ−ライト、ベイナイトの面積率を求めた。引張強度(TS)は、JIS Z 2201の5号試験片を用いて、JIS Z 2241に準拠して評価した。全伸び(t−El)と均一伸び(u−El)は引張強度(TS)とともに測定した。全伸び(t−El)は破断時の公称歪量、均一伸び(u−El)は最大荷重時の公称歪量である。穴拡げ試験は日本鉄鋼連盟規格JFS T 1001−1996記載の試験方法に準拠して評価した。結果について説明する。

【0038】

まず、A、C−1、C−5、C−6、C−7、C−9、C−12、D、F、G、J、L、O及びPは本発明の実施例であり、鋼成分、製造条件及び鋼組織の割合が本発明の要件を満たしており、伸び及び引張強度とも優れている。

【0039】

これに対して、A、C−2、C−3、C−4、C−8、C−10、C−11、C-13、E、I、H、K、M、N、Q,R及びSは比較例であり、次の理由により、本発明の効果を得ることができなかった。

【0040】

AはC添加量が低いため、フェライト単一組織となり、強度を確保できていない。

C−2はFTが高く、粗大な再結晶γから変態したため、フェライトの体積率が低く、伸びが劣化している。

C−3は一次冷却終了温度が低いため、フェライト変態が十分に進まず伸びが劣位である。

C−4は一次冷却終了温度が高く、析出物が粗大化し、フェライトを十分強化できていないため、強度が780MPaに達していない。

C−8は空冷時間長く、パ−ライト変態しており、強度、λともに不足している。

C−10は二次冷却速度が低いため、ベイナイトが多く生成しており、強度が780MPaに達していない。

C−11はCTが高いため、ベイナイト変態が進み、マルテンサイトが得られず強度が不足している。

C−13は加熱温度が低いため、析出強化に有効な固溶TiやNbが不足し、強度が不足している。

E、IはそれぞれC量、Mn量が多いためマルテンサイト体積率が高まっており、高い穴拡げ性が得られていない。

HはMn量が低く、パーライトが生成しており、強度、穴拡げ性がともに劣化している。

KはSi添加量が多いため、穴拡げ性が劣化している。

MはNb添加量が高く、フェライト変態が大きく遅延しており、伸びが劣化している。

NはTi添加量が低く、析出強化量が低いため強度が780MPaに達していない。

QはTi添加量が高く、TiCの析出が過剰に進んだ結果、マルテンサイトの体積率が低くなり、強度が不足している。

R、SはNb、Tiが添加されていない通常のフェライト+マルテンサイト鋼である。Rはマルテンサイトの体積率が十分に低いため高い穴拡げ性が得られているが、析出強化されていないため強度が大きく不足している。Sはマルテンサイトの体積率が高すぎるため穴拡げ性が低い。

【産業上の利用可能性】

【0041】

本発明によれば、高価な元素を含有させることなく、780MPa以上の引張強度を有し、加工性、特に伸びと穴拡げ性が共に優れる高強度熱延鋼板を得ることができ、産業上の貢献が極めて顕著である。

【特許請求の範囲】

【請求項1】

引張強度が780MPa以上であり、鋼組織の割合が、フェライトの体積率90%以上、かつマルテンサイトの体積率3%以上10%未満であり、前記フェライトがNbまたはTiの炭化物で強化されていることを特徴とする、伸びと穴拡げ性のバランスに優れた熱延鋼板。

【請求項2】

さらに、質量%で、C:0.04〜0.1%、Mn0.8%〜2.0%、Si:0.5〜2.0%、Nb:0.04%以下、Ti:0.06〜0.20%を含有する請求項1に記載の熱延鋼板。

【請求項3】

さらに、質量%で、REM:0.0005〜0.0100%、Ca:0.0005〜0.0100%の少なくとも一種を含有することを特徴とする請求項1〜2の何れか1項に記載の伸びと穴拡げ性のバランスに優れた熱延鋼板。

【請求項4】

鋼片を1050〜1300℃に加熱した後、仕上げ温度FT[℃]を850〜1000℃として熱間圧延を行い、600〜750℃の範囲内に冷却し、1〜10seC空冷した後、15℃/sec以上の冷却速度で冷却し、400℃以下で巻き取ることを特徴とする請求項1〜3のいずれか1項に記載の伸びと穴拡げ性のバランスに優れた熱延鋼板の製造方法。

【請求項1】

引張強度が780MPa以上であり、鋼組織の割合が、フェライトの体積率90%以上、かつマルテンサイトの体積率3%以上10%未満であり、前記フェライトがNbまたはTiの炭化物で強化されていることを特徴とする、伸びと穴拡げ性のバランスに優れた熱延鋼板。

【請求項2】

さらに、質量%で、C:0.04〜0.1%、Mn0.8%〜2.0%、Si:0.5〜2.0%、Nb:0.04%以下、Ti:0.06〜0.20%を含有する請求項1に記載の熱延鋼板。

【請求項3】

さらに、質量%で、REM:0.0005〜0.0100%、Ca:0.0005〜0.0100%の少なくとも一種を含有することを特徴とする請求項1〜2の何れか1項に記載の伸びと穴拡げ性のバランスに優れた熱延鋼板。

【請求項4】

鋼片を1050〜1300℃に加熱した後、仕上げ温度FT[℃]を850〜1000℃として熱間圧延を行い、600〜750℃の範囲内に冷却し、1〜10seC空冷した後、15℃/sec以上の冷却速度で冷却し、400℃以下で巻き取ることを特徴とする請求項1〜3のいずれか1項に記載の伸びと穴拡げ性のバランスに優れた熱延鋼板の製造方法。

【図1】

【公開番号】特開2011−184788(P2011−184788A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−54584(P2010−54584)

【出願日】平成22年3月11日(2010.3.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月11日(2010.3.11)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]