化成処理における化成処理液成分の回収方法

【課題】化成処理工程の形態に左右されることなく、被処理物に付着して持ち出される化成処理液成分を安価で容易に回収できる方法を提供する。

【解決手段】被処理物を化成槽28の中の化成処理液と接触させた後に、化成液回収槽33の中の回収液と接触させ、ついで、3段の水洗槽29,30,31による水洗工程で、被処理物に付着した化成処理液および回収液を水洗する化成処理において、第1水洗槽29から排出される液の一部を化成液回収槽33に連続的に送り、化成液回収槽33の化成処理液成分濃度を化成槽28の化成処理液成分濃度で除した値が0.3〜0.7となるように化成液回収槽33へ送液する液量を調整し、化成液回収槽33からオーバーフローする回収液の少なくとも一部を化成槽28に回収する。

【解決手段】被処理物を化成槽28の中の化成処理液と接触させた後に、化成液回収槽33の中の回収液と接触させ、ついで、3段の水洗槽29,30,31による水洗工程で、被処理物に付着した化成処理液および回収液を水洗する化成処理において、第1水洗槽29から排出される液の一部を化成液回収槽33に連続的に送り、化成液回収槽33の化成処理液成分濃度を化成槽28の化成処理液成分濃度で除した値が0.3〜0.7となるように化成液回収槽33へ送液する液量を調整し、化成液回収槽33からオーバーフローする回収液の少なくとも一部を化成槽28に回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化成処理における化成処理液成分の回収方法、特に被処理物表面に付着して水洗工程に持ち出される化成処理液成分の回収方法に関する。

【背景技術】

【0002】

従来から、様々な材料に対して、耐食性、潤滑性、塗装密着性等の性能を向上させる目的で化成処理が行われている。一般的に、化成処理工程の後には、被処理物に過剰に付着した化成処理薬剤を洗い流す目的で水洗工程が配置される。洗浄方法としては、スプレーノズルを用いて被処理物に対して洗浄水をスプレーするスプレー方式や洗浄水が満たされた浴槽に被処理物全体を浸漬して洗浄を行うディップ方式等がある。この洗浄水による洗浄の善し悪しによって上記性能が大きく左右される。つまり、より純度の高い水で洗浄して過剰な化成処理薬剤の除去を行うことにより、良好な性能が得られる。特に自動車のボディーや家電製品の表面は商品価値を左右するものであり、被処理物の水洗工程が重要視される。

【0003】

前述のような良好な水洗処理を行う場合、常時、新しい水洗水を補給する必要がある。好ましくは、2工程以上の水洗工程が設けられ、水洗水の補給は工程の下流側(最終の水洗工程)で行われ、順次上流側の水洗工程に送られて使い回しされる。そして、最終的には被処理物に付着して持ち出された化成処理薬剤を含む水洗水(以下、水洗排水と称す)が水洗工程の系外に排出される。

【0004】

図3は自動車ボディー等(以下、被処理物と称す)の化成処理工程の概略構成図である。図3に示す装置においては、被処理物は化成槽1に浸漬され化成皮膜が形成される。その後、被処理物に過剰に付着している化成処理液成分を第1水洗槽2、第2水洗槽3、第3水洗槽4で順次水洗する。水洗工程は水洗効率を上げるために多段で行うことが好ましい。良好な水洗を行うには補給洗浄水5が第3水洗槽4に補給される。補給された水洗水は第3水洗オーバーフロー配管6を通り第2水洗槽3で利用され、第2水洗オーバーフロー配管7を通り第1水洗槽2で利用され、第1水洗オーバーフロー配管8を通り、最終的に排水される。水洗水は被処理物の搬送方向の下流側で補給され、順次上流側に供給され、利用されるが、下流側で補給した量と同じ量だけ水洗工程から排出する必要がある。一般的に、良好な水洗効果を得られるために、最終水洗水槽の希釈倍率は化成工程で1000〜8000倍程度となるように、3段の多段水洗が行われており、被処理物の持ち出し液量の約10〜20倍液量を給水している。

【0005】

この水洗排水には被処理物に付着して持ち出された化成処理液成分と水洗のために給水された水洗水が含まれている。水洗工程を多段にすることによって、水洗排水量を減らすことができる。例えば、最終水洗槽の希釈倍率が8000倍程度となるように4段の多段水洗を行うと考えた場合、被処理物の持ち出し液量の約9.5倍液量を給水する必要がある。しかし、水洗段数を増やすことによって水洗排水量は減らせるが、排出される化成処理液成分量は同じである。

【0006】

化成処理液成分に有害な成分を含む場合は、水洗排水をそのまま放流することはできないので排水処理設備等を設置して、管理値をクリアする必要がある。一般的に、排水処理設備では、中和・凝集沈澱によって化成処理液成分を不溶化・分離した後に、上澄み水を放流している。不溶化した化成処理液成分は廃棄物として処理されているのがほとんどであり、水洗排水中に含まれる化成処理液成分の有効利用が望まれている。

【0007】

水洗排水中の化成処理液成分を回収する手法として、水洗排水中の化成処理液成分をRO膜(逆浸透膜)で濃縮して化成槽に戻すクローズドシステムがある(特許文献1参照)。しかし、化成処理液成分が希釈されている多量の水洗排水から化成処理液成分を分離・濃縮する必要があり、多量の膜を使用するので設備費が高価となる。また、実際のラインの場合、水洗排水には化成処理液成分のみではなく油分やSS分(浮遊物質)が存在しており、それらの成分はRO膜の性能に悪影響をおよぼす。従って、油分やSS分を除去する設備を設置する必要があり、全体のシステムとしての管理が煩雑で、メンテナンスに労力を要する等のデメリットがある。

【0008】

さらに、化成槽の蒸発量分の水洗排水を回収する手法(特許文献2参照)も考案されているが、自動車ボディーライン等多量の水洗水を使用するラインの場合は、回収できる化成処理液成分量が微量であるため適用するメリットが得られない。一般的な自動車ボディーライン化成処理工程を例に挙げて説明すると、3段の水洗が行われて化成処理液成分300L/hrを含む6000L/hrの水洗排水が発生しており、化成槽の蒸発分300L/hrをこの水洗排水から回収すると考えた場合、回収される化成処理液成分量は

300/6000×300=15[L/hr]となる。

【0009】

更に、4段の多段水洗を行った場合は、化成処理液成分300L/hrを含む2800L/hrの水洗排水が発生しており、化成槽の蒸発分300L/hrをこの水洗排水から回収すると考えた場合、回収される化成処理液成分量は

300/2800×300=32[L/hr]となる。

【0010】

このように、良好な洗浄効率を要求されるラインでは、化成槽の蒸発量と比較して多量の水洗排水が発生しており、化成処理の直後に被処理物を接触させる水洗水(以下、直後水洗水という)の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が3段水洗の場合は0.05、4段水洗の場合は0.11と低くなっているため、回収できる化成処理液成分量は僅かである。なお、本明細書全体において、「リットル」を表す単位は「L」を使用した。

【0011】

また、薬液工程と洗浄工程の間にあるドレンゾーンにて、後段の洗浄水をバイパス管により分岐したノズルで処理物にスプレーし、かつそのスプレー後の水を前段の薬液ゾーンへ回収する手法(特許文献3,4,5参照)が考案されている。この手法の概念図を図4に示す。この手法の場合、第1水洗オーバーフロー配管16より排出される排水の一部または全部をスプレー回収配管17を通して被処理物にスプレーし、被処理物に付着している液を化成処理槽9に回収する。しかし、この手法の場合は被処理物にスプレーされる量は最大でも水洗工程に給水されている液量分であり、このような液量では自動車ボディー等の複雑な形状物の薬液を効率良く洗い流すことは困難である。例えば、生産台数が60台/hrの自動車ボディーラインを例に挙げて説明する。3段の水洗が行われて化成処理液成分300L/hrを含む6000L/hrの水洗排水が発生しており、化成槽の蒸発分200L/hrを回収すると考えた場合、ボディー1台当たりにスプレーできる量は、

200/60=3.33[L/台] となる。

【0012】

また、水洗排水を全量スプレーし、スプレー後の液を濃縮して化成槽へ回収した場合の、ボディー1台当たりにスプレーできる量は、

6000/60=100[L/台] となる。

【0013】

それに対して、一般的な洗浄工程でのスプレーポンプの能力は2,000[L/min]で、ボディー1台当たりにスプレーしている量は2,000[L/台]である。このように上記手法では洗浄に必要なスプレー量が十分に得られないので、自動車ボディーの様な複雑な形状物(特に内板や袋部)に付着している薬液を効率良く回収することは困難である。

【0014】

また、メッキ液の回収方法として、メッキ処理槽にて処理された被処理物を回収槽にて浸漬し、被処理物に付着して持ち出されるメッキ液を回収槽内で洗い流し回収、その後水洗槽で被処理物の洗浄を行う手法がある。この手法の概念図を図5に示す。しかし、この手法の場合は、回収槽19中に回収槽補給水27を建浴し、運転を繰り返しある程度の濃度となったところで回収(または廃棄)するような運転となり、回収時には処理液が高濃度で存在するため、製品の品質に悪影響を及ぼす場合がある。また、初期の洗浄と回収時に、処理液が混合してからの洗浄に差異を生じるため、製品の品質に差異を生じることや、回収槽より持ち出される薬液成分量が随時変化していくので、第1水洗オーバーフロー配管26より排出される水洗排水濃度が変化し、排水処理設備等の管理が煩雑になるというデメリットがある。

【特許文献1】特公昭59−10430号公報

【特許文献2】特開平11−071696号公報

【特許文献3】特開平11−342370号公報

【特許文献4】特開平5−218189号公報

【特許文献5】特開平6−73551号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

良好な洗浄性が要求される化成処理工程の場合、水洗工程から排出される水洗排水から、被処理物に付着して持ち出された化成処理液成分を回収するには、水洗排水が多量で、希釈されているため、設備・ランニングコストがかかるという課題があった。また、最終水洗槽で良好な洗浄性を保ちながら、効率良く、複雑な形状物に付着して持ち出される化成処理液成分を回収することが困難であった。

【0016】

本発明は上記実情に鑑み、化成処理工程の形態に左右されることなく、被処理物に付着して持ち出される化成処理液成分を安価で容易に回収できる方法を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

上記目的を達成するために、本発明は、化成槽に収容された化成処理液と被処理物を接触させる化成処理工程と、多段の水洗槽に被処理物を順次浸漬させて、被処理物に付着した化成処理液を水洗する水洗工程とを含む化成処理において、被処理物に付着して持ち出される化成処理液液成分を回収する方法である。そのため、化成処理工程と水洗工程の間に、水洗工程において最終段の水洗槽に給水され被処理物の搬送方向上流側へ各水洗槽を順次経由した後第1段目の水洗槽から排出される排水の一部が連続的に送られる化成液回収槽を用いて、被処理物を化成液回収槽の中の液(以下、回収液と呼ぶ。)と接触させる工程を有し、化成液回収槽からオーバーフローする回収液の少なくとも一部を化成槽に回収することを特徴とする。

【0018】

本発明の特徴とするところは、水洗工程の排水の一部を化成液回収槽へ送液し、化成処理液成分を回収することであり、とりわけ、化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7となるように、化成液回収槽にその直後の水洗槽(直後水洗槽)から送液することである。通常の水洗工程では最終水洗槽の希釈倍率が所定の範囲となるように最終水洗槽に常時給水され、給水された洗浄水は前段の水洗槽で全量を再利用されており、直後水洗槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.05〜0.1である。つまり、本発明を適用した濃縮回収槽の化成処理液成分濃度が、通常の直後水洗槽の化成処理液成分濃度と比較して高くなっているため、効率良く化成槽へ化成処理液成分を回収できる効果がある。また、本発明は最終水洗槽の希釈倍率を所定の範囲に維持しながら運転することが可能であるので、洗浄性に悪影響を及ぼすことはない。

【0019】

さらに、化成液回収槽へ送液する液量を水洗工程に給水される液量で除した値が0.4以下となるように化成液回収槽への送液量を調整しており、この送液量が水洗排水量と比較して少なくなっているため、化成槽に能力の大きな蒸発装置を設置しなくても容易に化成槽への回収が可能である。

【0020】

また、化成槽に水分除去装置を設置することによって、回収する化成処理液成分量を多くすることも可能であるし、回収液中の水分を除去して、回収する化成処理液成分量を多くすることも可能である。

【0021】

化成液回収槽では被処理物を回収液に浸漬または多量の回収液をスプレーすることが可能であるので、複雑な形状物であっても効率良く被処理物に付着した化成処理液を回収することが可能である。

【0022】

この化成処理液成分回収方法の他の特徴として、水洗工程から水洗排水の一部を化成液回収槽へ送液し、化成液回収槽から回収液を化成槽へ送液するだけなので、移液ポンプ、スプレーポンプ、化成液回収タンクおよび簡単な制御計を設置することで化成処理液成分が簡易的に回収できることが挙げられる。さらに、この回収方法の場合は化成液回収槽へ連続的に水洗排水の一部を送液するので、安定した濃度、液量の回収液が得られ、化成槽の濃度管理も容易にできる。また、排水処理設備への負荷も安定する。

【0023】

さらに、この回収方法を適用することによって、化成処理液成分を回収するばかりではなく、化成処理液成分を化成槽に回収した分排水処理での処理が必要な化成処理液成分量が減少するので、排水処理設備の負荷や排水スラッジの発生量が減少するという効果も得られる。

【発明の効果】

【0024】

本発明によれば、化成処理工程の形態に関わりなく、良好な洗浄を維持しながら、被処理物に付着して持ち出された化成液成分を容易に回収が可能であり、排水処理設備への負荷および排水スラッジ発生量を低減することが可能となる。本発明では水洗工程から水洗排水の一部を化成液回収槽へ送液し、化成液回収槽から回収液を化成槽へ送液するだけなので、移液ポンプ、スプレーポンプ、化成液回収タンクおよび簡単な制御計を設置することで被処理物に付着して持ち出された化成液成分が回収でき、RO膜や蒸発装置などのランニングコストやメンテナンスの要する機器を必要としない。

【発明を実施するための最良の形態】

【0025】

以下、本発明の好適な実施の形態を図面を用いて説明する。

【0026】

図1は自動車ボディー等(以下、被処理物)の化成処理工程および、本実施形態の化成処理液成分回収システムの概略構成図である。化成液回収槽では回収液の化成処理液成分濃度が化成液槽の化成処理液成分濃度の30%〜70%であって、通常の直後水洗水と比較して濃縮されており、このような濃縮液に被処理物が接触される。したがって、回収される化成処理液として、化成槽で生成した皮膜が回収液と接触させることによって再溶解しないような化成処理薬剤、例えば主成分としてZr、Ti、Hfを含有する化成処理薬剤に適用することが好ましい。

【0027】

また、水洗工程中の成分を化成槽に回収することによってコンタミ成分(被処理物のエッチング反応によって溶解する成分、酸化剤の分解によって発生する成分)の蓄積がない化成処理薬剤に適用することが好ましい。コンタミ成分が蓄積して性能に影響を及ぼす場合は、コンタミ成分を除去するような設備を設置する必要がある。

【0028】

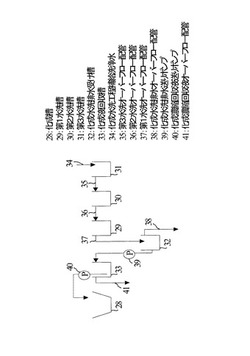

図1に示す化成処理装置においては、図示しないコンベヤー等の搬送手段によって吊り下げられた被処理物が化成槽28、化成液回収槽33、第1水洗槽29、第2水洗槽30、第3水洗槽31の中を順次潜らせることによって連続処理が行われる。化成槽28では、被処理物の耐食性および塗装密着性を向上させる目的で、その表面に化成処理剤を浸漬又はシャワーノズル等で付着させることによって、不溶性の皮膜を形成させている。化成槽28に続く、化成液回収槽33、第1水洗槽29、第2水洗槽30、第3水洗槽31は、被処理物に余剰に付着している化成処理薬剤を洗い流すもので、余剰に付着している化成処理薬剤が完全に除去されないと、塗装の定着状態が不安定になり塗装品質の低下を招いてしまうので、複数回水洗するのが好ましい。なお、必要に応じて、純水を用いた純水洗工程が付加されることもある。

【0029】

一般的に、良好な水洗処理を行うためには多量な水洗水が必要になる。水洗水は被処理物の搬送方向の最下流で補給され、順次上流側に供給され、使われるが、最下流で補給した量と同じ量の水洗水と共に、化成槽から被処理物に付着して持ち出された化成処理液成分が希釈されている状態で排出されている。

【0030】

本実施形態の特徴とするところは、水洗工程の排水の一部を化成液回収槽へ送液し、化成処理液成分を回収することであり、より詳しくは、化成液回収槽へ送液する液量を調整して、化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7になるように、化成液回収槽内の化成処理液成分濃度が通常の直後水洗槽のそれと比較して濃縮されていることである。上記の値が0.3より小さい場合は蒸発装置などの付帯設備が大きくなり、回収によるメリットが小さくなる。一方、上記の値が0.7より大きい場合は、回収できる化成処理液成分量が少なくなるためメリットが得られない。

【0031】

通常の、多段水洗工程でも水洗段数を増やすことによって、良好な洗浄性を確保しながら、化成槽直後の水洗槽の希釈倍率を上げることができる。しかし、一般の自動車ラインの場合、化成処理直後の水洗槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値を0.5程度にするには、7段程度の多段水洗工程が必要となり、水洗工程が長すぎるというデメリットが発生する。本発明は、水洗水の一部を化成液回収槽へ送液することにより、工程長をほとんど変えずに、良好な洗浄性を確保しながら、化成槽直後の濃縮回収槽の成分濃度を上げることができる。

【0032】

また、化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が0.4以下に調整されており、化成液回収槽へ送液される量が水洗排水量と比較して少なくなっているため、容易に化成槽への回収が可能である。この値が0.4より大きい場合は、化成槽で除去する水分量が多くなり、蒸発装置などの付帯設備が大きくなるため、回収によるメリットが小さくなる。

【0033】

さらに、本発明の場合は、化成水洗工程補給洗浄水34の液量は化成液回収槽33の濃度および回収性にほとんど影響を及ぼさない。従って、化成水洗工程補給洗浄水34の液量を調整することによって第3水洗槽31の希釈倍率を所定の範囲に維持しながら、化成液成分を効率良く回収することが可能である。

【0034】

化成水洗排水受け槽32は化成水洗排水送りポンプ39を介して化成液回収槽33へ接続されている。化成液回収槽33への送液量の調整は、化成水洗排水送りポンプ39に定量ポンプを使用する手法や化成液回収槽33に電気伝導度計を設置して所定の濃度となるように化成水洗排水送りポンプ39を運転させる手法等が考えられるが、どちらで行ってもシステムになんら影響を及ぼさない。本発明の場合、水洗排水の一部が連続的に化成液回収槽33に送液されるので、化成液回収槽33の濃度および液量はほとんど一定で推移するので、化成槽28の濃度管理が容易である。更に、化成水洗排水オーバーフロー配管38を通して排出される水洗排水の濃度および液量もほとんど変わらずに推移するので、排水処理設備も容易に管理可能である。

【0035】

化成液回収液槽33で、被処理物と回収液を接触させるが、接触方法としては被処理物を回収液に浸漬させる手法やシャワーノズルで回収液を噴霧させる手法が考えられる。複雑な形状の被処理物への液置換性を考慮すると、浸漬手法または、スプレー噴霧量を被処理物に付着して持ち出される液量で除した値が10以上となるような多量の回収液でスプレーする手法が好ましい。スプレー噴霧量を持ち出される液量で除した値が10未満となるような少量の液量でスプレーした場合は、被処理物の内板や袋部が十分洗浄されず、回収効率が悪くなる。

【0036】

化成液回収槽33は化成濃縮回収液送りポンプ40を介して化成槽28に接続されている。回収液量はラインの稼働状況などを考慮して定量ポンプで送液しても良いし、化成槽28に液面スイッチ(液面レベルを検知するセンサ)を設置して制御しても良い。

【0037】

化成液回収槽33から化成槽28への送液量と比較して、化成水洗排水受け槽32から化成液回収槽33への送液量が多い場合は、化成濃縮回収液オーバーフロー配管41を介して化成回収液がオーバーフローされる。オーバーフロー液についてはストックタンクを設けて化成槽28の液面が減少したときに送液する手法、オーバーフロー液のみを処理する手法、化成水洗排水オーバーフロー配管38から排出される化成水洗排水と混合して処理を行う手法等が挙げられる。このような処理方法は化成処理液成分回収システムになんら影響を与えない。

【0038】

第1水洗槽29よりオーバーフローした水洗排水37の中で、化成液回収槽33へ送液されなかった液量は化成水洗排水オーバーフロー配管38を通り排水される。化成液回収槽33で化成液成分が回収されるので、化成水洗排水オーバーフロー配管38を介してオーバーフローされた水洗排水には化成液回収槽33で回収できなかった分の化成液成分が含まれることとなる。この排水に有害物質が含まれる場合は排水処理等を施して、規制値をクリアしてから放流する必要がある。この排水処理で発生する廃棄物についても、化成液回収槽33で化成液成分が回収されている分、廃棄物量が減少する。

【0039】

また、化成水洗排水オーバーフロー配管38から排出される化成水洗排水についてはRO膜等を使用して化成液成分および/または水を回収することも可能である。

【0040】

化成槽28は昇温されているので、自然蒸発によって化成槽の液量が減少するので、その蒸発分を化成液回収槽33より回収しても良いし、化成槽28に蒸発装置を設置して回収する液量を増やしても良い。さらに、化成液回収槽33から化成槽28に回収する液の水分を蒸発装置やRO膜等で除去して、回収する化成液成分量を増加させても良い。

【0041】

次に、化成処理工程の一つである自動車ボディーの化成処理ラインを例に挙げて、さらにこの容量収支について具体的に説明する。例えば、化成処理工程として、持ち出し液量が300L/hr程度で、最終水洗水の要求希釈倍率が8000倍の自動車ラインを仮定する。水洗工程が3段の水洗槽からなるラインで、最終水洗水の希釈倍率を8000倍で維持するには、常時5,700L/hrの液量を第3水洗槽に給水する必要があり、現行のラインの場合は第1水洗槽からは化成槽より持ち出された化成液量300L/hrを含む、6,000L/hrの水洗水が排出されている。本発明で、化成槽の自然蒸発量、すなわち、化成液回収槽に送液する液量と化成槽に回収する液量を300L/hrと仮定すると、化成液回収槽の化成液成分濃度を化成槽の化成液成分濃度で除した値は0.5となり、化成液として150L/hr分が回収できる。また、最終水洗水の要求希釈倍率である8000倍を維持するための給水量は5,250L/hrで、化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が

300[L/hr]/5250[L/hr]=0.057 である。

【0042】

上記と同様の化成処理ラインで、化成槽に蒸発装置を設置して900L/hrを化成槽に回収すると考えた場合、化成液回収槽の化成液成分濃度を化成槽の化成液成分濃度で除した値は0.25となり、化成液として225L/hr分が回収できる。また、最終水洗水の要求希釈倍率である8000倍を維持するための給水量は2,320L/hrで、化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が

900[L/hr]/2320[L/hr]=0.39 である。

【0043】

本発明を適用することによって、良好な水洗を行いながら、かつ、複雑な設備を使用せずに化成処理液成分を回収することが可能である。

【実施例】

【0044】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれら実施例のみに限定されるものではない。

【0045】

<比較例1>

化成液として国際出願No.PCT/JP02/05860に記載の化成液を使用した。なお、化成液は以下の手順に従って作成した。ヘキサフルオロジルコン酸(IV)水溶液とNH4F試薬を用いて、ZrとHFのモル重量比Kが0.1であり、Zrモル濃度が1mmol/Lとなる液を調整した。この液にNaNO2試薬を100ppm、Mg(NO3)2試薬をMgとして2000ppm、更にアンモニア水を添加してPHが4.5である表面処理液を調整した。以下に皮膜化成処理工程を示す。

【0046】

本例の処理工程は次のような手順および条件で実施した。

【0047】

(1) アルカリ脱脂 42℃、120秒浸漬

(2) 第1水洗 室温、30秒浸漬

(3) 第2水洗 室温、30秒浸漬

(4) 化成処理 40℃、90秒浸漬

(5) 第3水洗 室温、30秒浸漬

(6) 第4水洗 室温、30秒浸漬

(7) 純水洗 室温、30秒浸漬

上記に示す処理工程において、化成液濃度が一定となるように各種成分を補給しながらSPC鋼板(70×150mm)の処理を行った。

【0048】

実験条件は以下の通りである。

【0049】

化成槽容量 : 5L (実ライン150m3)

各水洗槽容量 : 1L (実ライン30m3)

薬液回収槽容量 : 1L (実ライン30m3)

台あたりの持出液量 : 2mL/枚 (実ライン6L/台)

処理タクト : 5枚/hr (実ライン50台/hr)

時間当たり持出液量 : 10mL/hr (実ライン300L/hr)

化成槽蒸発量 : 7mL/hr (実ライン210L/hr)

さらに、最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分を化成槽に回収した。また、回収されなかった水洗水は105℃で蒸発・乾燥させた後に重量を測定した。なお、液の回収および固液分離の実験は各水洗水槽の電気伝導度が安定してから行った。給水量及び定常時の第3水洗槽成分濃度および回収・排水液量およびスラッジ重量を表1に示す。

【0050】

【表1】

【0051】

<実施例1>

比較例1と同様の薬品を使用して、本例の処理工程は次のような手順および条件で実施した。

【0052】

(1) アルカリ脱脂 42℃、120秒浸漬

(2) 第1水洗 室温、30秒浸漬

(3) 第2水洗 室温、30秒浸漬

(4) 化成処理 40℃、90秒浸漬

(5) 化成液回収槽 室温、30秒浸漬

(6) 第3水洗 室温、30秒浸漬

(7) 第4水洗 室温、30秒浸漬

(8) 純水洗 室温、30秒浸漬

上記に示す処理工程において、<比較例1>と同様な条件で処理を行った。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分は化成液回収槽に送液し、化成液回収槽のオーバーフロー水を化成槽に回収した。給水量及び定常時の化成液回収槽成分濃度および回収・排水液量およびスラッジ重量を表2に示す。

【0053】

【表2】

【0054】

<実施例2>

実施例1と同様の処理工程、条件で処理を行った。なお、化成処理槽に蒸発装置を設置し、この蒸発装置によって化成液中の水分5mL/hr(実ライン150L/hr)を常時蒸発させた。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分を化成液回収槽に送液し、化成液回収槽のオーバーフロー水を化成槽に回収した。給水量及び定常時の化成液回収槽成分濃度および回収・排水液量およびスラッジ重量を表3に示す。

【0055】

【表3】

【0056】

<実施例3>

実施例1と同様の処理工程、条件で処理を行った。なお、回収液を5mL/hr(実ライン150L/hr)の速度で常時蒸発させた後に化成槽に回収した。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分と回収液中の水分の蒸発量分を化成液回収槽に送液し、化成液回収槽のオーバーフロー水を5mL/hr(実ライン150L/hr)の速度で常時蒸発させた後に化成槽に回収した。給水量及び定常時の化成液回収槽成分濃度および回収・排水液量およびスラッジ重量を表4に示す。

【0057】

【表4】

【0058】

<比較例2>

比較例1と同様の薬品を使用して、本例の処理工程は次のような手順および条件で実施した。

【0059】

(1) アルカリ脱脂 42℃、120秒浸漬

(2) 第1水洗 室温、30秒浸漬

(3) 第2水洗 室温、30秒浸漬

(4) 化成処理 40℃、90秒浸漬

(5) 第3水洗槽 室温、30秒浸漬

(6) 第4水洗 室温、30秒浸漬

(7) 第5水洗 室温、30秒浸漬

(8) 純水洗 室温、30秒浸漬

上記に示す処理工程において、<比較例1>と同様な条件で処理を行った。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第5水洗槽、第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分を化成槽に回収した。給水量及び定常時の第3水洗槽成分濃度および回収・排水液量およびスラッジ重量を表5に示す。

【0060】

【表5】

【0061】

回収される化成液量について、上記の各実施例および比較例をまとめたグラフを図2に示す。現行の化成処理ラインで化成槽の自然蒸発分の水洗排水を回収した場合(比較例1)は0.35mL/hr分の化成液が回収されるのに対して、本発明の化成処理液成分回収方法を適用した場合(実施例1)は4.12mL/hrの化成液が回収可能である。さらに、蒸発装置を設置して回収量を増加させた場合(実施例2、実施例3)の場合は5.65mL/hrの化成液が回収可能である。本発明とライン長が同等となる水洗工程が4段の化成処理ラインで化成槽の自然蒸発分の水洗排水を回収した場合(比較例2)は0.74mL/hr分の化成液が回収されており、本発明の化成処理液回収方法を適用した場合、同等のライン長でも回収できる化成液量が極端に増加していることが分かる。さらに、本発明の化成処理液回収方法を適用した場合、被処理物に付着した化成液を回収した分、排出されるスラッジ量が減少するというメリットも得られた。

【図面の簡単な説明】

【0062】

【図1】本発明の実施の一形態である化成処理液成分回収システムの概略構成図である。

【図2】回収される化成液量について、本発明の実施例および比較例をまとめたグラフである。

【図3】従来の化成処理工程の概略図である。

【図4】従来の化成処理工程の概略図である。

【図5】従来の化成処理工程の概略図である。

【符号の説明】

【0063】

28 化成槽

29 第1水洗槽

30 第2水洗槽

31 第3水洗槽

32 化成水洗排水受け槽

33 化成液回収槽

34 化成水洗工程補給洗浄水

35 第3水洗オーバーフロー配管

36 第2水洗オーバーフロー配管

37 第1水洗オーバーフロー配管

38 化成水洗排水オーバーフロー配管

39 化成水洗排水送りポンプ

40 化成濃縮回収液送りポンプ

41 化成濃縮回収液オーバーフロー配管

【技術分野】

【0001】

本発明は、化成処理における化成処理液成分の回収方法、特に被処理物表面に付着して水洗工程に持ち出される化成処理液成分の回収方法に関する。

【背景技術】

【0002】

従来から、様々な材料に対して、耐食性、潤滑性、塗装密着性等の性能を向上させる目的で化成処理が行われている。一般的に、化成処理工程の後には、被処理物に過剰に付着した化成処理薬剤を洗い流す目的で水洗工程が配置される。洗浄方法としては、スプレーノズルを用いて被処理物に対して洗浄水をスプレーするスプレー方式や洗浄水が満たされた浴槽に被処理物全体を浸漬して洗浄を行うディップ方式等がある。この洗浄水による洗浄の善し悪しによって上記性能が大きく左右される。つまり、より純度の高い水で洗浄して過剰な化成処理薬剤の除去を行うことにより、良好な性能が得られる。特に自動車のボディーや家電製品の表面は商品価値を左右するものであり、被処理物の水洗工程が重要視される。

【0003】

前述のような良好な水洗処理を行う場合、常時、新しい水洗水を補給する必要がある。好ましくは、2工程以上の水洗工程が設けられ、水洗水の補給は工程の下流側(最終の水洗工程)で行われ、順次上流側の水洗工程に送られて使い回しされる。そして、最終的には被処理物に付着して持ち出された化成処理薬剤を含む水洗水(以下、水洗排水と称す)が水洗工程の系外に排出される。

【0004】

図3は自動車ボディー等(以下、被処理物と称す)の化成処理工程の概略構成図である。図3に示す装置においては、被処理物は化成槽1に浸漬され化成皮膜が形成される。その後、被処理物に過剰に付着している化成処理液成分を第1水洗槽2、第2水洗槽3、第3水洗槽4で順次水洗する。水洗工程は水洗効率を上げるために多段で行うことが好ましい。良好な水洗を行うには補給洗浄水5が第3水洗槽4に補給される。補給された水洗水は第3水洗オーバーフロー配管6を通り第2水洗槽3で利用され、第2水洗オーバーフロー配管7を通り第1水洗槽2で利用され、第1水洗オーバーフロー配管8を通り、最終的に排水される。水洗水は被処理物の搬送方向の下流側で補給され、順次上流側に供給され、利用されるが、下流側で補給した量と同じ量だけ水洗工程から排出する必要がある。一般的に、良好な水洗効果を得られるために、最終水洗水槽の希釈倍率は化成工程で1000〜8000倍程度となるように、3段の多段水洗が行われており、被処理物の持ち出し液量の約10〜20倍液量を給水している。

【0005】

この水洗排水には被処理物に付着して持ち出された化成処理液成分と水洗のために給水された水洗水が含まれている。水洗工程を多段にすることによって、水洗排水量を減らすことができる。例えば、最終水洗槽の希釈倍率が8000倍程度となるように4段の多段水洗を行うと考えた場合、被処理物の持ち出し液量の約9.5倍液量を給水する必要がある。しかし、水洗段数を増やすことによって水洗排水量は減らせるが、排出される化成処理液成分量は同じである。

【0006】

化成処理液成分に有害な成分を含む場合は、水洗排水をそのまま放流することはできないので排水処理設備等を設置して、管理値をクリアする必要がある。一般的に、排水処理設備では、中和・凝集沈澱によって化成処理液成分を不溶化・分離した後に、上澄み水を放流している。不溶化した化成処理液成分は廃棄物として処理されているのがほとんどであり、水洗排水中に含まれる化成処理液成分の有効利用が望まれている。

【0007】

水洗排水中の化成処理液成分を回収する手法として、水洗排水中の化成処理液成分をRO膜(逆浸透膜)で濃縮して化成槽に戻すクローズドシステムがある(特許文献1参照)。しかし、化成処理液成分が希釈されている多量の水洗排水から化成処理液成分を分離・濃縮する必要があり、多量の膜を使用するので設備費が高価となる。また、実際のラインの場合、水洗排水には化成処理液成分のみではなく油分やSS分(浮遊物質)が存在しており、それらの成分はRO膜の性能に悪影響をおよぼす。従って、油分やSS分を除去する設備を設置する必要があり、全体のシステムとしての管理が煩雑で、メンテナンスに労力を要する等のデメリットがある。

【0008】

さらに、化成槽の蒸発量分の水洗排水を回収する手法(特許文献2参照)も考案されているが、自動車ボディーライン等多量の水洗水を使用するラインの場合は、回収できる化成処理液成分量が微量であるため適用するメリットが得られない。一般的な自動車ボディーライン化成処理工程を例に挙げて説明すると、3段の水洗が行われて化成処理液成分300L/hrを含む6000L/hrの水洗排水が発生しており、化成槽の蒸発分300L/hrをこの水洗排水から回収すると考えた場合、回収される化成処理液成分量は

300/6000×300=15[L/hr]となる。

【0009】

更に、4段の多段水洗を行った場合は、化成処理液成分300L/hrを含む2800L/hrの水洗排水が発生しており、化成槽の蒸発分300L/hrをこの水洗排水から回収すると考えた場合、回収される化成処理液成分量は

300/2800×300=32[L/hr]となる。

【0010】

このように、良好な洗浄効率を要求されるラインでは、化成槽の蒸発量と比較して多量の水洗排水が発生しており、化成処理の直後に被処理物を接触させる水洗水(以下、直後水洗水という)の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が3段水洗の場合は0.05、4段水洗の場合は0.11と低くなっているため、回収できる化成処理液成分量は僅かである。なお、本明細書全体において、「リットル」を表す単位は「L」を使用した。

【0011】

また、薬液工程と洗浄工程の間にあるドレンゾーンにて、後段の洗浄水をバイパス管により分岐したノズルで処理物にスプレーし、かつそのスプレー後の水を前段の薬液ゾーンへ回収する手法(特許文献3,4,5参照)が考案されている。この手法の概念図を図4に示す。この手法の場合、第1水洗オーバーフロー配管16より排出される排水の一部または全部をスプレー回収配管17を通して被処理物にスプレーし、被処理物に付着している液を化成処理槽9に回収する。しかし、この手法の場合は被処理物にスプレーされる量は最大でも水洗工程に給水されている液量分であり、このような液量では自動車ボディー等の複雑な形状物の薬液を効率良く洗い流すことは困難である。例えば、生産台数が60台/hrの自動車ボディーラインを例に挙げて説明する。3段の水洗が行われて化成処理液成分300L/hrを含む6000L/hrの水洗排水が発生しており、化成槽の蒸発分200L/hrを回収すると考えた場合、ボディー1台当たりにスプレーできる量は、

200/60=3.33[L/台] となる。

【0012】

また、水洗排水を全量スプレーし、スプレー後の液を濃縮して化成槽へ回収した場合の、ボディー1台当たりにスプレーできる量は、

6000/60=100[L/台] となる。

【0013】

それに対して、一般的な洗浄工程でのスプレーポンプの能力は2,000[L/min]で、ボディー1台当たりにスプレーしている量は2,000[L/台]である。このように上記手法では洗浄に必要なスプレー量が十分に得られないので、自動車ボディーの様な複雑な形状物(特に内板や袋部)に付着している薬液を効率良く回収することは困難である。

【0014】

また、メッキ液の回収方法として、メッキ処理槽にて処理された被処理物を回収槽にて浸漬し、被処理物に付着して持ち出されるメッキ液を回収槽内で洗い流し回収、その後水洗槽で被処理物の洗浄を行う手法がある。この手法の概念図を図5に示す。しかし、この手法の場合は、回収槽19中に回収槽補給水27を建浴し、運転を繰り返しある程度の濃度となったところで回収(または廃棄)するような運転となり、回収時には処理液が高濃度で存在するため、製品の品質に悪影響を及ぼす場合がある。また、初期の洗浄と回収時に、処理液が混合してからの洗浄に差異を生じるため、製品の品質に差異を生じることや、回収槽より持ち出される薬液成分量が随時変化していくので、第1水洗オーバーフロー配管26より排出される水洗排水濃度が変化し、排水処理設備等の管理が煩雑になるというデメリットがある。

【特許文献1】特公昭59−10430号公報

【特許文献2】特開平11−071696号公報

【特許文献3】特開平11−342370号公報

【特許文献4】特開平5−218189号公報

【特許文献5】特開平6−73551号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

良好な洗浄性が要求される化成処理工程の場合、水洗工程から排出される水洗排水から、被処理物に付着して持ち出された化成処理液成分を回収するには、水洗排水が多量で、希釈されているため、設備・ランニングコストがかかるという課題があった。また、最終水洗槽で良好な洗浄性を保ちながら、効率良く、複雑な形状物に付着して持ち出される化成処理液成分を回収することが困難であった。

【0016】

本発明は上記実情に鑑み、化成処理工程の形態に左右されることなく、被処理物に付着して持ち出される化成処理液成分を安価で容易に回収できる方法を提供することを目的とするものである。

【課題を解決するための手段】

【0017】

上記目的を達成するために、本発明は、化成槽に収容された化成処理液と被処理物を接触させる化成処理工程と、多段の水洗槽に被処理物を順次浸漬させて、被処理物に付着した化成処理液を水洗する水洗工程とを含む化成処理において、被処理物に付着して持ち出される化成処理液液成分を回収する方法である。そのため、化成処理工程と水洗工程の間に、水洗工程において最終段の水洗槽に給水され被処理物の搬送方向上流側へ各水洗槽を順次経由した後第1段目の水洗槽から排出される排水の一部が連続的に送られる化成液回収槽を用いて、被処理物を化成液回収槽の中の液(以下、回収液と呼ぶ。)と接触させる工程を有し、化成液回収槽からオーバーフローする回収液の少なくとも一部を化成槽に回収することを特徴とする。

【0018】

本発明の特徴とするところは、水洗工程の排水の一部を化成液回収槽へ送液し、化成処理液成分を回収することであり、とりわけ、化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7となるように、化成液回収槽にその直後の水洗槽(直後水洗槽)から送液することである。通常の水洗工程では最終水洗槽の希釈倍率が所定の範囲となるように最終水洗槽に常時給水され、給水された洗浄水は前段の水洗槽で全量を再利用されており、直後水洗槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.05〜0.1である。つまり、本発明を適用した濃縮回収槽の化成処理液成分濃度が、通常の直後水洗槽の化成処理液成分濃度と比較して高くなっているため、効率良く化成槽へ化成処理液成分を回収できる効果がある。また、本発明は最終水洗槽の希釈倍率を所定の範囲に維持しながら運転することが可能であるので、洗浄性に悪影響を及ぼすことはない。

【0019】

さらに、化成液回収槽へ送液する液量を水洗工程に給水される液量で除した値が0.4以下となるように化成液回収槽への送液量を調整しており、この送液量が水洗排水量と比較して少なくなっているため、化成槽に能力の大きな蒸発装置を設置しなくても容易に化成槽への回収が可能である。

【0020】

また、化成槽に水分除去装置を設置することによって、回収する化成処理液成分量を多くすることも可能であるし、回収液中の水分を除去して、回収する化成処理液成分量を多くすることも可能である。

【0021】

化成液回収槽では被処理物を回収液に浸漬または多量の回収液をスプレーすることが可能であるので、複雑な形状物であっても効率良く被処理物に付着した化成処理液を回収することが可能である。

【0022】

この化成処理液成分回収方法の他の特徴として、水洗工程から水洗排水の一部を化成液回収槽へ送液し、化成液回収槽から回収液を化成槽へ送液するだけなので、移液ポンプ、スプレーポンプ、化成液回収タンクおよび簡単な制御計を設置することで化成処理液成分が簡易的に回収できることが挙げられる。さらに、この回収方法の場合は化成液回収槽へ連続的に水洗排水の一部を送液するので、安定した濃度、液量の回収液が得られ、化成槽の濃度管理も容易にできる。また、排水処理設備への負荷も安定する。

【0023】

さらに、この回収方法を適用することによって、化成処理液成分を回収するばかりではなく、化成処理液成分を化成槽に回収した分排水処理での処理が必要な化成処理液成分量が減少するので、排水処理設備の負荷や排水スラッジの発生量が減少するという効果も得られる。

【発明の効果】

【0024】

本発明によれば、化成処理工程の形態に関わりなく、良好な洗浄を維持しながら、被処理物に付着して持ち出された化成液成分を容易に回収が可能であり、排水処理設備への負荷および排水スラッジ発生量を低減することが可能となる。本発明では水洗工程から水洗排水の一部を化成液回収槽へ送液し、化成液回収槽から回収液を化成槽へ送液するだけなので、移液ポンプ、スプレーポンプ、化成液回収タンクおよび簡単な制御計を設置することで被処理物に付着して持ち出された化成液成分が回収でき、RO膜や蒸発装置などのランニングコストやメンテナンスの要する機器を必要としない。

【発明を実施するための最良の形態】

【0025】

以下、本発明の好適な実施の形態を図面を用いて説明する。

【0026】

図1は自動車ボディー等(以下、被処理物)の化成処理工程および、本実施形態の化成処理液成分回収システムの概略構成図である。化成液回収槽では回収液の化成処理液成分濃度が化成液槽の化成処理液成分濃度の30%〜70%であって、通常の直後水洗水と比較して濃縮されており、このような濃縮液に被処理物が接触される。したがって、回収される化成処理液として、化成槽で生成した皮膜が回収液と接触させることによって再溶解しないような化成処理薬剤、例えば主成分としてZr、Ti、Hfを含有する化成処理薬剤に適用することが好ましい。

【0027】

また、水洗工程中の成分を化成槽に回収することによってコンタミ成分(被処理物のエッチング反応によって溶解する成分、酸化剤の分解によって発生する成分)の蓄積がない化成処理薬剤に適用することが好ましい。コンタミ成分が蓄積して性能に影響を及ぼす場合は、コンタミ成分を除去するような設備を設置する必要がある。

【0028】

図1に示す化成処理装置においては、図示しないコンベヤー等の搬送手段によって吊り下げられた被処理物が化成槽28、化成液回収槽33、第1水洗槽29、第2水洗槽30、第3水洗槽31の中を順次潜らせることによって連続処理が行われる。化成槽28では、被処理物の耐食性および塗装密着性を向上させる目的で、その表面に化成処理剤を浸漬又はシャワーノズル等で付着させることによって、不溶性の皮膜を形成させている。化成槽28に続く、化成液回収槽33、第1水洗槽29、第2水洗槽30、第3水洗槽31は、被処理物に余剰に付着している化成処理薬剤を洗い流すもので、余剰に付着している化成処理薬剤が完全に除去されないと、塗装の定着状態が不安定になり塗装品質の低下を招いてしまうので、複数回水洗するのが好ましい。なお、必要に応じて、純水を用いた純水洗工程が付加されることもある。

【0029】

一般的に、良好な水洗処理を行うためには多量な水洗水が必要になる。水洗水は被処理物の搬送方向の最下流で補給され、順次上流側に供給され、使われるが、最下流で補給した量と同じ量の水洗水と共に、化成槽から被処理物に付着して持ち出された化成処理液成分が希釈されている状態で排出されている。

【0030】

本実施形態の特徴とするところは、水洗工程の排水の一部を化成液回収槽へ送液し、化成処理液成分を回収することであり、より詳しくは、化成液回収槽へ送液する液量を調整して、化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7になるように、化成液回収槽内の化成処理液成分濃度が通常の直後水洗槽のそれと比較して濃縮されていることである。上記の値が0.3より小さい場合は蒸発装置などの付帯設備が大きくなり、回収によるメリットが小さくなる。一方、上記の値が0.7より大きい場合は、回収できる化成処理液成分量が少なくなるためメリットが得られない。

【0031】

通常の、多段水洗工程でも水洗段数を増やすことによって、良好な洗浄性を確保しながら、化成槽直後の水洗槽の希釈倍率を上げることができる。しかし、一般の自動車ラインの場合、化成処理直後の水洗槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値を0.5程度にするには、7段程度の多段水洗工程が必要となり、水洗工程が長すぎるというデメリットが発生する。本発明は、水洗水の一部を化成液回収槽へ送液することにより、工程長をほとんど変えずに、良好な洗浄性を確保しながら、化成槽直後の濃縮回収槽の成分濃度を上げることができる。

【0032】

また、化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が0.4以下に調整されており、化成液回収槽へ送液される量が水洗排水量と比較して少なくなっているため、容易に化成槽への回収が可能である。この値が0.4より大きい場合は、化成槽で除去する水分量が多くなり、蒸発装置などの付帯設備が大きくなるため、回収によるメリットが小さくなる。

【0033】

さらに、本発明の場合は、化成水洗工程補給洗浄水34の液量は化成液回収槽33の濃度および回収性にほとんど影響を及ぼさない。従って、化成水洗工程補給洗浄水34の液量を調整することによって第3水洗槽31の希釈倍率を所定の範囲に維持しながら、化成液成分を効率良く回収することが可能である。

【0034】

化成水洗排水受け槽32は化成水洗排水送りポンプ39を介して化成液回収槽33へ接続されている。化成液回収槽33への送液量の調整は、化成水洗排水送りポンプ39に定量ポンプを使用する手法や化成液回収槽33に電気伝導度計を設置して所定の濃度となるように化成水洗排水送りポンプ39を運転させる手法等が考えられるが、どちらで行ってもシステムになんら影響を及ぼさない。本発明の場合、水洗排水の一部が連続的に化成液回収槽33に送液されるので、化成液回収槽33の濃度および液量はほとんど一定で推移するので、化成槽28の濃度管理が容易である。更に、化成水洗排水オーバーフロー配管38を通して排出される水洗排水の濃度および液量もほとんど変わらずに推移するので、排水処理設備も容易に管理可能である。

【0035】

化成液回収液槽33で、被処理物と回収液を接触させるが、接触方法としては被処理物を回収液に浸漬させる手法やシャワーノズルで回収液を噴霧させる手法が考えられる。複雑な形状の被処理物への液置換性を考慮すると、浸漬手法または、スプレー噴霧量を被処理物に付着して持ち出される液量で除した値が10以上となるような多量の回収液でスプレーする手法が好ましい。スプレー噴霧量を持ち出される液量で除した値が10未満となるような少量の液量でスプレーした場合は、被処理物の内板や袋部が十分洗浄されず、回収効率が悪くなる。

【0036】

化成液回収槽33は化成濃縮回収液送りポンプ40を介して化成槽28に接続されている。回収液量はラインの稼働状況などを考慮して定量ポンプで送液しても良いし、化成槽28に液面スイッチ(液面レベルを検知するセンサ)を設置して制御しても良い。

【0037】

化成液回収槽33から化成槽28への送液量と比較して、化成水洗排水受け槽32から化成液回収槽33への送液量が多い場合は、化成濃縮回収液オーバーフロー配管41を介して化成回収液がオーバーフローされる。オーバーフロー液についてはストックタンクを設けて化成槽28の液面が減少したときに送液する手法、オーバーフロー液のみを処理する手法、化成水洗排水オーバーフロー配管38から排出される化成水洗排水と混合して処理を行う手法等が挙げられる。このような処理方法は化成処理液成分回収システムになんら影響を与えない。

【0038】

第1水洗槽29よりオーバーフローした水洗排水37の中で、化成液回収槽33へ送液されなかった液量は化成水洗排水オーバーフロー配管38を通り排水される。化成液回収槽33で化成液成分が回収されるので、化成水洗排水オーバーフロー配管38を介してオーバーフローされた水洗排水には化成液回収槽33で回収できなかった分の化成液成分が含まれることとなる。この排水に有害物質が含まれる場合は排水処理等を施して、規制値をクリアしてから放流する必要がある。この排水処理で発生する廃棄物についても、化成液回収槽33で化成液成分が回収されている分、廃棄物量が減少する。

【0039】

また、化成水洗排水オーバーフロー配管38から排出される化成水洗排水についてはRO膜等を使用して化成液成分および/または水を回収することも可能である。

【0040】

化成槽28は昇温されているので、自然蒸発によって化成槽の液量が減少するので、その蒸発分を化成液回収槽33より回収しても良いし、化成槽28に蒸発装置を設置して回収する液量を増やしても良い。さらに、化成液回収槽33から化成槽28に回収する液の水分を蒸発装置やRO膜等で除去して、回収する化成液成分量を増加させても良い。

【0041】

次に、化成処理工程の一つである自動車ボディーの化成処理ラインを例に挙げて、さらにこの容量収支について具体的に説明する。例えば、化成処理工程として、持ち出し液量が300L/hr程度で、最終水洗水の要求希釈倍率が8000倍の自動車ラインを仮定する。水洗工程が3段の水洗槽からなるラインで、最終水洗水の希釈倍率を8000倍で維持するには、常時5,700L/hrの液量を第3水洗槽に給水する必要があり、現行のラインの場合は第1水洗槽からは化成槽より持ち出された化成液量300L/hrを含む、6,000L/hrの水洗水が排出されている。本発明で、化成槽の自然蒸発量、すなわち、化成液回収槽に送液する液量と化成槽に回収する液量を300L/hrと仮定すると、化成液回収槽の化成液成分濃度を化成槽の化成液成分濃度で除した値は0.5となり、化成液として150L/hr分が回収できる。また、最終水洗水の要求希釈倍率である8000倍を維持するための給水量は5,250L/hrで、化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が

300[L/hr]/5250[L/hr]=0.057 である。

【0042】

上記と同様の化成処理ラインで、化成槽に蒸発装置を設置して900L/hrを化成槽に回収すると考えた場合、化成液回収槽の化成液成分濃度を化成槽の化成液成分濃度で除した値は0.25となり、化成液として225L/hr分が回収できる。また、最終水洗水の要求希釈倍率である8000倍を維持するための給水量は2,320L/hrで、化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が

900[L/hr]/2320[L/hr]=0.39 である。

【0043】

本発明を適用することによって、良好な水洗を行いながら、かつ、複雑な設備を使用せずに化成処理液成分を回収することが可能である。

【実施例】

【0044】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれら実施例のみに限定されるものではない。

【0045】

<比較例1>

化成液として国際出願No.PCT/JP02/05860に記載の化成液を使用した。なお、化成液は以下の手順に従って作成した。ヘキサフルオロジルコン酸(IV)水溶液とNH4F試薬を用いて、ZrとHFのモル重量比Kが0.1であり、Zrモル濃度が1mmol/Lとなる液を調整した。この液にNaNO2試薬を100ppm、Mg(NO3)2試薬をMgとして2000ppm、更にアンモニア水を添加してPHが4.5である表面処理液を調整した。以下に皮膜化成処理工程を示す。

【0046】

本例の処理工程は次のような手順および条件で実施した。

【0047】

(1) アルカリ脱脂 42℃、120秒浸漬

(2) 第1水洗 室温、30秒浸漬

(3) 第2水洗 室温、30秒浸漬

(4) 化成処理 40℃、90秒浸漬

(5) 第3水洗 室温、30秒浸漬

(6) 第4水洗 室温、30秒浸漬

(7) 純水洗 室温、30秒浸漬

上記に示す処理工程において、化成液濃度が一定となるように各種成分を補給しながらSPC鋼板(70×150mm)の処理を行った。

【0048】

実験条件は以下の通りである。

【0049】

化成槽容量 : 5L (実ライン150m3)

各水洗槽容量 : 1L (実ライン30m3)

薬液回収槽容量 : 1L (実ライン30m3)

台あたりの持出液量 : 2mL/枚 (実ライン6L/台)

処理タクト : 5枚/hr (実ライン50台/hr)

時間当たり持出液量 : 10mL/hr (実ライン300L/hr)

化成槽蒸発量 : 7mL/hr (実ライン210L/hr)

さらに、最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分を化成槽に回収した。また、回収されなかった水洗水は105℃で蒸発・乾燥させた後に重量を測定した。なお、液の回収および固液分離の実験は各水洗水槽の電気伝導度が安定してから行った。給水量及び定常時の第3水洗槽成分濃度および回収・排水液量およびスラッジ重量を表1に示す。

【0050】

【表1】

【0051】

<実施例1>

比較例1と同様の薬品を使用して、本例の処理工程は次のような手順および条件で実施した。

【0052】

(1) アルカリ脱脂 42℃、120秒浸漬

(2) 第1水洗 室温、30秒浸漬

(3) 第2水洗 室温、30秒浸漬

(4) 化成処理 40℃、90秒浸漬

(5) 化成液回収槽 室温、30秒浸漬

(6) 第3水洗 室温、30秒浸漬

(7) 第4水洗 室温、30秒浸漬

(8) 純水洗 室温、30秒浸漬

上記に示す処理工程において、<比較例1>と同様な条件で処理を行った。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分は化成液回収槽に送液し、化成液回収槽のオーバーフロー水を化成槽に回収した。給水量及び定常時の化成液回収槽成分濃度および回収・排水液量およびスラッジ重量を表2に示す。

【0053】

【表2】

【0054】

<実施例2>

実施例1と同様の処理工程、条件で処理を行った。なお、化成処理槽に蒸発装置を設置し、この蒸発装置によって化成液中の水分5mL/hr(実ライン150L/hr)を常時蒸発させた。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分を化成液回収槽に送液し、化成液回収槽のオーバーフロー水を化成槽に回収した。給水量及び定常時の化成液回収槽成分濃度および回収・排水液量およびスラッジ重量を表3に示す。

【0055】

【表3】

【0056】

<実施例3>

実施例1と同様の処理工程、条件で処理を行った。なお、回収液を5mL/hr(実ライン150L/hr)の速度で常時蒸発させた後に化成槽に回収した。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分と回収液中の水分の蒸発量分を化成液回収槽に送液し、化成液回収槽のオーバーフロー水を5mL/hr(実ライン150L/hr)の速度で常時蒸発させた後に化成槽に回収した。給水量及び定常時の化成液回収槽成分濃度および回収・排水液量およびスラッジ重量を表4に示す。

【0057】

【表4】

【0058】

<比較例2>

比較例1と同様の薬品を使用して、本例の処理工程は次のような手順および条件で実施した。

【0059】

(1) アルカリ脱脂 42℃、120秒浸漬

(2) 第1水洗 室温、30秒浸漬

(3) 第2水洗 室温、30秒浸漬

(4) 化成処理 40℃、90秒浸漬

(5) 第3水洗槽 室温、30秒浸漬

(6) 第4水洗 室温、30秒浸漬

(7) 第5水洗 室温、30秒浸漬

(8) 純水洗 室温、30秒浸漬

上記に示す処理工程において、<比較例1>と同様な条件で処理を行った。最終水洗水の電気伝導度が1.5μS/cmとなるように純水洗槽にイオン交換水を給水した。純水洗槽のオーバーフロー水は第5水洗槽、第4水洗槽、第3水洗槽に順次オーバーフローされ、再利用される。第3水洗槽をオーバーフローした液のうち、化成槽の蒸発液量分を化成槽に回収した。給水量及び定常時の第3水洗槽成分濃度および回収・排水液量およびスラッジ重量を表5に示す。

【0060】

【表5】

【0061】

回収される化成液量について、上記の各実施例および比較例をまとめたグラフを図2に示す。現行の化成処理ラインで化成槽の自然蒸発分の水洗排水を回収した場合(比較例1)は0.35mL/hr分の化成液が回収されるのに対して、本発明の化成処理液成分回収方法を適用した場合(実施例1)は4.12mL/hrの化成液が回収可能である。さらに、蒸発装置を設置して回収量を増加させた場合(実施例2、実施例3)の場合は5.65mL/hrの化成液が回収可能である。本発明とライン長が同等となる水洗工程が4段の化成処理ラインで化成槽の自然蒸発分の水洗排水を回収した場合(比較例2)は0.74mL/hr分の化成液が回収されており、本発明の化成処理液回収方法を適用した場合、同等のライン長でも回収できる化成液量が極端に増加していることが分かる。さらに、本発明の化成処理液回収方法を適用した場合、被処理物に付着した化成液を回収した分、排出されるスラッジ量が減少するというメリットも得られた。

【図面の簡単な説明】

【0062】

【図1】本発明の実施の一形態である化成処理液成分回収システムの概略構成図である。

【図2】回収される化成液量について、本発明の実施例および比較例をまとめたグラフである。

【図3】従来の化成処理工程の概略図である。

【図4】従来の化成処理工程の概略図である。

【図5】従来の化成処理工程の概略図である。

【符号の説明】

【0063】

28 化成槽

29 第1水洗槽

30 第2水洗槽

31 第3水洗槽

32 化成水洗排水受け槽

33 化成液回収槽

34 化成水洗工程補給洗浄水

35 第3水洗オーバーフロー配管

36 第2水洗オーバーフロー配管

37 第1水洗オーバーフロー配管

38 化成水洗排水オーバーフロー配管

39 化成水洗排水送りポンプ

40 化成濃縮回収液送りポンプ

41 化成濃縮回収液オーバーフロー配管

【特許請求の範囲】

【請求項1】

化成槽に収容された化成処理液と被処理物を接触させる化成処理工程と、多段の水洗槽に被処理物を順次浸漬させて、被処理物に付着した化成処理液を水洗する水洗工程とを含む化成処理において化成処理液成分を回収する方法であって、

前記化成処理工程と前記水洗工程の間に、前記水洗工程において最終段の水洗槽に給水され被処理物の搬送方向上流側へ各水洗槽を順次経由した後第1段目の水洗槽から排出される液の一部が連続的に送られる化成液回収槽を用いて、被処理物を化成液回収槽の中の液と接触させる工程を有し、

化成液回収槽へ送液する液量を、化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7となるように調整し、化成液回収槽からオーバーフローする液の少なくとも一部を化成槽に回収することを特徴とする化成処理液成分の回収方法。

【請求項2】

化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が0.4以下となるように化成液回収槽へ送液する液量を調整することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項3】

水洗工程より排出され化成液回収槽へ送られずに廃棄される水洗排水中の化成処理液成分と水分とを分離し、水分を水洗水として再利用することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項4】

化成液回収槽から化成槽へ回収する液を濃縮した後に化成槽へ回収することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項5】

化成槽の中の化成処理液中の水分と化成処理液成分を分離し、水分は化成槽の外へ排出し、化成処理液成分は化成槽へ回収することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項6】

化成処理工程後に化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7となるような化成液回収槽に被処理物を浸漬しても、化成処理工程で被処理物に生成された皮膜が溶解しない化成処理液に適用することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項1】

化成槽に収容された化成処理液と被処理物を接触させる化成処理工程と、多段の水洗槽に被処理物を順次浸漬させて、被処理物に付着した化成処理液を水洗する水洗工程とを含む化成処理において化成処理液成分を回収する方法であって、

前記化成処理工程と前記水洗工程の間に、前記水洗工程において最終段の水洗槽に給水され被処理物の搬送方向上流側へ各水洗槽を順次経由した後第1段目の水洗槽から排出される液の一部が連続的に送られる化成液回収槽を用いて、被処理物を化成液回収槽の中の液と接触させる工程を有し、

化成液回収槽へ送液する液量を、化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7となるように調整し、化成液回収槽からオーバーフローする液の少なくとも一部を化成槽に回収することを特徴とする化成処理液成分の回収方法。

【請求項2】

化成液回収槽へ送液する量を水洗工程に給水される液量で除した値が0.4以下となるように化成液回収槽へ送液する液量を調整することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項3】

水洗工程より排出され化成液回収槽へ送られずに廃棄される水洗排水中の化成処理液成分と水分とを分離し、水分を水洗水として再利用することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項4】

化成液回収槽から化成槽へ回収する液を濃縮した後に化成槽へ回収することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項5】

化成槽の中の化成処理液中の水分と化成処理液成分を分離し、水分は化成槽の外へ排出し、化成処理液成分は化成槽へ回収することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【請求項6】

化成処理工程後に化成液回収槽の化成処理液成分濃度を化成槽の化成処理液成分濃度で除した値が0.3〜0.7となるような化成液回収槽に被処理物を浸漬しても、化成処理工程で被処理物に生成された皮膜が溶解しない化成処理液に適用することを特徴とする請求項1に記載の化成処理液成分の回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−56291(P2007−56291A)

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願番号】特願2005−241032(P2005−241032)

【出願日】平成17年8月23日(2005.8.23)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

【公開日】平成19年3月8日(2007.3.8)

【国際特許分類】

【出願日】平成17年8月23日(2005.8.23)

【出願人】(000229597)日本パーカライジング株式会社 (198)

【Fターム(参考)】

[ Back to top ]