成形フィルタ及びその製造方法

【課題】本発明は焼却システムにおける集塵装置に使用することができる成形フィルタに関し、濾布の耐熱性をその限界まで利用しつつ高い濾過効率を確保することことを目的とする。

【解決手段】無機繊維の織布よる成る基布層12と、基布層12の片面におけるポリテトラフルオロエチレン(PTFE) 繊維やポリフェニレンサルファイド(PPS)繊維等の有機耐熱繊維より成る濾過層14とにより濾布10を構成し、濾布10は口元部及び底部となる両端以外をポリテトラフルオロエチレン(PTFE)樹脂及びポリイミド樹脂などの耐熱性樹脂にて含浸固化し、プリーツ成形する。プリーツ成形後に耐熱性樹脂の含浸がない両端部を縫製により平坦化する。平坦化された濾布の一端は当布を縫製することで底部とし、他端はスナップリングを縫い込んだ口元布を縫製することで口元部とする。

【解決手段】無機繊維の織布よる成る基布層12と、基布層12の片面におけるポリテトラフルオロエチレン(PTFE) 繊維やポリフェニレンサルファイド(PPS)繊維等の有機耐熱繊維より成る濾過層14とにより濾布10を構成し、濾布10は口元部及び底部となる両端以外をポリテトラフルオロエチレン(PTFE)樹脂及びポリイミド樹脂などの耐熱性樹脂にて含浸固化し、プリーツ成形する。プリーツ成形後に耐熱性樹脂の含浸がない両端部を縫製により平坦化する。平坦化された濾布の一端は当布を縫製することで底部とし、他端はスナップリングを縫い込んだ口元布を縫製することで口元部とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は成形フィルタに関し、焼却システムにおける集塵装置に使用し、濾布の耐熱性をその限界まで利用しつつ高い濾過効率を確保することを主として意図したものであるが、焼却システムに限定せず、一般的な集塵用途の成形フィルタとしても実現可能である成形フィルタに関するものである。

【背景技術】

【0002】

焼却システムにおける集塵装置にはバグフィルタが主として使用されている。この種の集塵装置では、バグフィルタに高温の燃焼ガスを通過せしめる。従って、バグフィルタとしては高温時の耐熱性に加え、寸法安定性が要求され、基布としてガラス繊維のような耐熱性を持ちかつ高温の形態安定性に優れた無機繊維を採用し、この無機繊維基布にポリテトラフルオロエチレン(PTFE)繊維 やポリフェニレンサルファイド(PPS)繊維のような耐熱性でかつ濾過性に優れた有機繊維をニードルパンチなどにより植設することにより濾過層を形成したものが提案されている(特許文献1)。

【特許文献1】特開2004−160381号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

焼却システムにおける集塵装置として濾過性能の向上が要求されることはもとよりであり、そのため、バグフィルタとして濾過面積の増大が必要であり、この要求に対しては大抵は長尺化により対処してきたが、円筒形状のような単純形状では濾過能力は既に限界に達しており、焼却システムにおける集塵装置として耐熱性及び形態安定性は確保しつつ、より一層の濾過能率を増大しうる新規な構造のフィルタが希求されている。他方、濾過能率向上の手段としてはプリーツ等の折り畳み構造として単位体積あたりの濾過面積の増大を図ることはこれまで周知慣用の手段であったが、焼却システムのような高温環境化で耐熱性及び耐久性を確保しつつ所期の濾過性能を得ることができるものはこれまでなかった。即ち、従来はプリーツ成形の場合、口元部及び底部といった両端の処理は樹脂加工に依拠するのが通常であったが、この場合に口元部及び底部に使用可能な樹脂の耐熱温度があまり高くないことから、フィルタとしての耐熱性が200℃といった低い温度に制限されてしまっていた。そのため、濾布の本来の耐熱限界より大幅に低い温度が耐熱限界となっており、濾布が本来持っている機能を十分利用しているとはいえなかった。

【0004】

この発明はかかる現状に鑑みてなされたものであり、濾布の本来の機能を限界まで利用できるようにすることにあり、かつ焼却システムにおける集塵装置としても適した新規な構造の成形フィルタを提供することを目的とする。

【課題を解決するための手段】

【0005】

この発明にあっては、成形フィルタは筒形状の濾布よりなり、濾布の中間部はプリーツ断面形状をなすが、口元部及び底部となる両端部は縫製構造をなしている。濾布のプリーツ断面形状の中間部は熱硬化性の樹脂の含浸・固化構造をなし、口元部及び底部となる両端部は樹脂は非含浸である。即ち、樹脂が非含浸の濾布の一端には当布が縫着されて成形フィルタの底部を構成し、他方、濾布の他端には保持環(スナップリング等)を包囲した口元布が縫着される。

【0006】

この発明において、濾布は、焼却システムなどの耐熱性を要する場合にあっては、無機繊維の織布等よる成る基布層と、基布層の片面におけるニードルパンチングなどによる植設構造のポリテトラフルオロエチレン(PTFE) 繊維やポリフェニレンサルファイド(PPS)繊維等の有機耐熱繊維より成る濾過層とにより構成されることが好ましい。

【0007】

耐熱用途の場合におけるこの発明の成形フィルタの製造方法にあっては、無機繊維の織布などよる成る基布層の片面に有機耐熱繊維より成る濾過層を形成して成る濾布を準備し、筒形状の前記濾布における軸線方向に沿った両端部位を除いた部位にポリテトラフルオロエチレン(PTFE)等の耐熱性及び濾過性に優れた熱硬化樹脂を含浸させ、熱硬化樹脂を含浸させた濾布を所定形状に付与しつつ所定温度に加熱し熱硬化樹脂を硬化させることにより濾布をプリーツ形状などの所定形状に成形し、熱硬化樹脂が含浸されない両端部位については縫製処理により口元部及び底部が形成される。

【0008】

耐熱性を厳しく要求されない一般用途の場合には濾布としてはポリエステルやナイロンやアクリルなどの合成繊維素材の織布若しくは不織布として構成することができ、この場合の熱硬化樹脂としては比較的耐熱性の低いフェノール樹脂や、メラミン樹脂であっても十分使用可能である。耐熱用途でない成形フィルタであっても、その製造方法は基本的には上記と同様であり、ポリエステルやナイロンやアクリルなどの合成繊維素材の織布若しくは不織布としての濾布における軸線方向に沿った両端部位を除いた部位にフェノール樹脂や、メラミン樹脂などの熱硬化性樹脂を含浸させ、熱硬化樹脂を含浸させた濾布に筒形状に持たせつつ所定温度に加熱し樹脂を硬化させることにより濾布をプリーツ形状などの所定形状に成形し、樹脂が含浸されない両端部位については縫製処理により口元部及び底部が形成される。

【発明の効果】

【0009】

フィルタの口元部及び底部となる両端以外の部位に熱硬化樹脂を含浸させ、プリーツ形状を付しているため、高いろ過性能を得ることができると共に、両端には樹脂を含浸していないため、縫製による口元部及び底部の形成が可能であり、高いろ過性能を確保しつつ低コスト化を実現することができる。

【0010】

プリーツ形状の濾布の両端の口元部及び底部は縫製処理であるため、従来の樹脂加工方式の両端処理のような熱硬化樹脂の耐熱性の限界の影響がないため、濾布を構成するPTFEなどの耐熱性繊維とした場合、その本来の耐熱性を有効活用することができ、300〜400℃といった最大温度が実現可能となり、燃焼システム用途として特化適合させることができ、しかもプリーツ形状による濾過性能向上の機能(濾過面積増大機能)は少しも損なわれることがない。

【発明を実施するための最良の形態】

【0011】

以下、焼却システム用途に適合させた場合についてこの発明になる成形フィルタを詳細に説明すると、成形フィルタを構成する濾布は耐熱性繊維を含む不織布もしくは織布として構成される。耐熱性繊維としては耐熱性有機繊維やガラス繊維などの無機繊維として構成することができる。濾布は、好ましくは、無機繊維よる成る基布層と、基布層の片面における有機耐熱繊維より成る濾過層とにより濾布を構成することができる。基布層に採用する無機繊維としてはガラス繊維やセラミック繊維やカーボン繊維や玄武岩繊維のような高温時の寸法安定性に優れたものが好ましく、また、これらの無機繊維を織製することにより織布(無機繊維と有機繊維の交撚及び交織も含む)とすることが高温時の形態安定性の観点からより好ましい。濾布を構成する有機耐熱性繊維としてはポリテトラフルオロエチレン(PTFE) 繊維やポリフェニレンサルファイド(PPS)繊維やmアラミド繊維やポリイミド繊維やポリフルオロカーボン繊維を挙げることができる。これらの有機耐熱性繊維は無機繊維基布に植設一体化され、濾布層を形成せしめられる。植設一体化の技術としては周知のニードルパンチを採用することができる。即ち、有機耐熱繊維は所定ステープル長の有機耐熱繊維ウエブとされ、有機耐熱繊維ウエブは基布となる無機繊維織布上に積層されニードルパンチによってガラス繊維織布としての基布に交絡一体化せしめられる。

【0012】

濾布は口元部及び底部となる両端以外は耐熱性熱硬化樹脂にて含浸される。耐熱性熱硬化樹脂としてはポリイミド系樹脂が好適であり、含浸方法としてはポリイミド系樹脂の分散液を濾布における有機耐熱繊維層に塗布若しくは浸漬し、乾燥させることで水分を飛ばす方法を採用することができる。ポリイミド系樹脂はプリーツ成形時の高熱によりに熱硬化せしめられ、これにより濾布のプリーツ形状(凹凸形状)を維持することができる。含浸熱硬化樹脂の含浸時にポリテトラフルオロエチレン(PTFE)樹脂などの耐熱性の樹脂を適量混合することができる。周知のように濾材中にPTFEを混入させることにより硫黄酸化物(SOx)成分の効果的な排出対策となる。また、プリーツ形状の補強のためプリーツ先端部のみを無機樹脂により所謂ゾル−ゲル法下で硬化させることも可能である。

【0013】

口元部及び底部となる両端以外の部分に熱硬化樹脂を含浸させた濾布は、プリーツ成形等の熱成形工程により凹凸形状(波形形状)を付される。プリーツ成形のため濾布はプリーツ加工機を通される。プリーツ加工の温度としては150〜180℃の範囲であり、プリーツ加工時の高温により濾布における有機耐熱繊維層の部分に含浸された熱硬化樹脂が硬化され、熱成形形状(プリーツ形状)が熱固定される。また、熱硬化樹脂の含浸がされない両端部はプリーツ形状の熱固定はされない。

【0014】

プリーツ加工された濾布は長手方向に縫製されること等により筒状にされ、口元部及び底部は縫製により処理される。まず、濾布における熱効果樹脂の含浸がされていない端部は円周方向にミシンがけ(縫製)されることで、プリーツ部分が潰され実質的に平坦となる。この平坦化された濾布の端部に口元部及び底部となる端部が形成される。底部の処理について説明すると、筒状の濾布の一端面に当布が当てられ、当布の縁部は濾布側に折り返され、折り返し部分が濾布の対向部にミシン掛け(縫着)され、濾布と当布とは一体化される(筒状に形成された濾布の端部が当布により閉鎖される)。当布の素材としては、セラミックやPTFE等の耐熱繊維の織布や不織布により構成される。また、口元部の処理としては、金属性のスナップリングを当布と同等の素材よりなる口元布によって縫い込み、これを濾布の他端に縫着する口元部及び底部の縫製用の糸としてはPTFEなどの耐熱性繊維のフィラメントを使用することができる。

【0015】

図1はこの発明の成形フィルタの構造の実施形態を模式的に示しており、濾布10はガラス繊維などの無機繊維よる成る織布として構成された基布層12と、基布層12に対してポリテトラフルオロエチレン(PTFE) 等の耐熱有機繊維をニードルパンチにより植毛することにより構成された濾層14とを備える。濾層14における口元と底部となる部位を除いた部位には熱硬化樹脂が含浸され、プリーツ加工により熱硬化樹脂が硬化することにより濾布10はプリーツ状に成形される。

【0016】

熱成形後の濾布10は図2及び図3に概略的に示すように円筒状にされ、そのため、図4に示すように断面においては円周方向に波型形状を呈する。排ガスは矢印aのように波面から濾布10に導入され、中心から矢印bのように排出されるようになっている。そして、図4に示すように、基布層12が円筒の外側に、濾層14が円筒の内側に来るようにされる。図3において、口元部及び底部となる長さ方向の端部10-1はプリーツ加工後も波状断面を呈してはいるが、樹脂が含浸されていないため、柔らかくなっている。口元部及び底部の形成のための準備工程として、濾布の端部10-1は図5に示すようにプリーツは平に潰され、L1のように円周方向に沿ってミシンがけされることにより平坦化される。図6にはこのようにミシンがけにより平坦化された後の濾布の縮径した端部10-1が模式的に図示されている。図6において18は円形の当布であり、当布18はバグフィルタの底部となる濾布10の平坦化された端部(図6の下端)に当接せしめられ、当布18の外周部は筒状の濾布10の上面に対して折り返され、当布18のこの折り返し部分18A(図8)は濾布10に対してミシン掛けされ、図8でL2はミシン掛けによる縫製部分を示し、これによりバグフィルタの閉じた底部が得られる。他方、バグフィルタの口元となる縫製部分は図7により模式的に示されており、22は金属性スナップリングであり、弾性鋼材帯片にて形成される。スナップリング22は口元布24により包囲され、口元布24が両端で縫製されることによりスナップリング22は口元布24に縫いこまれる(縫着ラインをL3にて示す)。このようにして、スナップリング22を縫着した口元布24は濾布10の口元となる端部(図8の上端)に装着され縫着される(縫込み線をL4にて示す)。

【0017】

このようにして構成されたフィルタの集塵装置などへの装着は周知のものと同様である。即ち、図8において、26は集塵装置のセルプレートであり、セルプレート26に多数形成された開口部28にフィルタが挿入され、スナップリング22が開口部28に表面の溝部を利用して嵌着される。そして、フィルタの内側より動作中のフィルタの形状保持のためのリテーナが挿入される。そして、この発明の好適変形実施形態として濾材のリテーナ側面に消臭機能や、脱水機能や、脱硫機能や、殺菌機能や、ダイオキシン分解機能用の付加的な機能を発揮せしめるための不織布や粒子層(本発明の付加機能層)を配置することができる。

【0018】

以上の説明は焼却システム用途等の耐熱性が必要な成形フィルタについてのものであるが、樹脂含浸濾布の熱硬化成形+樹脂非含浸の両端縫製構造という本発明の技術的思想は耐熱性を要求されない一般用途にも実施可能であり、繊維素材が耐熱性を要求されないことと熱硬化樹脂として耐熱性が低い一般用途のものが使用可能になること以外は同様であり、冗長を回避するため実施形態につての説明は省略する。

【実施例1】

【0019】

縦糸1040DTEX、横糸1040DTEXのガラス繊維を、縦糸密度14本/インチ、横糸密度10本/インチで製織することによりガラス繊維基布(目付け320g/m2)を得た。このようにして得られた基布に、濾材として単糸2.2 DTEX(平均)で繊維長5.0センチメートルのポリフェニレンサルファイド(PPS)繊維(東洋紡株式会社の製品名プロコン)のウエブ(目付け130g/m2)を積層し、260℃でカレンダ掛けすることにより基布に圧着し、ニードルパンチングすることにより目付け450g/m2の濾布を得た。

【0020】

鈴江技研製ポリイミド樹脂混合液(製品名P902)を水と重量比50:50にて混合することにより分散液を得て、この分散液を濾布における濾材面における両端部以外の部位に塗布した。160℃で40〜60分乾燥させることで、水分の殆どを蒸発せしめた。濾材表面への樹脂固形分の付着量は50g/m2であった。

【0021】

ポリイミド樹脂混合液を含浸乾燥させた後の濾布を畑野産業製の平板プリーツ加工機(プリーツ幅1800mm、プリーツ長25mmに通すことによりプリーツ加工を行った。プリーツ加工温度は180℃であった。

【0022】

このように得られた濾布を筒状にし、樹脂が含浸されていない端部におけるプリーツを潰しつつ1320DTEXのPTFE糸でミシン掛けすることで平坦化し、この平坦化された濾布の下端に400DTEXのPTFE不織布よりなる当布を当て、1320DTEXのPTFE糸でミシン掛けすることで、当布を縫着し、底部とした。そして、1.0mmの厚みで156mmの直径の鋼板性のスナップリングを320g/m2のPTFE繊維不織布よりなる口元布で包囲縫着し、筒状濾布の上端に1320DTEXのPTFE糸で縫着し、口元部となし、バグフィルタとした。

【0023】

このようにして得られたフィルタを集塵機(燃焼ガス温度=180℃)を備えた焼却設備において120日間テストしたところ、通常の濾材長=6000mmで径156mmの通常の濾布非プリーツのバグフィルタ(製品名(PSG50BP))との比較で設置本数ベースで従来の280本→200本(濾過面積ベースで従来品の1/3)で同等の処理が可能であった。

【実施例2】

【0024】

縦糸1040DTEX、横糸1040DTEXのガラス繊維を、縦糸密度14本/インチ、横糸密度10本/インチで製織することによりガラス繊維基布(目付け300g/m2)を得た。このようにして得られた基布に、濾材として単糸2.7DTEX(平均)で繊維長60mmのPTFE繊維(レンチング社(オーストラリア)の製品名プロフィレン)と単糸2.4DTEX(平均)で繊維長50mmのポリイミド繊維(イミテックファイバー社の商品名P84のもの)とを重量比20:80で混合したウエブ(目付け150g/m2)を積層し、270℃でカレンダ掛けし、ニードルパンチングすることにより目付け450g/m2の濾布を得た。

【0025】

その後、耐熱性樹脂による含浸処理及びプリーツ加工の条件及び口元部及び底部の縫製構造は実施例1と同様であり、プリーツ形状の成形フィルタを得た。

【0026】

このように得られたフィルタの集塵機においても実施例1のそれと同等の性能を得ることができた。

【図面の簡単な説明】

【0027】

【図1】図1はこの発明の成形フィルタの濾布構造を模式的に示す断面図である。

【図2】図2は図1の濾布の筒形状を模式的に示す図である。

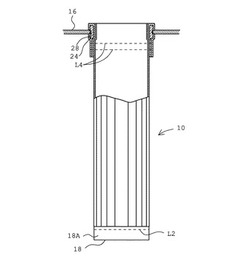

【図3】図3は口元部及び底部を形成前の筒形状の濾布の側面図である。

【図4】図4は図3のIV−IV線に沿った横断面図である。

【図5】図5は樹脂非含浸の濾布の端部のプリーツ部分のミシンがけによる平坦化状態を説明する模式的斜視図である。

【図6】図6は樹脂非含浸の濾布の端部の平坦化後の濾布の側面図である。

【図7】図7はスナップリングを縫い込んで形成される口元部を示す断面図である。

【図8】図8は縫製による口元部及び底部を備えたフィルタの完成状態を口元部の部位を破断して示す側面図である。

【符号の説明】

【0028】

10…濾布

12…基布層

14…濾層

18…当布

22…スナップリング

24…口元布

【技術分野】

【0001】

この発明は成形フィルタに関し、焼却システムにおける集塵装置に使用し、濾布の耐熱性をその限界まで利用しつつ高い濾過効率を確保することを主として意図したものであるが、焼却システムに限定せず、一般的な集塵用途の成形フィルタとしても実現可能である成形フィルタに関するものである。

【背景技術】

【0002】

焼却システムにおける集塵装置にはバグフィルタが主として使用されている。この種の集塵装置では、バグフィルタに高温の燃焼ガスを通過せしめる。従って、バグフィルタとしては高温時の耐熱性に加え、寸法安定性が要求され、基布としてガラス繊維のような耐熱性を持ちかつ高温の形態安定性に優れた無機繊維を採用し、この無機繊維基布にポリテトラフルオロエチレン(PTFE)繊維 やポリフェニレンサルファイド(PPS)繊維のような耐熱性でかつ濾過性に優れた有機繊維をニードルパンチなどにより植設することにより濾過層を形成したものが提案されている(特許文献1)。

【特許文献1】特開2004−160381号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

焼却システムにおける集塵装置として濾過性能の向上が要求されることはもとよりであり、そのため、バグフィルタとして濾過面積の増大が必要であり、この要求に対しては大抵は長尺化により対処してきたが、円筒形状のような単純形状では濾過能力は既に限界に達しており、焼却システムにおける集塵装置として耐熱性及び形態安定性は確保しつつ、より一層の濾過能率を増大しうる新規な構造のフィルタが希求されている。他方、濾過能率向上の手段としてはプリーツ等の折り畳み構造として単位体積あたりの濾過面積の増大を図ることはこれまで周知慣用の手段であったが、焼却システムのような高温環境化で耐熱性及び耐久性を確保しつつ所期の濾過性能を得ることができるものはこれまでなかった。即ち、従来はプリーツ成形の場合、口元部及び底部といった両端の処理は樹脂加工に依拠するのが通常であったが、この場合に口元部及び底部に使用可能な樹脂の耐熱温度があまり高くないことから、フィルタとしての耐熱性が200℃といった低い温度に制限されてしまっていた。そのため、濾布の本来の耐熱限界より大幅に低い温度が耐熱限界となっており、濾布が本来持っている機能を十分利用しているとはいえなかった。

【0004】

この発明はかかる現状に鑑みてなされたものであり、濾布の本来の機能を限界まで利用できるようにすることにあり、かつ焼却システムにおける集塵装置としても適した新規な構造の成形フィルタを提供することを目的とする。

【課題を解決するための手段】

【0005】

この発明にあっては、成形フィルタは筒形状の濾布よりなり、濾布の中間部はプリーツ断面形状をなすが、口元部及び底部となる両端部は縫製構造をなしている。濾布のプリーツ断面形状の中間部は熱硬化性の樹脂の含浸・固化構造をなし、口元部及び底部となる両端部は樹脂は非含浸である。即ち、樹脂が非含浸の濾布の一端には当布が縫着されて成形フィルタの底部を構成し、他方、濾布の他端には保持環(スナップリング等)を包囲した口元布が縫着される。

【0006】

この発明において、濾布は、焼却システムなどの耐熱性を要する場合にあっては、無機繊維の織布等よる成る基布層と、基布層の片面におけるニードルパンチングなどによる植設構造のポリテトラフルオロエチレン(PTFE) 繊維やポリフェニレンサルファイド(PPS)繊維等の有機耐熱繊維より成る濾過層とにより構成されることが好ましい。

【0007】

耐熱用途の場合におけるこの発明の成形フィルタの製造方法にあっては、無機繊維の織布などよる成る基布層の片面に有機耐熱繊維より成る濾過層を形成して成る濾布を準備し、筒形状の前記濾布における軸線方向に沿った両端部位を除いた部位にポリテトラフルオロエチレン(PTFE)等の耐熱性及び濾過性に優れた熱硬化樹脂を含浸させ、熱硬化樹脂を含浸させた濾布を所定形状に付与しつつ所定温度に加熱し熱硬化樹脂を硬化させることにより濾布をプリーツ形状などの所定形状に成形し、熱硬化樹脂が含浸されない両端部位については縫製処理により口元部及び底部が形成される。

【0008】

耐熱性を厳しく要求されない一般用途の場合には濾布としてはポリエステルやナイロンやアクリルなどの合成繊維素材の織布若しくは不織布として構成することができ、この場合の熱硬化樹脂としては比較的耐熱性の低いフェノール樹脂や、メラミン樹脂であっても十分使用可能である。耐熱用途でない成形フィルタであっても、その製造方法は基本的には上記と同様であり、ポリエステルやナイロンやアクリルなどの合成繊維素材の織布若しくは不織布としての濾布における軸線方向に沿った両端部位を除いた部位にフェノール樹脂や、メラミン樹脂などの熱硬化性樹脂を含浸させ、熱硬化樹脂を含浸させた濾布に筒形状に持たせつつ所定温度に加熱し樹脂を硬化させることにより濾布をプリーツ形状などの所定形状に成形し、樹脂が含浸されない両端部位については縫製処理により口元部及び底部が形成される。

【発明の効果】

【0009】

フィルタの口元部及び底部となる両端以外の部位に熱硬化樹脂を含浸させ、プリーツ形状を付しているため、高いろ過性能を得ることができると共に、両端には樹脂を含浸していないため、縫製による口元部及び底部の形成が可能であり、高いろ過性能を確保しつつ低コスト化を実現することができる。

【0010】

プリーツ形状の濾布の両端の口元部及び底部は縫製処理であるため、従来の樹脂加工方式の両端処理のような熱硬化樹脂の耐熱性の限界の影響がないため、濾布を構成するPTFEなどの耐熱性繊維とした場合、その本来の耐熱性を有効活用することができ、300〜400℃といった最大温度が実現可能となり、燃焼システム用途として特化適合させることができ、しかもプリーツ形状による濾過性能向上の機能(濾過面積増大機能)は少しも損なわれることがない。

【発明を実施するための最良の形態】

【0011】

以下、焼却システム用途に適合させた場合についてこの発明になる成形フィルタを詳細に説明すると、成形フィルタを構成する濾布は耐熱性繊維を含む不織布もしくは織布として構成される。耐熱性繊維としては耐熱性有機繊維やガラス繊維などの無機繊維として構成することができる。濾布は、好ましくは、無機繊維よる成る基布層と、基布層の片面における有機耐熱繊維より成る濾過層とにより濾布を構成することができる。基布層に採用する無機繊維としてはガラス繊維やセラミック繊維やカーボン繊維や玄武岩繊維のような高温時の寸法安定性に優れたものが好ましく、また、これらの無機繊維を織製することにより織布(無機繊維と有機繊維の交撚及び交織も含む)とすることが高温時の形態安定性の観点からより好ましい。濾布を構成する有機耐熱性繊維としてはポリテトラフルオロエチレン(PTFE) 繊維やポリフェニレンサルファイド(PPS)繊維やmアラミド繊維やポリイミド繊維やポリフルオロカーボン繊維を挙げることができる。これらの有機耐熱性繊維は無機繊維基布に植設一体化され、濾布層を形成せしめられる。植設一体化の技術としては周知のニードルパンチを採用することができる。即ち、有機耐熱繊維は所定ステープル長の有機耐熱繊維ウエブとされ、有機耐熱繊維ウエブは基布となる無機繊維織布上に積層されニードルパンチによってガラス繊維織布としての基布に交絡一体化せしめられる。

【0012】

濾布は口元部及び底部となる両端以外は耐熱性熱硬化樹脂にて含浸される。耐熱性熱硬化樹脂としてはポリイミド系樹脂が好適であり、含浸方法としてはポリイミド系樹脂の分散液を濾布における有機耐熱繊維層に塗布若しくは浸漬し、乾燥させることで水分を飛ばす方法を採用することができる。ポリイミド系樹脂はプリーツ成形時の高熱によりに熱硬化せしめられ、これにより濾布のプリーツ形状(凹凸形状)を維持することができる。含浸熱硬化樹脂の含浸時にポリテトラフルオロエチレン(PTFE)樹脂などの耐熱性の樹脂を適量混合することができる。周知のように濾材中にPTFEを混入させることにより硫黄酸化物(SOx)成分の効果的な排出対策となる。また、プリーツ形状の補強のためプリーツ先端部のみを無機樹脂により所謂ゾル−ゲル法下で硬化させることも可能である。

【0013】

口元部及び底部となる両端以外の部分に熱硬化樹脂を含浸させた濾布は、プリーツ成形等の熱成形工程により凹凸形状(波形形状)を付される。プリーツ成形のため濾布はプリーツ加工機を通される。プリーツ加工の温度としては150〜180℃の範囲であり、プリーツ加工時の高温により濾布における有機耐熱繊維層の部分に含浸された熱硬化樹脂が硬化され、熱成形形状(プリーツ形状)が熱固定される。また、熱硬化樹脂の含浸がされない両端部はプリーツ形状の熱固定はされない。

【0014】

プリーツ加工された濾布は長手方向に縫製されること等により筒状にされ、口元部及び底部は縫製により処理される。まず、濾布における熱効果樹脂の含浸がされていない端部は円周方向にミシンがけ(縫製)されることで、プリーツ部分が潰され実質的に平坦となる。この平坦化された濾布の端部に口元部及び底部となる端部が形成される。底部の処理について説明すると、筒状の濾布の一端面に当布が当てられ、当布の縁部は濾布側に折り返され、折り返し部分が濾布の対向部にミシン掛け(縫着)され、濾布と当布とは一体化される(筒状に形成された濾布の端部が当布により閉鎖される)。当布の素材としては、セラミックやPTFE等の耐熱繊維の織布や不織布により構成される。また、口元部の処理としては、金属性のスナップリングを当布と同等の素材よりなる口元布によって縫い込み、これを濾布の他端に縫着する口元部及び底部の縫製用の糸としてはPTFEなどの耐熱性繊維のフィラメントを使用することができる。

【0015】

図1はこの発明の成形フィルタの構造の実施形態を模式的に示しており、濾布10はガラス繊維などの無機繊維よる成る織布として構成された基布層12と、基布層12に対してポリテトラフルオロエチレン(PTFE) 等の耐熱有機繊維をニードルパンチにより植毛することにより構成された濾層14とを備える。濾層14における口元と底部となる部位を除いた部位には熱硬化樹脂が含浸され、プリーツ加工により熱硬化樹脂が硬化することにより濾布10はプリーツ状に成形される。

【0016】

熱成形後の濾布10は図2及び図3に概略的に示すように円筒状にされ、そのため、図4に示すように断面においては円周方向に波型形状を呈する。排ガスは矢印aのように波面から濾布10に導入され、中心から矢印bのように排出されるようになっている。そして、図4に示すように、基布層12が円筒の外側に、濾層14が円筒の内側に来るようにされる。図3において、口元部及び底部となる長さ方向の端部10-1はプリーツ加工後も波状断面を呈してはいるが、樹脂が含浸されていないため、柔らかくなっている。口元部及び底部の形成のための準備工程として、濾布の端部10-1は図5に示すようにプリーツは平に潰され、L1のように円周方向に沿ってミシンがけされることにより平坦化される。図6にはこのようにミシンがけにより平坦化された後の濾布の縮径した端部10-1が模式的に図示されている。図6において18は円形の当布であり、当布18はバグフィルタの底部となる濾布10の平坦化された端部(図6の下端)に当接せしめられ、当布18の外周部は筒状の濾布10の上面に対して折り返され、当布18のこの折り返し部分18A(図8)は濾布10に対してミシン掛けされ、図8でL2はミシン掛けによる縫製部分を示し、これによりバグフィルタの閉じた底部が得られる。他方、バグフィルタの口元となる縫製部分は図7により模式的に示されており、22は金属性スナップリングであり、弾性鋼材帯片にて形成される。スナップリング22は口元布24により包囲され、口元布24が両端で縫製されることによりスナップリング22は口元布24に縫いこまれる(縫着ラインをL3にて示す)。このようにして、スナップリング22を縫着した口元布24は濾布10の口元となる端部(図8の上端)に装着され縫着される(縫込み線をL4にて示す)。

【0017】

このようにして構成されたフィルタの集塵装置などへの装着は周知のものと同様である。即ち、図8において、26は集塵装置のセルプレートであり、セルプレート26に多数形成された開口部28にフィルタが挿入され、スナップリング22が開口部28に表面の溝部を利用して嵌着される。そして、フィルタの内側より動作中のフィルタの形状保持のためのリテーナが挿入される。そして、この発明の好適変形実施形態として濾材のリテーナ側面に消臭機能や、脱水機能や、脱硫機能や、殺菌機能や、ダイオキシン分解機能用の付加的な機能を発揮せしめるための不織布や粒子層(本発明の付加機能層)を配置することができる。

【0018】

以上の説明は焼却システム用途等の耐熱性が必要な成形フィルタについてのものであるが、樹脂含浸濾布の熱硬化成形+樹脂非含浸の両端縫製構造という本発明の技術的思想は耐熱性を要求されない一般用途にも実施可能であり、繊維素材が耐熱性を要求されないことと熱硬化樹脂として耐熱性が低い一般用途のものが使用可能になること以外は同様であり、冗長を回避するため実施形態につての説明は省略する。

【実施例1】

【0019】

縦糸1040DTEX、横糸1040DTEXのガラス繊維を、縦糸密度14本/インチ、横糸密度10本/インチで製織することによりガラス繊維基布(目付け320g/m2)を得た。このようにして得られた基布に、濾材として単糸2.2 DTEX(平均)で繊維長5.0センチメートルのポリフェニレンサルファイド(PPS)繊維(東洋紡株式会社の製品名プロコン)のウエブ(目付け130g/m2)を積層し、260℃でカレンダ掛けすることにより基布に圧着し、ニードルパンチングすることにより目付け450g/m2の濾布を得た。

【0020】

鈴江技研製ポリイミド樹脂混合液(製品名P902)を水と重量比50:50にて混合することにより分散液を得て、この分散液を濾布における濾材面における両端部以外の部位に塗布した。160℃で40〜60分乾燥させることで、水分の殆どを蒸発せしめた。濾材表面への樹脂固形分の付着量は50g/m2であった。

【0021】

ポリイミド樹脂混合液を含浸乾燥させた後の濾布を畑野産業製の平板プリーツ加工機(プリーツ幅1800mm、プリーツ長25mmに通すことによりプリーツ加工を行った。プリーツ加工温度は180℃であった。

【0022】

このように得られた濾布を筒状にし、樹脂が含浸されていない端部におけるプリーツを潰しつつ1320DTEXのPTFE糸でミシン掛けすることで平坦化し、この平坦化された濾布の下端に400DTEXのPTFE不織布よりなる当布を当て、1320DTEXのPTFE糸でミシン掛けすることで、当布を縫着し、底部とした。そして、1.0mmの厚みで156mmの直径の鋼板性のスナップリングを320g/m2のPTFE繊維不織布よりなる口元布で包囲縫着し、筒状濾布の上端に1320DTEXのPTFE糸で縫着し、口元部となし、バグフィルタとした。

【0023】

このようにして得られたフィルタを集塵機(燃焼ガス温度=180℃)を備えた焼却設備において120日間テストしたところ、通常の濾材長=6000mmで径156mmの通常の濾布非プリーツのバグフィルタ(製品名(PSG50BP))との比較で設置本数ベースで従来の280本→200本(濾過面積ベースで従来品の1/3)で同等の処理が可能であった。

【実施例2】

【0024】

縦糸1040DTEX、横糸1040DTEXのガラス繊維を、縦糸密度14本/インチ、横糸密度10本/インチで製織することによりガラス繊維基布(目付け300g/m2)を得た。このようにして得られた基布に、濾材として単糸2.7DTEX(平均)で繊維長60mmのPTFE繊維(レンチング社(オーストラリア)の製品名プロフィレン)と単糸2.4DTEX(平均)で繊維長50mmのポリイミド繊維(イミテックファイバー社の商品名P84のもの)とを重量比20:80で混合したウエブ(目付け150g/m2)を積層し、270℃でカレンダ掛けし、ニードルパンチングすることにより目付け450g/m2の濾布を得た。

【0025】

その後、耐熱性樹脂による含浸処理及びプリーツ加工の条件及び口元部及び底部の縫製構造は実施例1と同様であり、プリーツ形状の成形フィルタを得た。

【0026】

このように得られたフィルタの集塵機においても実施例1のそれと同等の性能を得ることができた。

【図面の簡単な説明】

【0027】

【図1】図1はこの発明の成形フィルタの濾布構造を模式的に示す断面図である。

【図2】図2は図1の濾布の筒形状を模式的に示す図である。

【図3】図3は口元部及び底部を形成前の筒形状の濾布の側面図である。

【図4】図4は図3のIV−IV線に沿った横断面図である。

【図5】図5は樹脂非含浸の濾布の端部のプリーツ部分のミシンがけによる平坦化状態を説明する模式的斜視図である。

【図6】図6は樹脂非含浸の濾布の端部の平坦化後の濾布の側面図である。

【図7】図7はスナップリングを縫い込んで形成される口元部を示す断面図である。

【図8】図8は縫製による口元部及び底部を備えたフィルタの完成状態を口元部の部位を破断して示す側面図である。

【符号の説明】

【0028】

10…濾布

12…基布層

14…濾層

18…当布

22…スナップリング

24…口元布

【特許請求の範囲】

【請求項1】

筒形状の濾布を具備し、濾布の中間部はプリーツ断面形状をなすが、口元部及び底部となる両端部は縫製構造である成形フィルタ。

【請求項2】

請求項1に記載の発明において、濾布のプリーツ断面形状の中間部は熱硬化性の樹脂が含浸・固化され、口元部及び底部となる両端部は樹脂は非含浸である成形フィルタ。

【請求項3】

請求項1若しくは2に記載の発明において、複数の濾布が縫製により複数段連接されている成形フィルタ。

【請求項4】

請求項1から3のいずれか一向に記載の発明において、濾布における内側面に付加機能層が具備せしめられている成形フィルタ。

【請求項5】

成形フィルタの製造方法であって、濾布を準備する工程と、濾布における筒形状の両端以外の部位に熱硬化性の樹脂を含浸させる工程と、樹脂を含浸させた濾布をプリーツ加工する工程と、濾布を筒形状に形成する工程と、樹脂が非含浸の濾布両端に縫製作業下にて口元部及び底部を形成する工程とを具備した成形フィルタの製造方法。

【請求項6】

請求項5に記載の発明において、口元部及び底部を形成する前記工程は、樹脂の含浸がされない濾布の両端部を平坦化するため縫製する工程と、濾布の一端における縫製された平坦部に口元部を形成するべく縫製する工程と、濾布の他端における縫製された平坦部に底部を形成するべく縫製する工程とからなる成形フィルタの製造方法。

【請求項1】

筒形状の濾布を具備し、濾布の中間部はプリーツ断面形状をなすが、口元部及び底部となる両端部は縫製構造である成形フィルタ。

【請求項2】

請求項1に記載の発明において、濾布のプリーツ断面形状の中間部は熱硬化性の樹脂が含浸・固化され、口元部及び底部となる両端部は樹脂は非含浸である成形フィルタ。

【請求項3】

請求項1若しくは2に記載の発明において、複数の濾布が縫製により複数段連接されている成形フィルタ。

【請求項4】

請求項1から3のいずれか一向に記載の発明において、濾布における内側面に付加機能層が具備せしめられている成形フィルタ。

【請求項5】

成形フィルタの製造方法であって、濾布を準備する工程と、濾布における筒形状の両端以外の部位に熱硬化性の樹脂を含浸させる工程と、樹脂を含浸させた濾布をプリーツ加工する工程と、濾布を筒形状に形成する工程と、樹脂が非含浸の濾布両端に縫製作業下にて口元部及び底部を形成する工程とを具備した成形フィルタの製造方法。

【請求項6】

請求項5に記載の発明において、口元部及び底部を形成する前記工程は、樹脂の含浸がされない濾布の両端部を平坦化するため縫製する工程と、濾布の一端における縫製された平坦部に口元部を形成するべく縫製する工程と、濾布の他端における縫製された平坦部に底部を形成するべく縫製する工程とからなる成形フィルタの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−237160(P2007−237160A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−129862(P2006−129862)

【出願日】平成18年5月9日(2006.5.9)

【出願人】(504383966)

【出願人】(506043169)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年5月9日(2006.5.9)

【出願人】(504383966)

【出願人】(506043169)

【Fターム(参考)】

[ Back to top ]