現像剤、現像剤の製造方法、現像剤収容体、画像形成ユニット、及び画像形成装置

【課題】定着装置を1回通過させるだけで充分な光沢度を持つ画像を得ることができる現像剤を実現する。

【解決手段】本発明の現像剤は、分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上としたことを特徴とする。

【解決手段】本発明の現像剤は、分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上としたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置で使用する現像剤、その現像剤の製造方法、現像剤を収容する現像剤収容体、その現像剤収容体を用いる画像形成ユニット、及びその画像形成ユニットを備えた画像形成装置に関する。

【背景技術】

【0002】

従来の画像形成装置においては、光沢性の高い画像を得る場合、画像形成部で通常のトナー(有色現像剤)による画像を媒体に転写した後、該媒体を定着装置を通過させることで画像を媒体に定着させ、その媒体を画像形成部に送り戻して、画像形成面に透明トナー(透明現像剤)を転写してから再度定着装置を通過させて定着を行っていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−222085号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の技術のように、光沢度の高い画像を得るために定着装置を2回通過させると、スループットが低下することになり、そのため、定着装置を1回通過させるだけで印刷物を得たい場合、充分な光沢度を持つ画像を得ることが困難であった。

本発明は、このような問題を解決することを課題とする。

【課題を解決するための手段】

【0005】

そのため、本発明の現像剤は、分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上としたことを特徴とする。

【発明の効果】

【0006】

このようにした本発明の現像剤は透明で高い光沢度が得られるので、この現像剤の像を有色現像剤の像と共に媒体に転写し、定着装置を1回通過させるだけで充分な光沢度を持つ画像を得ることができる。

【図面の簡単な説明】

【0007】

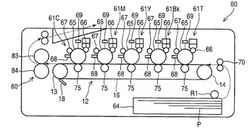

【図1】本発明が適用される画像形成装置の内部構成を概略的に示す側面図

【図2】画像形成ユニットの内部構成を概略的に示す側面図

【図3】画像形成ユニットにおける現像部の内部構成を概略的に示す側面図

【図4】画像形成ユニットにおける現像剤収容体の内部構成を概略的に示す側面図

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明による現像剤、現像剤収容体、画像形成ユニット、及び画像形成装置の実施例を説明する。

【実施例1】

【0009】

図1は本発明が適用される画像形成装置の内部構成を概略的に示す側面図で、図に示したように画像形成装置であるプリンタ60は、画像データに応じて透明な現像剤像としてのクリアのトナー像、並びにブラック(Bk)、イエロー(Y)、マゼンタ(M)及びシアン(C)の各色の現像剤像としてのトナー像を形成する複数の画像形成ユニット61T、61Bk、61Y、61M、61C、該各画像形成ユニット61T、61Bk、61Y、61M、61Cの像担持体としての感光体ドラム65と対向させて配設され、各感光体ドラム65との間に各色の転写領域を形成し、各感光体ドラム65に形成された各色のトナー像を媒体としての用紙Pに順次重ねて転写しカラーのトナー像を形成するベルト式の転写ユニット12を有している。

【0010】

また、各画像形成ユニット61T、61Bk、61Y、61M、61Cの感光体ドラム65と対向させて配設され、各感光体ドラム65の表面を露光して静電潜像を形成する露光装置としてのLEDヘッド69、印刷媒体である用紙Pを収容する媒体収容部としての給紙カセット64、該給紙カセット64から給紙部材としての給紙ローラR1によって繰り出された用紙Pを、画像形成ユニット61T、61Bk、61Y、61M、61Cにおける画像の形成のタイミングに合わせて前記各転写領域に供給する搬送部材としてのレジストローラ70、前記各転写領域において転写された後の透明のトナー像及びカラーのトナー像を用紙Pに定着させる定着装置としての定着器80等も備えられ、該定着器80は、第1の回転体としての加熱ローラ83及び第2の回転体としての加圧ローラ84を備えている。尚、本プリンタ60において、画像形成ユニット61Tは用紙Pの搬送方向(移動方向)における画像形成ユニット61Bk、61Y、61M、61Cより上流側に配設される。

【0011】

前記各画像形成ユニット61T、61Bk、61Y、61M、61Cは、いずれも同じ構造を有し、回転自在に配設された前記各感光体ドラム65、感光体ドラム65の回転方向に順に配設され、感光体ドラム65の表面を一様に帯電させる帯電装置としての帯電ローラ67、前記LEDヘッド69によって形成された静電潜像を現像してトナー像を形成する現像剤担持体としての現像ローラ66、クリーニング装置を構成する第1のクリーニング部材としてのクリーニングブレード68等を備えている。

【0012】

前記転写ユニット12は、図示しない転写用の駆動部としてのモータと接続され、該モータの回転を受けて回転する第1のローラとしての駆動ローラ13、該駆動ローラ13の回転に従動して回転する第2のローラとしてのアイドルローラ14、前記駆動ローラ13とアイドルローラ14との間に張設され、走行させられるベルトでありかつ転写ベルトでもある無端ベルト16、該無端ベルト16の内側において、各感光体ドラム65と対向させて回転自在に配設された転写部材としての転写ローラ75、及び前記駆動ローラ13の近傍において、無端ベルト16の外周面に当接させて配設された第2のクリーニング部材としてのクリーニングブレード18を備えている。

【0013】

前記各画像形成ユニット61T、61Bk、61Y、61M、61Cの構成について、図3〜図5を参照しながら詳しく説明する。前記各画像形成ユニット61T、61Bk、61Y、61M、61Cは、上記のようにいずれも同じ構造を有しているので、ここでは画像形成ユニット61として説明する。

【0014】

図2は画像形成ユニット61の内部構成を概略的に示す側面図、図3は画像形成ユニット61における現像部の内部構成を概略的に示す側面図、図4は画像形成ユニット61における現像剤収容体の内部構成を概略的に示す側面図である。

図2に示すように、画像形成ユニット61は、現像部100と現像剤収容体であるトナーカートリッジ120とからなる。画像形成ユニット61は、プリンタ60に着脱自在に装着され、トナーカートリッジ120は、現像部100に対して着脱自在に装着可能となっている。

【0015】

図2及び図3に示す感光体ドラム65は、導電性支持体と光導電層によって構成されており、導電性支持体としてのアルミニウムの金属パイプに、光導電層としての電荷発生層及び電荷輸送層を順次積層した構成の有機系感光体である。帯電ローラ67は、感光体ドラム65の周面に接して設けられ、金属シャフトと半導電性エピクロロヒドリンゴム層によって構成されている。LEDヘッド69は、例えばLED素子とレンズアレイを有し、LED素子から出力される照射光が感光体ドラム65の表面に結像する位置に配置されている。

【0016】

現像剤担持体としての現像ローラ66は、感光体ドラム65の周面に接して設けられ、金属シャフトと半導電性ウレタンゴム層によって構成されている。現像ローラ66に摺接する現像剤供給体としての供給ローラ106は、金属シャフトと半導電性発泡シリコンスポンジ層によって構成されている。Bk、Y、M、Cのトナー110は、結着樹脂としてポリエステル樹脂を用い、内部添加剤としての帯電制御剤、離型剤、着色剤、外部添加剤としてのシリカ微粒子によって構成されている。現像ローラ66の表面に圧接される現像剤規制部材としての現像ブレード107はステンレス製であり、感光体ドラム65の周面に圧接される現像剤回収装置としてのクリーニングブレード68は、ウレタンゴム製である。

【0017】

感光体ドラム65は、図示しない駆動手段により矢印(a)方向に一定周速度で回転する。感光体ドラム65の表面に接触して設けられた帯電ローラ67は、矢印(d)方向に回転しながら図示しない帯電ローラ用高圧電源によって供給される直流電圧を感光体ドラム65の表面に印加し、この表面を一様均一に帯電させる。次に、感光体ドラム65に対向して設けられたLEDヘッド69によって、画像信号に対応した光を感光体ドラム65の一様均一に帯電された表面に照射し、光照射部分の電位を光減衰して静電潜像を形成する。

【0018】

図4に示すように、トナーカートリッジ120の容器121内のトナー収納部125の所定部には、その長手方向(紙面の表裏方向)に延在する撹拌バー122が回転自在に支持され、その下方には容器内のトナーを排出する排出口124が形成されている。シャッタ123は容器内にあって、排出口124を開閉するために矢印(s)方向にスライド可能に配設されている。

【0019】

該シャッタ123は、現像部100に装着された後に、図示しないレバー操作により矢印(s)方向の、容器121の排出口124を開口する方向にスライドする。これにより容器121内のトナー110が排出口124から矢印(v)方向に落下し、現像部100に供給される。図3に示すように現像部100に落下したトナー110は、図示しない供給ローラ用高圧電源によって電圧が印加された供給ローラ106の矢印(c)方向回転によって、現像ローラ66に供給される。

【0020】

現像ローラ66は、感光体ドラム65に密着して配置されており、図示しない現像ローラ用高圧電源によって電圧が印加されている。現像ローラ66は、供給ローラ106により搬送されたトナー110を吸着し、これを矢印(b)方向に回転搬送する。この回転搬送過程で、供給ローラ106より下流側にあって現像ローラ66に圧接して配置された現像ブレード107は、現像ローラ66に吸着したトナー110を均一な厚さに均したトナー層を形成する。

【0021】

更に、現像ローラ66は、感光体ドラム65上に形成された静電潜像を、担持するトナーによって以下のようにして反転現象する。感光体ドラム65の導電性支持体と現像ローラ66間には高圧電源によってバイアス電圧が印加されている構成なので、現像ローラ66と感光体ドラム65の間には、感光体ドラム65に形成された静電潜像に伴う電気力線が発生する。このため、現像ローラ66上の帯電したトナー110は、静電気力により感光体ドラム65上の静電潜像部分に付着し、この部分を現像してトナー像を形成する。尚、感光体ドラム65の回転開始で始まる以上の現像プロセスは、所定のタイミングで開始される。

【0022】

次に、本発明における第1の実施例の透明な現像剤(以下、クリアトナー)について説明する。

光沢を出すクリアトナーの場合、印刷後の表面をできるだけ平滑にするための架橋剤を使用せず、できるだけ分子量を小さくして、クリアトナーが溶融したときの粘度を下げる必要がある。その際、分子量を小さくするために、連鎖移動剤を使用するが、一般的なメルカプタン系のものでは、分子量分布のピークから右側の高分子部分を削減する効果が少なく、ピーク左側の低分子部分を増加させる効果が大きいため、あまり使用するとTgの低下が顕著になり、トナーの保存性悪化や現像ブレードフィルミングが発生しやすくなってしまうことになる。

【0023】

また、クリアトナーに関しては、使用するスチレンアクリル樹脂、ポリエステル樹脂の両方共その樹脂自体が黄色味を帯びているため、通常の顔料を含有するY(イエロー)、M(マゼンタ)、C(シアン)、Bk(ブラック)の各色のトナーから顔料を抜いただけでは、印刷後のクリア部分が樹脂の色と同様に黄色味を帯びてしまうということもある。

【0024】

そこで、鋭意研究した結果、連鎖移動剤2,4−ジフェニル−4−メチル−1−ペンテンを添加することで、分子量分布のピークの右側である高分子側を削減する効果があることを見出した。すなわち、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンを使用することで、通常のメルカプタン系連鎖移動剤のように低分子側を増やさないので、Tgの低下を防ぐことができ、トナーの保存性を確保することができることが確認された。

また、クリアトナーの高分子側を削減することでプリンタ内にて定着した際のトナーの粘度が下がるため、印刷表面が平滑になり、より光沢のある印刷が可能になることが分かった。

【0025】

そのため本発明では、クリアトナーの分子量分布の高分子部分を削減してトナー溶融時の粘度を下げることに加え、粘弾性特性のうちの位相角(=arctan(損失弾性率/貯蔵弾性率))を増加させ、こうすることで印刷面の光沢度が高いクリアトナーを生成可能にするものである。

【0026】

第1の実施例のクリアトナーは、まず、純水3350部にリン酸ナトリウム110部を混合し、液温60℃にて充分に溶解させた後、純水440部に塩化カルシウム70部を溶解させた塩化カルシウム水溶液を投入し、液温を60℃に保ちながら30分間、攪拌機(例えば、プライミクス株式会社製のネオミクサー)により高速攪拌(例えば、4300回転/分)して連続相を生成した。

【0027】

一方、スチレンモノマー510部、アクリル酸ブチル70部、パラフィンワックス(融点68℃)30部を配合し、55℃に保ちながら50分間、乳化・分散機(例えば、プライミクス株式会社製のホモディスパー)により充分に攪拌(例えば、1800回転/分)を行って、固形物を溶解させた後、スチレンモノマー40部にジメチル2,2‘−アゾビス15部を溶解させた混合液を投入した。その後、連続移動剤(分量調整剤)としてメルカプトプロピオン酸エステル(NOMP)3部と共に、より高分子部分を削減するため、下記の「化学式1」からなる2,4−ジフェニル−4−メチル−1−ペンテン(MSD)3部を分散投入して、乳化・分散機により5分間充分に攪拌(例えば、1800回転/分)して分散相を生成した。

【0028】

【化1】

【0029】

このようにして生成した分散相を先に生成した連続相に投入し、60℃にて攪拌機により攪拌(例えば、3800回転/分)して、造粒を行った。造立後は、特殊な攪拌翼(パドル翼)を装着した攪拌機により80℃で8時間低速攪拌(例えば、100回転/分)して重合を行い、更に硝酸にてスラリー内の燐酸カルシウムを溶解させた後、脱水してケーキを作成した。

【0030】

次に、上記のケーキを解砕機で数ミリ程度の適正な大きさの粒状になるまで解砕した後、乾燥、シリカ外添を行い、クリアトナーを生成した。本クリアトナーの分子量分布を高速液体クロマトグラフ(例えば、島津製作所製のProminens)で測定したところ、

Mn(数平均分子量) 10508

Mw(重量平均分子量) 43874

Mz(z数平均分子量) 89344

Mw/Mn 4.2

Mz/Mw 2.0

であった。

【0031】

この場合の分子量分布の測定条件は、

カラムTSKgel GMHXL(内径7.8mm、長さ30cm:東ソー株式会社)×2本

TSKgel G2500HXL(内径7.8mm、長さ30cm:東ソー株式会社)×1本

溶離液 THF

試料濃度 1%

流速 1.0ml/min

カラム温度 40℃

試料注入量 200μl

とした。

【0032】

光沢を出すために、クリアトナーとしては「Mw/Mn」より「Mz/Mw」のほうが、より重要である。なぜなら、光沢を出すためには、定着後の印刷面上のトナーがより平滑になっていなければならず、そのためには定着時のクリアトナーは、より粘度が低くならなければならないからである。定着時のクリアトナーの粘度を下げるためには、高分子部分を少なくすることが必要である。すなわち、重量平均分子量のMwに対して、分子量分布の高分子量側への広がりを表現するMzが、どの程度大きいかでそのクリアトナーの粘度が決定されるため、「Mz/Mw」のほうが重要なのである。

【0033】

また、本トナーの粘弾性をレオメータ(例えば、レオロジカインスツルメンツ社製のVAR−100AD)で測定したところ、120℃時の粘度が3650Pa・s、位相角が65.0°であった。

この場合の粘弾性の測定条件は、

トナー量 0.5g

温度掃引 50℃〜230℃/36分

試料台とシャフトの間隔 1mm

周波数 1Hz

Delay time 1s

Strain 1×10−3乗

とした。

【0034】

レオメータによる位相角δは、損失弾性率:G”と貯蔵弾性率:G’によって計算される。すなわち、位相角δ=arctan G”/G’である。この位相角が0°ということは、100%の弾性体を意味し、90°の場合は100%の粘性体ということになる。また、位相角が45°の場合は、粘性と弾性が一致している場合である。すなわち、この45°より大きい場合は、より粘性的で流動しやすく、45°より小さい場合は、固体に近づくことになる。

【0035】

本トナーを使用してプリンタ(画像形成装置)60により所定の印刷パターンを印刷し、その印刷表面のグロス値をグロスメータ(例えば、村上色彩技術研究所製のGM−26D)で測定したところ、87.3という良好な光沢が得られた。また、その印刷面にてY、M、Cの色のトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、弱い黄色味を帯びていることが確認された。

【0036】

上記の実験から、第1の実施例では、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.5wt%使用することで、分子量分布の高分子部分を削減し、トナー溶融時の粘度を下げ、かつ位相角を増加させて、印刷面の光沢度が高いクリアトナーを生成することが可能になった。すなわち分子量分布Mz/Mwを2.0、粘弾性特性の位相角を65.0とすることで、光沢度の高いクリアトナーを生成することが可能になった。

【実施例2】

【0037】

第2の実施例のクリアトナーについて説明する。この第2の実施例では、まず、純水3350部にリン酸ナトリウム110部を混合し、液温60℃にて充分に溶解させた後、純水440部に塩化カルシウム70部を溶解させた塩化カルシウム水溶液を投入し、液温を60℃に保ちながら30分間、第1の実施例で使用した攪拌機により高速攪拌(例えば、4300回転/分)して連続相を生成した。

【0038】

一方、スチレンモノマー510部、アクリル酸ブチル70部、パラフィンワックス(融点68℃)30部、下記「化学式2」からなる5−t−ブチルベンゾオキザゾリル1部を配合し、55℃に保ちながら50分間、第1の実施例で使用した乳化・分散機により充分に分散攪拌(例えば、1800回転/分)を行って固形物を溶解させた。

【0039】

【化2】

【0040】

「化学式2」からなる5−t−ブチルベンゾオキザゾリルは、蛍光増白剤である。通常、蛍光増白剤は、ワイシャツの白さを出すためや、透明フィルムの透明性を向上させるために使用されるが、本品をトナーに含有させることで、樹脂特有の黄色味を低減させる効果があると考えた。

【0041】

分散攪拌終了後、スチレンモノマー40部にジメチル2,2‘−アゾビス15部を溶解させた混合液を投入した。その後、連続移動剤としてのメルカプトプロピオン酸エステル(NOMP)3部と共に、より高分子部分を削減するため、下記の「化学式1」からなる2,4−ジフェニル−4−メチル−1−ペンテン(MSD)3部を分散投入して、上記の乳化・分散機により5分間充分に攪拌(例えば、1800回転/分)して分散相を生成した。

【0042】

このようにして生成した分散相を先に生成した連続相に投入し、60℃にて上記の攪拌機により攪拌(例えば、3800回転/分)して、造粒を行った。造立後は、第1の実施例で使用した特殊な攪拌翼を持つ攪拌機により80℃で8時間低速攪拌(例えば、100回転/分)して重合を行い、更に硝酸にてスラリー内の燐酸カルシウムを溶解させた後、脱水してケーキを作成した。

【0043】

次に、上記のケーキを第1の実施例で使用した解砕機で適正な大きさの粒状になるまで解砕した後、乾燥、シリカ外添を行い、クリアトナーを生成した。本クリアトナーの分子量分布を第1の実施例と同様の測定条件で、第1の実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 8647

Mw 34469

Mz 62149

Mw/Mn 4.0

Mz/Mw 1.8

であった。

【0044】

また、本クリアトナーの粘弾性を第1の実施例と同様の測定条件で、第1の実施例で使用したレオメータで測定したところ、120℃時の粘度が983Pa・s、位相角が77.9°であった。

本クリアトナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、94.3という非常に良好な光沢が得られた。また、その印刷面にてY(イエロー)、M(マゼンタ)、C(シアン)のトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、黄色味は帯びておらず、ほぼ紙と同色であることが確認された。

【0045】

上記の実験から、第2の実施例では、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.8wt%使用することで、分子量分布の高分子部分を削減し、クリアトナー溶融時の粘度を下げ、かつ位相角を増加させ、印刷面の光沢度が高いクリアトナーを生成することが可能になった。すなわち分子量分布Mz/Mwを1.8、粘弾性特性の位相角を77.9とすることで、光沢度の高いクリアトナーを生成することが可能になった。

更に、蛍光増白剤である5−t−ブチルベンゾオキザゾリルをトナー重量比で0.2wt%使用することで、樹脂の黄色味を低減させて印刷面の光沢品位が高いクリアトナーを生成することが可能になった。

【実施例3】

【0046】

第3の実施例のクリアトナーについて説明する。この第3の実施例では、まず、純水3350部にリン酸ナトリウム110部を混合し、液温60℃にて充分に溶解させた後、純水440部に塩化カルシウム70部を溶解させた塩化カルシウム水溶液を投入し、液温を60℃に保ちながら30分間、第1の実施例で使用した攪拌機により高速攪拌(例えば、4300回転/分)して連続相を生成した。

【0047】

一方、スチレンモノマー510部、アクリル酸ブチル70部、パラフィンワックス(融点68℃)30部、上記「化学式2」からなる5−t−ブチルベンゾオキザゾリル3部を配合し、55℃に保ちながら50分間、第1の実施例で使用した乳化・分散機により充分に分散攪拌(例えば、1800回転/分)を行って、固形物を溶解させた。

「化学式2」からなる5−t−ブチルベンゾオキザゾリルは、第2の実施例で説明した蛍光増白剤である。

【0048】

分散攪拌終了後、スチレンモノマー40部にジメチル2,2‘−アゾビス15部を溶解させた混合液を投入した。その後、連続移動剤としてメルカプトプロピオン酸エステル(NOMP)3部と共に、より高分子部分を削減するため、下記の「化学式1」からなる2,4−ジフェニル−4−メチル−1−ペンテン(MSD)5部を分散投入して、上記の乳化・分散機により5分間充分に攪拌(例えば、1800回転/分)して分散相を生成した。

【0049】

このようにして生成した分散相を先に生成した連続相に投入し、60℃にて上記の攪拌機により攪拌(例えば、3800回転/分)して、造粒を行った。造立後は、第1の実施例で使用した特殊な攪拌翼を持つ攪拌機により80℃で8時間低速攪拌(例えば、100回転/分)して重合を行い、更に硝酸にてスラリー内の燐酸カルシウムを溶解させた後、脱水してケーキを作成した。

【0050】

次に、上記のケーキを第1の実施例で使用した解砕機で適正な大きさの粒状になるまで解砕した後、乾燥、シリカ外添を行い、クリアトナーを生成した。本クリアトナーの分子量分布を第1の実施例と同様の測定条件で、第1の実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 8194

Mw 36945

Mz 68318

Mw/Mn 4.5

Mz/Mw 1.8

であった。

【0051】

また、本クリアトナーの粘弾性を第1の実施例と同様の測定条件で、第1の実施例で使用したレオメータで測定したところ、120℃時の粘度が1570Pa・s、位相角が78.6°であった。

本トナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、91.7という非常に良好な光沢度が得られた。また、その印刷面にてY、M、Cのトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、弱い青味を帯びていることが確認された。

【0052】

上記の実験から、第3の実施例では、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.8wt%使用することで、分子量分布の高分子部分を削減してトナー溶融時の粘度を下げ、かつ位相角を増加させているので、印刷面の光沢度が高いクリアトナーを生成することが可能になった。また、蛍光増白剤としての5−t−ブチルベンゾオキザゾリルをトナー重量比で0.5wt%使用することで、樹脂の黄色味を低減させ、かつ弱い青味を帯びさせることで、印刷面の光沢品位が高いクリアトナーを生成することが可能になった。すなわち分子量分布Mz/Mwを1.8、粘弾性特性の位相角を78.6とすることで、光沢度の高いクリアトナーを生成することが可能になった。

【0053】

次に比較例について説明する。

「比較例1」

この比較例1では、連鎖移動剤(分子量調整剤)としてのメルカプトプロピオン酸エステル(NOMP)及び2,4−ジフェニル−4−メチル−1−ペンテン(MSD)を使用しなかった以外は、第1の実施例と同様にクリアトナーを生成した。

【0054】

生成したクリアトナーの分子量分布を上記各実施例と同様の測定条件で、上記各実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 10508

Mw 43874

Mz 89344

Mw/Mn 4.2

Mz/Mw 2.0

であった。

【0055】

また、本クリアトナーの粘弾性を上記各実施例と同様の測定条件で、上記各実施例で使用したレオメータで測定したところ、120℃時の粘度が3324Pa・s、位相角が59.8°であった。

本クリアトナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、66.8であって、光沢の向上は確認できなかった。また、その印刷面にてY、M、Cのトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、第1の実施例と同様に弱い黄色味を帯びていた。

【0056】

「比較例2」

この比較例2では、蛍光増白剤としての5−t−ブチルベンゾオキザゾリルをトナー重量に対して比で0.8wt%使用した以外は、第2の実施例と同様にクリアトナーを生成した。

【0057】

生成したクリアトナーの分子量分布を上記各実施例と同様の測定条件で、上記各実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 6487

Mw 34302

Mz 63346

Mw/Mn 5.3

Mz/Mw 1.8

であった。

【0058】

また、本クリアトナーの粘弾性を上記各実施例と同様の測定条件で、上記各実施例で使用したレオメータで測定したところ、120℃時の粘度が1645Pa・s、位相角が79.5°であった。

【0059】

本トナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、81.9と良好な光沢が確認できたが、その印刷面にてY、M、Cのトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、強い青味を帯びてしまい、クリアトナーとして使用できないことが分かった。

下記表1に上述した各実施例と比較例によるクリアトナーの評価結果を示す。

【0060】

【表1】

【0061】

トナーの評価は、グロスメータの測定値(グロス測定値)が70未満を×、70以上で80未満を△、80以上で90未満を○、90以上を◎とした。クリアトナーの色味は、人間の視覚により判断した。その評価は、強い黄色味及び強い青みと判断したものは×、弱い黄色味は○、ほとんど色見を感じずに紙と同色に感じたもの及び弱い青みと判断したものは◎とした。

グロス及び色見の2点から印刷表面の光沢具合を総合的に判定した。その判定基準はグロス測定値と、色味の○×から低い方を総合判定結果とした。グロス測定値と色味が同じ結果であれば、その結果が総合判定結果である。

【0062】

表1に示したように、実施例1のクリアトナーは、グロス測定値87.3、色見は弱い黄色味で、総合判定結果は○つまりクリアトナーとして好適であるという結果が得られた。実施例2のトナーは、グロス測定値94.3、色見は白い紙と同色で、総合判定結果は◎つまりクリアトナーとしてより好適であるという結果が得られた。実施例3のトナーは、グロス測定値91.7、色見は弱い青味で、総合判定結果は◎つまり実施例2と同様にクリアトナーとしてより好適であるという結果が得られた。

【0063】

これらの結果から、本発明のクリアトナーは、連鎖移動剤である2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.5wt%から0.8wt%含有させるものとする。また、蛍光増白剤である5−t−ブチルベンゾオキザゾリルは、トナー重量比で0.2wt%から0.5wt%含有させものとする。これにより分子量分布Mz/Mwが2.0以下、粘弾性の位相角を65°以上とすることで、光沢度の高いクリアトナーを実現するものである。

【0064】

これに対して、比較例1のクリアトナーは、グロス測定値66.8、色見は弱い黄色味で、総合判定結果は×つまりクリアトナーとして不適であるという結果であった。また、比較例2のクリアトナーは、グロス測定値81.9、色見は強い青味で、総合判定結果は×であり、比較例1と同様にクリアトナーとして不適であるという結果であった。

【0065】

本発明における画像形成ユニット61Tは、現像剤収容体であるトナーカートリッジ120に各実施例におけるいずれかのクリアトナー(透明な現像剤)を収容したものとする。また、本発明におけるプリンタ60は、各実施例におけるいずれかのクリアトナーを収容したトナーカートリッジ120を有する画像形成ユニット61Tを装着したものとする。

このようなプリンタ60で印刷する場合、クリアトナーは高い光沢度が得られるので、このクリアトナーの像と共に媒体に転写し、定着装置80を1回通過させるだけで充分な光沢度を持つ画像を得ることができる。

【符号の説明】

【0066】

12 転写ユニット

16 無端ベルト

60 プリンタ

61T、61Bk、61Y、61M、61C 画像形成ユニット

64 給紙カセット

65 感光体ドラム

66 現像ローラ

67 帯電ローラ

68 クリーニングブレード

69 LEDヘッド

75 転写ローラ

80 定着器

100 現像部

106 供給ローラ

107 現像ブレード

120 トナーカートリッジ

121 容器

122 撹拌バー

123 シャッタ

124 排出口

125 トナー収納部

【技術分野】

【0001】

本発明は、画像形成装置で使用する現像剤、その現像剤の製造方法、現像剤を収容する現像剤収容体、その現像剤収容体を用いる画像形成ユニット、及びその画像形成ユニットを備えた画像形成装置に関する。

【背景技術】

【0002】

従来の画像形成装置においては、光沢性の高い画像を得る場合、画像形成部で通常のトナー(有色現像剤)による画像を媒体に転写した後、該媒体を定着装置を通過させることで画像を媒体に定着させ、その媒体を画像形成部に送り戻して、画像形成面に透明トナー(透明現像剤)を転写してから再度定着装置を通過させて定着を行っていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−222085号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の技術のように、光沢度の高い画像を得るために定着装置を2回通過させると、スループットが低下することになり、そのため、定着装置を1回通過させるだけで印刷物を得たい場合、充分な光沢度を持つ画像を得ることが困難であった。

本発明は、このような問題を解決することを課題とする。

【課題を解決するための手段】

【0005】

そのため、本発明の現像剤は、分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上としたことを特徴とする。

【発明の効果】

【0006】

このようにした本発明の現像剤は透明で高い光沢度が得られるので、この現像剤の像を有色現像剤の像と共に媒体に転写し、定着装置を1回通過させるだけで充分な光沢度を持つ画像を得ることができる。

【図面の簡単な説明】

【0007】

【図1】本発明が適用される画像形成装置の内部構成を概略的に示す側面図

【図2】画像形成ユニットの内部構成を概略的に示す側面図

【図3】画像形成ユニットにおける現像部の内部構成を概略的に示す側面図

【図4】画像形成ユニットにおける現像剤収容体の内部構成を概略的に示す側面図

【発明を実施するための形態】

【0008】

以下、図面を参照して本発明による現像剤、現像剤収容体、画像形成ユニット、及び画像形成装置の実施例を説明する。

【実施例1】

【0009】

図1は本発明が適用される画像形成装置の内部構成を概略的に示す側面図で、図に示したように画像形成装置であるプリンタ60は、画像データに応じて透明な現像剤像としてのクリアのトナー像、並びにブラック(Bk)、イエロー(Y)、マゼンタ(M)及びシアン(C)の各色の現像剤像としてのトナー像を形成する複数の画像形成ユニット61T、61Bk、61Y、61M、61C、該各画像形成ユニット61T、61Bk、61Y、61M、61Cの像担持体としての感光体ドラム65と対向させて配設され、各感光体ドラム65との間に各色の転写領域を形成し、各感光体ドラム65に形成された各色のトナー像を媒体としての用紙Pに順次重ねて転写しカラーのトナー像を形成するベルト式の転写ユニット12を有している。

【0010】

また、各画像形成ユニット61T、61Bk、61Y、61M、61Cの感光体ドラム65と対向させて配設され、各感光体ドラム65の表面を露光して静電潜像を形成する露光装置としてのLEDヘッド69、印刷媒体である用紙Pを収容する媒体収容部としての給紙カセット64、該給紙カセット64から給紙部材としての給紙ローラR1によって繰り出された用紙Pを、画像形成ユニット61T、61Bk、61Y、61M、61Cにおける画像の形成のタイミングに合わせて前記各転写領域に供給する搬送部材としてのレジストローラ70、前記各転写領域において転写された後の透明のトナー像及びカラーのトナー像を用紙Pに定着させる定着装置としての定着器80等も備えられ、該定着器80は、第1の回転体としての加熱ローラ83及び第2の回転体としての加圧ローラ84を備えている。尚、本プリンタ60において、画像形成ユニット61Tは用紙Pの搬送方向(移動方向)における画像形成ユニット61Bk、61Y、61M、61Cより上流側に配設される。

【0011】

前記各画像形成ユニット61T、61Bk、61Y、61M、61Cは、いずれも同じ構造を有し、回転自在に配設された前記各感光体ドラム65、感光体ドラム65の回転方向に順に配設され、感光体ドラム65の表面を一様に帯電させる帯電装置としての帯電ローラ67、前記LEDヘッド69によって形成された静電潜像を現像してトナー像を形成する現像剤担持体としての現像ローラ66、クリーニング装置を構成する第1のクリーニング部材としてのクリーニングブレード68等を備えている。

【0012】

前記転写ユニット12は、図示しない転写用の駆動部としてのモータと接続され、該モータの回転を受けて回転する第1のローラとしての駆動ローラ13、該駆動ローラ13の回転に従動して回転する第2のローラとしてのアイドルローラ14、前記駆動ローラ13とアイドルローラ14との間に張設され、走行させられるベルトでありかつ転写ベルトでもある無端ベルト16、該無端ベルト16の内側において、各感光体ドラム65と対向させて回転自在に配設された転写部材としての転写ローラ75、及び前記駆動ローラ13の近傍において、無端ベルト16の外周面に当接させて配設された第2のクリーニング部材としてのクリーニングブレード18を備えている。

【0013】

前記各画像形成ユニット61T、61Bk、61Y、61M、61Cの構成について、図3〜図5を参照しながら詳しく説明する。前記各画像形成ユニット61T、61Bk、61Y、61M、61Cは、上記のようにいずれも同じ構造を有しているので、ここでは画像形成ユニット61として説明する。

【0014】

図2は画像形成ユニット61の内部構成を概略的に示す側面図、図3は画像形成ユニット61における現像部の内部構成を概略的に示す側面図、図4は画像形成ユニット61における現像剤収容体の内部構成を概略的に示す側面図である。

図2に示すように、画像形成ユニット61は、現像部100と現像剤収容体であるトナーカートリッジ120とからなる。画像形成ユニット61は、プリンタ60に着脱自在に装着され、トナーカートリッジ120は、現像部100に対して着脱自在に装着可能となっている。

【0015】

図2及び図3に示す感光体ドラム65は、導電性支持体と光導電層によって構成されており、導電性支持体としてのアルミニウムの金属パイプに、光導電層としての電荷発生層及び電荷輸送層を順次積層した構成の有機系感光体である。帯電ローラ67は、感光体ドラム65の周面に接して設けられ、金属シャフトと半導電性エピクロロヒドリンゴム層によって構成されている。LEDヘッド69は、例えばLED素子とレンズアレイを有し、LED素子から出力される照射光が感光体ドラム65の表面に結像する位置に配置されている。

【0016】

現像剤担持体としての現像ローラ66は、感光体ドラム65の周面に接して設けられ、金属シャフトと半導電性ウレタンゴム層によって構成されている。現像ローラ66に摺接する現像剤供給体としての供給ローラ106は、金属シャフトと半導電性発泡シリコンスポンジ層によって構成されている。Bk、Y、M、Cのトナー110は、結着樹脂としてポリエステル樹脂を用い、内部添加剤としての帯電制御剤、離型剤、着色剤、外部添加剤としてのシリカ微粒子によって構成されている。現像ローラ66の表面に圧接される現像剤規制部材としての現像ブレード107はステンレス製であり、感光体ドラム65の周面に圧接される現像剤回収装置としてのクリーニングブレード68は、ウレタンゴム製である。

【0017】

感光体ドラム65は、図示しない駆動手段により矢印(a)方向に一定周速度で回転する。感光体ドラム65の表面に接触して設けられた帯電ローラ67は、矢印(d)方向に回転しながら図示しない帯電ローラ用高圧電源によって供給される直流電圧を感光体ドラム65の表面に印加し、この表面を一様均一に帯電させる。次に、感光体ドラム65に対向して設けられたLEDヘッド69によって、画像信号に対応した光を感光体ドラム65の一様均一に帯電された表面に照射し、光照射部分の電位を光減衰して静電潜像を形成する。

【0018】

図4に示すように、トナーカートリッジ120の容器121内のトナー収納部125の所定部には、その長手方向(紙面の表裏方向)に延在する撹拌バー122が回転自在に支持され、その下方には容器内のトナーを排出する排出口124が形成されている。シャッタ123は容器内にあって、排出口124を開閉するために矢印(s)方向にスライド可能に配設されている。

【0019】

該シャッタ123は、現像部100に装着された後に、図示しないレバー操作により矢印(s)方向の、容器121の排出口124を開口する方向にスライドする。これにより容器121内のトナー110が排出口124から矢印(v)方向に落下し、現像部100に供給される。図3に示すように現像部100に落下したトナー110は、図示しない供給ローラ用高圧電源によって電圧が印加された供給ローラ106の矢印(c)方向回転によって、現像ローラ66に供給される。

【0020】

現像ローラ66は、感光体ドラム65に密着して配置されており、図示しない現像ローラ用高圧電源によって電圧が印加されている。現像ローラ66は、供給ローラ106により搬送されたトナー110を吸着し、これを矢印(b)方向に回転搬送する。この回転搬送過程で、供給ローラ106より下流側にあって現像ローラ66に圧接して配置された現像ブレード107は、現像ローラ66に吸着したトナー110を均一な厚さに均したトナー層を形成する。

【0021】

更に、現像ローラ66は、感光体ドラム65上に形成された静電潜像を、担持するトナーによって以下のようにして反転現象する。感光体ドラム65の導電性支持体と現像ローラ66間には高圧電源によってバイアス電圧が印加されている構成なので、現像ローラ66と感光体ドラム65の間には、感光体ドラム65に形成された静電潜像に伴う電気力線が発生する。このため、現像ローラ66上の帯電したトナー110は、静電気力により感光体ドラム65上の静電潜像部分に付着し、この部分を現像してトナー像を形成する。尚、感光体ドラム65の回転開始で始まる以上の現像プロセスは、所定のタイミングで開始される。

【0022】

次に、本発明における第1の実施例の透明な現像剤(以下、クリアトナー)について説明する。

光沢を出すクリアトナーの場合、印刷後の表面をできるだけ平滑にするための架橋剤を使用せず、できるだけ分子量を小さくして、クリアトナーが溶融したときの粘度を下げる必要がある。その際、分子量を小さくするために、連鎖移動剤を使用するが、一般的なメルカプタン系のものでは、分子量分布のピークから右側の高分子部分を削減する効果が少なく、ピーク左側の低分子部分を増加させる効果が大きいため、あまり使用するとTgの低下が顕著になり、トナーの保存性悪化や現像ブレードフィルミングが発生しやすくなってしまうことになる。

【0023】

また、クリアトナーに関しては、使用するスチレンアクリル樹脂、ポリエステル樹脂の両方共その樹脂自体が黄色味を帯びているため、通常の顔料を含有するY(イエロー)、M(マゼンタ)、C(シアン)、Bk(ブラック)の各色のトナーから顔料を抜いただけでは、印刷後のクリア部分が樹脂の色と同様に黄色味を帯びてしまうということもある。

【0024】

そこで、鋭意研究した結果、連鎖移動剤2,4−ジフェニル−4−メチル−1−ペンテンを添加することで、分子量分布のピークの右側である高分子側を削減する効果があることを見出した。すなわち、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンを使用することで、通常のメルカプタン系連鎖移動剤のように低分子側を増やさないので、Tgの低下を防ぐことができ、トナーの保存性を確保することができることが確認された。

また、クリアトナーの高分子側を削減することでプリンタ内にて定着した際のトナーの粘度が下がるため、印刷表面が平滑になり、より光沢のある印刷が可能になることが分かった。

【0025】

そのため本発明では、クリアトナーの分子量分布の高分子部分を削減してトナー溶融時の粘度を下げることに加え、粘弾性特性のうちの位相角(=arctan(損失弾性率/貯蔵弾性率))を増加させ、こうすることで印刷面の光沢度が高いクリアトナーを生成可能にするものである。

【0026】

第1の実施例のクリアトナーは、まず、純水3350部にリン酸ナトリウム110部を混合し、液温60℃にて充分に溶解させた後、純水440部に塩化カルシウム70部を溶解させた塩化カルシウム水溶液を投入し、液温を60℃に保ちながら30分間、攪拌機(例えば、プライミクス株式会社製のネオミクサー)により高速攪拌(例えば、4300回転/分)して連続相を生成した。

【0027】

一方、スチレンモノマー510部、アクリル酸ブチル70部、パラフィンワックス(融点68℃)30部を配合し、55℃に保ちながら50分間、乳化・分散機(例えば、プライミクス株式会社製のホモディスパー)により充分に攪拌(例えば、1800回転/分)を行って、固形物を溶解させた後、スチレンモノマー40部にジメチル2,2‘−アゾビス15部を溶解させた混合液を投入した。その後、連続移動剤(分量調整剤)としてメルカプトプロピオン酸エステル(NOMP)3部と共に、より高分子部分を削減するため、下記の「化学式1」からなる2,4−ジフェニル−4−メチル−1−ペンテン(MSD)3部を分散投入して、乳化・分散機により5分間充分に攪拌(例えば、1800回転/分)して分散相を生成した。

【0028】

【化1】

【0029】

このようにして生成した分散相を先に生成した連続相に投入し、60℃にて攪拌機により攪拌(例えば、3800回転/分)して、造粒を行った。造立後は、特殊な攪拌翼(パドル翼)を装着した攪拌機により80℃で8時間低速攪拌(例えば、100回転/分)して重合を行い、更に硝酸にてスラリー内の燐酸カルシウムを溶解させた後、脱水してケーキを作成した。

【0030】

次に、上記のケーキを解砕機で数ミリ程度の適正な大きさの粒状になるまで解砕した後、乾燥、シリカ外添を行い、クリアトナーを生成した。本クリアトナーの分子量分布を高速液体クロマトグラフ(例えば、島津製作所製のProminens)で測定したところ、

Mn(数平均分子量) 10508

Mw(重量平均分子量) 43874

Mz(z数平均分子量) 89344

Mw/Mn 4.2

Mz/Mw 2.0

であった。

【0031】

この場合の分子量分布の測定条件は、

カラムTSKgel GMHXL(内径7.8mm、長さ30cm:東ソー株式会社)×2本

TSKgel G2500HXL(内径7.8mm、長さ30cm:東ソー株式会社)×1本

溶離液 THF

試料濃度 1%

流速 1.0ml/min

カラム温度 40℃

試料注入量 200μl

とした。

【0032】

光沢を出すために、クリアトナーとしては「Mw/Mn」より「Mz/Mw」のほうが、より重要である。なぜなら、光沢を出すためには、定着後の印刷面上のトナーがより平滑になっていなければならず、そのためには定着時のクリアトナーは、より粘度が低くならなければならないからである。定着時のクリアトナーの粘度を下げるためには、高分子部分を少なくすることが必要である。すなわち、重量平均分子量のMwに対して、分子量分布の高分子量側への広がりを表現するMzが、どの程度大きいかでそのクリアトナーの粘度が決定されるため、「Mz/Mw」のほうが重要なのである。

【0033】

また、本トナーの粘弾性をレオメータ(例えば、レオロジカインスツルメンツ社製のVAR−100AD)で測定したところ、120℃時の粘度が3650Pa・s、位相角が65.0°であった。

この場合の粘弾性の測定条件は、

トナー量 0.5g

温度掃引 50℃〜230℃/36分

試料台とシャフトの間隔 1mm

周波数 1Hz

Delay time 1s

Strain 1×10−3乗

とした。

【0034】

レオメータによる位相角δは、損失弾性率:G”と貯蔵弾性率:G’によって計算される。すなわち、位相角δ=arctan G”/G’である。この位相角が0°ということは、100%の弾性体を意味し、90°の場合は100%の粘性体ということになる。また、位相角が45°の場合は、粘性と弾性が一致している場合である。すなわち、この45°より大きい場合は、より粘性的で流動しやすく、45°より小さい場合は、固体に近づくことになる。

【0035】

本トナーを使用してプリンタ(画像形成装置)60により所定の印刷パターンを印刷し、その印刷表面のグロス値をグロスメータ(例えば、村上色彩技術研究所製のGM−26D)で測定したところ、87.3という良好な光沢が得られた。また、その印刷面にてY、M、Cの色のトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、弱い黄色味を帯びていることが確認された。

【0036】

上記の実験から、第1の実施例では、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.5wt%使用することで、分子量分布の高分子部分を削減し、トナー溶融時の粘度を下げ、かつ位相角を増加させて、印刷面の光沢度が高いクリアトナーを生成することが可能になった。すなわち分子量分布Mz/Mwを2.0、粘弾性特性の位相角を65.0とすることで、光沢度の高いクリアトナーを生成することが可能になった。

【実施例2】

【0037】

第2の実施例のクリアトナーについて説明する。この第2の実施例では、まず、純水3350部にリン酸ナトリウム110部を混合し、液温60℃にて充分に溶解させた後、純水440部に塩化カルシウム70部を溶解させた塩化カルシウム水溶液を投入し、液温を60℃に保ちながら30分間、第1の実施例で使用した攪拌機により高速攪拌(例えば、4300回転/分)して連続相を生成した。

【0038】

一方、スチレンモノマー510部、アクリル酸ブチル70部、パラフィンワックス(融点68℃)30部、下記「化学式2」からなる5−t−ブチルベンゾオキザゾリル1部を配合し、55℃に保ちながら50分間、第1の実施例で使用した乳化・分散機により充分に分散攪拌(例えば、1800回転/分)を行って固形物を溶解させた。

【0039】

【化2】

【0040】

「化学式2」からなる5−t−ブチルベンゾオキザゾリルは、蛍光増白剤である。通常、蛍光増白剤は、ワイシャツの白さを出すためや、透明フィルムの透明性を向上させるために使用されるが、本品をトナーに含有させることで、樹脂特有の黄色味を低減させる効果があると考えた。

【0041】

分散攪拌終了後、スチレンモノマー40部にジメチル2,2‘−アゾビス15部を溶解させた混合液を投入した。その後、連続移動剤としてのメルカプトプロピオン酸エステル(NOMP)3部と共に、より高分子部分を削減するため、下記の「化学式1」からなる2,4−ジフェニル−4−メチル−1−ペンテン(MSD)3部を分散投入して、上記の乳化・分散機により5分間充分に攪拌(例えば、1800回転/分)して分散相を生成した。

【0042】

このようにして生成した分散相を先に生成した連続相に投入し、60℃にて上記の攪拌機により攪拌(例えば、3800回転/分)して、造粒を行った。造立後は、第1の実施例で使用した特殊な攪拌翼を持つ攪拌機により80℃で8時間低速攪拌(例えば、100回転/分)して重合を行い、更に硝酸にてスラリー内の燐酸カルシウムを溶解させた後、脱水してケーキを作成した。

【0043】

次に、上記のケーキを第1の実施例で使用した解砕機で適正な大きさの粒状になるまで解砕した後、乾燥、シリカ外添を行い、クリアトナーを生成した。本クリアトナーの分子量分布を第1の実施例と同様の測定条件で、第1の実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 8647

Mw 34469

Mz 62149

Mw/Mn 4.0

Mz/Mw 1.8

であった。

【0044】

また、本クリアトナーの粘弾性を第1の実施例と同様の測定条件で、第1の実施例で使用したレオメータで測定したところ、120℃時の粘度が983Pa・s、位相角が77.9°であった。

本クリアトナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、94.3という非常に良好な光沢が得られた。また、その印刷面にてY(イエロー)、M(マゼンタ)、C(シアン)のトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、黄色味は帯びておらず、ほぼ紙と同色であることが確認された。

【0045】

上記の実験から、第2の実施例では、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.8wt%使用することで、分子量分布の高分子部分を削減し、クリアトナー溶融時の粘度を下げ、かつ位相角を増加させ、印刷面の光沢度が高いクリアトナーを生成することが可能になった。すなわち分子量分布Mz/Mwを1.8、粘弾性特性の位相角を77.9とすることで、光沢度の高いクリアトナーを生成することが可能になった。

更に、蛍光増白剤である5−t−ブチルベンゾオキザゾリルをトナー重量比で0.2wt%使用することで、樹脂の黄色味を低減させて印刷面の光沢品位が高いクリアトナーを生成することが可能になった。

【実施例3】

【0046】

第3の実施例のクリアトナーについて説明する。この第3の実施例では、まず、純水3350部にリン酸ナトリウム110部を混合し、液温60℃にて充分に溶解させた後、純水440部に塩化カルシウム70部を溶解させた塩化カルシウム水溶液を投入し、液温を60℃に保ちながら30分間、第1の実施例で使用した攪拌機により高速攪拌(例えば、4300回転/分)して連続相を生成した。

【0047】

一方、スチレンモノマー510部、アクリル酸ブチル70部、パラフィンワックス(融点68℃)30部、上記「化学式2」からなる5−t−ブチルベンゾオキザゾリル3部を配合し、55℃に保ちながら50分間、第1の実施例で使用した乳化・分散機により充分に分散攪拌(例えば、1800回転/分)を行って、固形物を溶解させた。

「化学式2」からなる5−t−ブチルベンゾオキザゾリルは、第2の実施例で説明した蛍光増白剤である。

【0048】

分散攪拌終了後、スチレンモノマー40部にジメチル2,2‘−アゾビス15部を溶解させた混合液を投入した。その後、連続移動剤としてメルカプトプロピオン酸エステル(NOMP)3部と共に、より高分子部分を削減するため、下記の「化学式1」からなる2,4−ジフェニル−4−メチル−1−ペンテン(MSD)5部を分散投入して、上記の乳化・分散機により5分間充分に攪拌(例えば、1800回転/分)して分散相を生成した。

【0049】

このようにして生成した分散相を先に生成した連続相に投入し、60℃にて上記の攪拌機により攪拌(例えば、3800回転/分)して、造粒を行った。造立後は、第1の実施例で使用した特殊な攪拌翼を持つ攪拌機により80℃で8時間低速攪拌(例えば、100回転/分)して重合を行い、更に硝酸にてスラリー内の燐酸カルシウムを溶解させた後、脱水してケーキを作成した。

【0050】

次に、上記のケーキを第1の実施例で使用した解砕機で適正な大きさの粒状になるまで解砕した後、乾燥、シリカ外添を行い、クリアトナーを生成した。本クリアトナーの分子量分布を第1の実施例と同様の測定条件で、第1の実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 8194

Mw 36945

Mz 68318

Mw/Mn 4.5

Mz/Mw 1.8

であった。

【0051】

また、本クリアトナーの粘弾性を第1の実施例と同様の測定条件で、第1の実施例で使用したレオメータで測定したところ、120℃時の粘度が1570Pa・s、位相角が78.6°であった。

本トナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、91.7という非常に良好な光沢度が得られた。また、その印刷面にてY、M、Cのトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、弱い青味を帯びていることが確認された。

【0052】

上記の実験から、第3の実施例では、連鎖移動剤として2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.8wt%使用することで、分子量分布の高分子部分を削減してトナー溶融時の粘度を下げ、かつ位相角を増加させているので、印刷面の光沢度が高いクリアトナーを生成することが可能になった。また、蛍光増白剤としての5−t−ブチルベンゾオキザゾリルをトナー重量比で0.5wt%使用することで、樹脂の黄色味を低減させ、かつ弱い青味を帯びさせることで、印刷面の光沢品位が高いクリアトナーを生成することが可能になった。すなわち分子量分布Mz/Mwを1.8、粘弾性特性の位相角を78.6とすることで、光沢度の高いクリアトナーを生成することが可能になった。

【0053】

次に比較例について説明する。

「比較例1」

この比較例1では、連鎖移動剤(分子量調整剤)としてのメルカプトプロピオン酸エステル(NOMP)及び2,4−ジフェニル−4−メチル−1−ペンテン(MSD)を使用しなかった以外は、第1の実施例と同様にクリアトナーを生成した。

【0054】

生成したクリアトナーの分子量分布を上記各実施例と同様の測定条件で、上記各実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 10508

Mw 43874

Mz 89344

Mw/Mn 4.2

Mz/Mw 2.0

であった。

【0055】

また、本クリアトナーの粘弾性を上記各実施例と同様の測定条件で、上記各実施例で使用したレオメータで測定したところ、120℃時の粘度が3324Pa・s、位相角が59.8°であった。

本クリアトナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、66.8であって、光沢の向上は確認できなかった。また、その印刷面にてY、M、Cのトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、第1の実施例と同様に弱い黄色味を帯びていた。

【0056】

「比較例2」

この比較例2では、蛍光増白剤としての5−t−ブチルベンゾオキザゾリルをトナー重量に対して比で0.8wt%使用した以外は、第2の実施例と同様にクリアトナーを生成した。

【0057】

生成したクリアトナーの分子量分布を上記各実施例と同様の測定条件で、上記各実施例で使用した高速液体クロマトグラフで測定したところ、

Mn 6487

Mw 34302

Mz 63346

Mw/Mn 5.3

Mz/Mw 1.8

であった。

【0058】

また、本クリアトナーの粘弾性を上記各実施例と同様の測定条件で、上記各実施例で使用したレオメータで測定したところ、120℃時の粘度が1645Pa・s、位相角が79.5°であった。

【0059】

本トナーを使用して画像形成装置(プリンタ)により所定の印刷パターンを印刷し、その印刷表面のグロス値を測定したところ、81.9と良好な光沢が確認できたが、その印刷面にてY、M、Cのトナーが載っておらず、クリアトナーのみの個所の色見を確認したところ、強い青味を帯びてしまい、クリアトナーとして使用できないことが分かった。

下記表1に上述した各実施例と比較例によるクリアトナーの評価結果を示す。

【0060】

【表1】

【0061】

トナーの評価は、グロスメータの測定値(グロス測定値)が70未満を×、70以上で80未満を△、80以上で90未満を○、90以上を◎とした。クリアトナーの色味は、人間の視覚により判断した。その評価は、強い黄色味及び強い青みと判断したものは×、弱い黄色味は○、ほとんど色見を感じずに紙と同色に感じたもの及び弱い青みと判断したものは◎とした。

グロス及び色見の2点から印刷表面の光沢具合を総合的に判定した。その判定基準はグロス測定値と、色味の○×から低い方を総合判定結果とした。グロス測定値と色味が同じ結果であれば、その結果が総合判定結果である。

【0062】

表1に示したように、実施例1のクリアトナーは、グロス測定値87.3、色見は弱い黄色味で、総合判定結果は○つまりクリアトナーとして好適であるという結果が得られた。実施例2のトナーは、グロス測定値94.3、色見は白い紙と同色で、総合判定結果は◎つまりクリアトナーとしてより好適であるという結果が得られた。実施例3のトナーは、グロス測定値91.7、色見は弱い青味で、総合判定結果は◎つまり実施例2と同様にクリアトナーとしてより好適であるという結果が得られた。

【0063】

これらの結果から、本発明のクリアトナーは、連鎖移動剤である2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.5wt%から0.8wt%含有させるものとする。また、蛍光増白剤である5−t−ブチルベンゾオキザゾリルは、トナー重量比で0.2wt%から0.5wt%含有させものとする。これにより分子量分布Mz/Mwが2.0以下、粘弾性の位相角を65°以上とすることで、光沢度の高いクリアトナーを実現するものである。

【0064】

これに対して、比較例1のクリアトナーは、グロス測定値66.8、色見は弱い黄色味で、総合判定結果は×つまりクリアトナーとして不適であるという結果であった。また、比較例2のクリアトナーは、グロス測定値81.9、色見は強い青味で、総合判定結果は×であり、比較例1と同様にクリアトナーとして不適であるという結果であった。

【0065】

本発明における画像形成ユニット61Tは、現像剤収容体であるトナーカートリッジ120に各実施例におけるいずれかのクリアトナー(透明な現像剤)を収容したものとする。また、本発明におけるプリンタ60は、各実施例におけるいずれかのクリアトナーを収容したトナーカートリッジ120を有する画像形成ユニット61Tを装着したものとする。

このようなプリンタ60で印刷する場合、クリアトナーは高い光沢度が得られるので、このクリアトナーの像と共に媒体に転写し、定着装置80を1回通過させるだけで充分な光沢度を持つ画像を得ることができる。

【符号の説明】

【0066】

12 転写ユニット

16 無端ベルト

60 プリンタ

61T、61Bk、61Y、61M、61C 画像形成ユニット

64 給紙カセット

65 感光体ドラム

66 現像ローラ

67 帯電ローラ

68 クリーニングブレード

69 LEDヘッド

75 転写ローラ

80 定着器

100 現像部

106 供給ローラ

107 現像ブレード

120 トナーカートリッジ

121 容器

122 撹拌バー

123 シャッタ

124 排出口

125 トナー収納部

【特許請求の範囲】

【請求項1】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上としたことを特徴とする現像剤。

【請求項2】

2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.5wt%から0.8wt%含有させたことを特徴とする請求項1に記載の現像剤。

【請求項3】

5−t−ブチルベンゾオキザゾリルをトナー重量比で0.2wt%から0.5wt%含有させたことを特徴とする請求項1に記載の現像剤。

【請求項4】

分散相生成の際、分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とする工程を含むことを特徴とする現像剤の製造方法。

【請求項5】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とした現像剤を収容したことを特徴とする現像剤収容体。

【請求項6】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とした現像剤を収容した現像剤収容体を用いることを特徴とする画像形成ユニット。

【請求項7】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とした現像剤を収容した現像剤収容体を備えた画像形成ユニットを装着したことを特徴とする画像形成装置。

【請求項1】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上としたことを特徴とする現像剤。

【請求項2】

2,4−ジフェニル−4−メチル−1−ペンテンをトナー重量比で0.5wt%から0.8wt%含有させたことを特徴とする請求項1に記載の現像剤。

【請求項3】

5−t−ブチルベンゾオキザゾリルをトナー重量比で0.2wt%から0.5wt%含有させたことを特徴とする請求項1に記載の現像剤。

【請求項4】

分散相生成の際、分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とする工程を含むことを特徴とする現像剤の製造方法。

【請求項5】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とした現像剤を収容したことを特徴とする現像剤収容体。

【請求項6】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とした現像剤を収容した現像剤収容体を用いることを特徴とする画像形成ユニット。

【請求項7】

分子量分布Mz/Mwを2.0以下、粘弾性の位相角を65°以上とした現像剤を収容した現像剤収容体を備えた画像形成ユニットを装着したことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−105135(P2013−105135A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250530(P2011−250530)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(591044164)株式会社沖データ (2,444)

【Fターム(参考)】

[ Back to top ]