硝酸アンモニウム複塩を含む組成物の調製方法

硫酸硝酸アンモニウムを調製する方法であって、(a)約175℃未満の温度で硝酸アンモニウム、硫酸アンモニウムおよび水を含む溶融体を、前記混合物中の水分量が溶融体中の硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して約2重量%より多く存在するように提供し、そして、(b)前記混合物の少なくとも一部を100℃/分未満の冷却速度で冷却することにより前記溶融体から1:2ANS複塩を固化すること、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は2008年7月15日出願の米国仮特許出願第61/080,891号に基づく優先権を主張する。その出願の開示は参照により本明細書に組み込まれる。

本開示は、1種または複数種の硝酸アンモニウム複塩を含む組成物の製造方法に関する。

【背景技術】

【0002】

硝酸アンモニウム(硝酸アンモニウムを含む複塩を含む)は、硝酸イオン濃度が高いため、一般に農業分野において、特に肥料として重要な用途を有することが知られている。しかしながらまた、硝酸アンモニウムは従来一般に使用される形態の多くの場合には工業的に大量に取り扱うこと、および/または特に長期間大量に貯蔵すること(商業的倉庫内および貯蔵容器で起こる)が、比較的困難で潜在的に危険であることも知られている。さらに、硝酸アンモニウムは従来一般に使用される形態の多くの場合には比較的穏やかな条件で起爆する傾向があり、爆発物として時には悪用および誤用されてきたことも知られている。

【0003】

また、その起爆可能性から、そのような物質を製造する多くの工程は望ましくない起爆の危険にさらされやすい条件で使用される。さらにある種の従前からの工程は運転に比較的費用が掛かり、および/または非効率的である条件を使用する。

【0004】

例えば、一般に使用される1方法は硝酸アンモニウム、硫酸アンモニウムおよび水からなる溶融体の形成に基づく。その工程は米国特許第6,689,181号に開示され、その対象物は参照により本明細書に組み込まれる。米国特許第6,689,181号に開示される方法は、硫酸アンモニウム粒子、硝酸アンモニウム、および水からなる材料を、硫酸アンモニウムの硝酸アンモニウムに対するモル比が約0.9:1から約1.1:1になるように溶融体容器に入れることを含む。米国特許第6,689,181号の開示によれば、水は容器に入れた材料に対して2重量%より多くかつ約10重量%までの量を入れるべきである。充填物はその後硝酸アンモニウムを融解し少なくとも一部の硫酸アンモニウム粒子を約180℃から約210℃の温度で溶解させて加工する。溶融体はその後約180℃から約210℃の温度で反応させる。反応生成物はその後毎分100℃よりも速い冷却速度で固化される。

【0005】

米国特許第6,689,181号の不利な点は硝酸アンモニウムおよび硫酸アンモニウムの溶融体の形成に比較的高温(180℃から210℃)が指定されることであり、これらの温度では硝酸アンモニウムの分解温度に近づき始める。分解反応は溶融体中に窒素酸化物の生成を伴うため、生成固体は気孔率が高く軟質性である結果、比較的危険でない肥料を生産するには一般に不利である。さらに、そのような比較的高い加工温度では、硝酸塩の望ましくない分解により窒素酸化物の生成が起こる可能性がかなり増加する。このことは最終生成物中の窒素の損失を引き起こす。また、分解の確率が高いことは加工中の激しい反応、爆燃、および/または爆発の可能性が増大し、工員および近隣地域住民の健康、生命および/または財産へ危害を及ぼす恐れが増大する。

【0006】

米国特許第6,689,181号の別の不利な点は反応時間が比較的長く固化に急速な冷却速度を要することに関係する。比較的高い反応温度における比較的長い反応時間はまた分解の危険を増大し、長い反応時間と急速な冷却速度は加工の費用を増大させる。

【0007】

別の溶融体を基礎とする方法が欧州特許第1923376号に開示される。その方法は、硝酸硫酸アンモニウムを混合段階、造粒段階およびその後の乾燥段階からなる多段階反応システムで生産することを含む。欧州特許第1923376号における硝酸硫酸アンモニウムの懸濁液は硝酸アンモニウム溶融体、ドロマイトおよび硫酸アンモニウムを反応器へ供給する連続工程で調製されるとされている。反応システムにおけるドロマイトの添加は硝酸アンモニウムを安定化させ、反応媒体中での分解を防ぐとされている。

【0008】

欧州特許第1923376号の欠点は溶融体中の水の使用が重量で1%未満であることに関係する。この特徴は、その他の特徴と同様に、望ましい1:2硝酸硫酸アンモニウム(ANS)複塩の生成を導かない工程であることで不利である。

【発明の概要】

【0009】

本発明者らは硝酸アンモニウムおよび少なくとも第2の化合物、好ましくは硫酸アンモニウム、を含む硝酸アンモニウム組成物を形成するための方法において、前記第2の化合物は前記組成物の起爆感度を実質的に下げおよび/または別の面では前記組成物の特性を改善するような条件と量で存在することを特徴とする方法を提供する。

【0010】

本発明者らは硝酸硫酸アンモニウムを生産する方法を提供し、その方法は、(a)約175℃未満の温度で硝酸アンモニウム(AN)、硫酸アンモニウム(AS)および水を含む混合物を、前記混合物中の水分量がその後の固化の間硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して少なくとも約0.5重量%存在するように提供する工程、及び(b)前記混合物から1:2硝酸硫酸アンモニウム(ANS)複塩を少なくとも前記混合物の一部を冷却速度が100℃/分未満で冷却することにより生成する工程を含む。

【0011】

本発明者らはまた硝酸硫酸アンモニウムを製造する方法を提供し、その方法は、(a)容器中に硝酸アンモニウム、硫酸アンモニウムおよび水を硫酸アンモニウム:硝酸アンモニウムのモル比が約0.9:1から約1.1:1までであって、水分量が混合物生成のために容器に導入される硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して約2重量%から約24重量%であるように導入する工程、(b)前記混合物を175℃未満の温度で加熱する工程、及び(c)前記混合物から実質的に均質な1:2ANS複塩を少なくとも前記混合物の一部を約90℃/分未満の速度で冷却して結晶化させる工程を含む。

【図面の簡単な説明】

【0012】

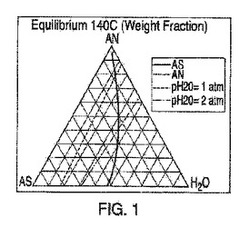

【図1】図1は、140℃における三元系の図である。

【図2】図2は、185℃における三元系の図である。

【図3】図3は、平衡状態にある1モルのANおよび1モルのAS混合物に対する温度の関数としての水の濃度のグラフである。

【図4】図4は、非平衡状態にある1モルのANおよび1モルのAS混合物に対する温度の関数としての水の濃度のグラフである。

【図5】図5は、ANおよびASの等モル混合物に対するpH2Oにおける水の濃度温度の関係のグラフである。

【図6】図6は、ANおよびASの等モル混合物に対する粒度と冷却速度の関係のグラフである。

【発明を実施するための形態】

【0013】

以下の記載は本発明者らの組成物および方法の特定の代表的実施例を参照することを意図したもので、添付の特許請求の範囲の記載を除いて、開示を規定したり制限したりすることを意図するものではない。

【0014】

本発明者らは先行技術の教示に反する手順により予期しない効果を得ることができることを見出した。より具体的には、有利なANS材料が180℃未満、特に約175℃未満の温度および/または反応温度を使用する工程から製造できることを見出した。本発明者らは、本発明者らの方法が、好ましくはX線回折分析による定量で約14重量%から約35重量%の硫酸アンモニウム((NH4)2SO4)、約60重量%から約85重量%の((NH4)2SO4)2(NH4NO3)複塩、および0重量%から約5重量%の((NH4)2SO4)3(NH4NO3)複塩と硝酸アンモニウム(NH4NO3)の組み合わせ合計を含む比較的非爆発性の硫酸硝酸アンモニウム複合材料の生産について、安全性、効能、および経済性が改善されることを見出した。前記複合材料は肥料として有用で、感湿性が低く、連邦規制基準の表題49「輸送」第172部、「危険物表」、2000年10月1日では危険物とはみなされず、危険物の輸送についての国連勧告、試験および基準の手引き、1995、「第34節、第5.1部門の酸化性物質に関する分類手順、試験、および基準」では酸化剤として分類されない。

【0015】

本発明者らはしたがって、(a)約175℃未満の温度で硝酸アンモニウム、硫酸アンモニウム、および水を含む混合物を用意し、このとき水の含有量は混合物中の硝酸アンモニウム、硫酸アンモニウム、および水の全重量に対して約2重量%より多く、(b)混合物中の硝酸アンモニウムおよび硫酸アンモニウムの少なくとも一部を反応させて1:2ANS複塩を形成し、(c)前記1:2ANS複塩を含む混合物の少なくとも一部を約100℃/分未満の速度で冷却して固体複合体を生成すること、を含む、硫酸硝酸アンモニウムの製造方法を提供する。形成される混合物中の硫酸アンモニウム:硝酸アンモニウムのモル比は約0.9:1から約1.1:1であるが、より広いモル比を採用してもよい。

【0016】

本発明者らの方法はまた、(a)容器に硝酸アンモニウム、硫酸アンモニウム、および水を入れ、このとき水の含有量は容器中で混合物を形成する硝酸アンモニウム、硫酸アンモニウム、および水の全重量に対して約2重量%より多く、(b)前記混合物を175℃未満の温度で加熱し、(c)好ましくは、約100℃/分未満の速度で前記混合物の少なくとも一部を冷却して前記混合物から少なくとも一部を結晶化させて実質的に均質な1:2ANS複塩を形成すること、を含む。

【0017】

本発明者らの方法は、混合物に入れる硝酸アンモニウムについては約0.5mmから約5mmのように比較的大きな粒度のものを使用する。そのような大きな粒度の硝酸アンモニウムを有効に使用できる能力は少なくとも部分的には本明細書に指定される低い反応温度の使用および/または前記混合物中の高い水分濃度による。

【0018】

本発明者らの方法は装填物中に比較的高い水分濃度を使用する。高い濃度の水分を有効に使用できる能力は、少なくとも部分的には本明細書に指定される低い反応温度の使用および/または比較的大きな硝酸アンモニウム粒度の使用による。

【0019】

比較的高濃度の水を使用するこれらの場合には、一種または複数種の水和物を生成する塩を反応混合物に、および/または固化工程中に、および/または乾燥中に添加してもよい。例えば、鉄塩やアルミニウム塩などの選択された塩は水和物生成能がある。このようにして、これらの金属塩は水除去剤として機能し、言い換えれば生成物中の遊離水の量を減らすことになる。

【0020】

第二の化合物は硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、水酸化硝酸ネオジム、これらおよびその他の2種以上の組み合わせからなる群から選択することができる。組成物中の少なくとも硝酸アンモニウムの実質的な部分は一種または二種以上の第二の化合物との複塩であってよい。特に、前記組成物は本明細書に記載のように本質的に硝酸アンモニウムと第二の化合物の一種または二種以上の複塩からなることができる。

【0021】

また、本発明者らは硝酸アンモニウムを含む組成物の起爆感度を下げる方法を提供し、その方法は、そのような組成物に実質的に前記組成物の起爆感度を下げるのに有効な一種または二種以上の添加化合物を含有させることによる。そのような添加化合物は好ましくは硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、水酸化硝酸ネオジム、およびこれらの2種以上の組み合わせから成る群から選ばれる。前記一種または二種以上の添加化合物は、硝酸アンモニウムと一種または二種以上の添加化合物との少なくとも一種の複塩を生成するのに有効な条件で前記組成物に組み込まれる。

【0022】

さらに、本発明者らは、硝酸アンモニウムと少なくとも一種の第二の化合物との組み合わせからなる組成物、好ましくは肥料を提供し、前記第二の化合物は硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、水酸化硝酸ネオジム、およびこれらの2種以上の組み合わせからなる群から選ばれる。硝酸アンモニウムと少なくとも一種の第二の化合物との組み合わせは、硝酸アンモニウムと少なくとも一種の第二の化合物との複塩を含むことができる。好ましい組成物は本質的に硝酸アンモニウムからなる組成物に比べて起爆感度が減少する。

【0023】

本明細書では、「硝酸アンモニウム組成物」という用語は、硝酸アンモニウムを他の化合物との複塩を含む任意の形態で含有する組成物を広くいう。

本明細書では、「複塩」という用語は、少なくとも二種の異なる陽イオンと一種の陰イオンからなるか、または少なくとも二種の異なる陰イオンと一種の陽イオンからなる塩をいう。これらの化合物は二種の前駆体化合物由来のイオンで構成されることができ、その結晶構造は前記前駆体化合物の結晶構造とは明確に異なる。複塩中の前駆体化合物のモル比は小さな整数比、例えば1:2であり、固溶体のように連続的に変わることはない。したがって、「硝酸アンモニウムの複塩」という用語は硝酸アンモニウムとその他の化合物の組み合わせであるが、構成成分のいずれとも結晶学的には異なる新しい化合物を形成する。

【0024】

本発明者らの方法は、比較的低濃度の硫酸アンモニウム単塩を有する組成物を、肥料およびその他の材料を含めて、提供することができる。本明細書では、「硝酸アンモニウム単塩」という用語は実質的にすべての陽イオンがアンモニウムであり、実質的にすべての陰イオンが硝酸である単塩をいう。前記方法は実質的に硝酸アンモニウム単塩を含まない組成物および材料を生成することができ、場合によっては、前記組成物はごく微量の硝酸アンモニウム単塩しか含まない。

【0025】

本発明者らが提供する組成物は好ましくは肥料などに使用されるような所望の農業特性を有し、硝酸アンモニウム単塩に比べて高い起爆抵抗を有する。本発明者らは式(I):

(CAT−ANI)・n(NH4NO3)・m(H2O) (I)

の一種または二種以上の複塩を含む肥料組成物を製造する方法を提供する。式中、CAT−ANIは硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、および水酸化硝酸ネオジムからなる群から選ばれる一対の陽イオン−陰イオンであり、nは約0.2から約3であり、mは約0から約10である。

【0026】

本発明者らが提供する方法は、約60重量%から約100重量%の生成物、約5重量%から約35重量%の硫酸アンモニウム、約60重量%から約90重量%の1:2ANS複塩、および0重量%から約5重量%の1:3ANS複塩、約5重量%から約35重量%の未反応AS、および0重量%から約5重量%の未反応ANを含む硝酸アンモニウム複合材料を生成する。好ましくは、本発明者らの方法によって生成される硝酸硫酸アンモニウム複合材料中の1:3ANS複塩と硝酸アンモニウムの総計は、0重量%から約3重量%である。より好ましくは、硝酸アンモニウムは0重量%から約1重量%である。

【0027】

前記方法によって生成される複合生成物は、好ましくは他の構成成分のマトリックス中に埋め込まれた小さい硫酸アンモニウムの結晶を含む。前記複合材料は遊離粒子の混合物と区別することができる。硫酸アンモニウム結晶の大部分は当初の硫酸アンモニウム粒子の大きさとほぼ同じであるが、寸法が約2μm未満の結晶として約5重量%の沈殿が生成される。前記硫酸アンモニウム結晶はマトリックス中に実質的に均質に分散される。1:2複塩において硫酸アンモニウム結晶が小さく均一に分散することで生成物の起爆危険性に対する安定性が強化される。

【0028】

生成物の約5重量%未満は、前記危険な硝酸アンモニウムまたは1:3複塩からなっていてもよい。

複合体を形成する硫酸アンモニウムと硝酸アンモニウムは純度が少なくとも約90重量%の肥料級材料であってよい。好ましくは、硫酸アンモニウムと硝酸アンモニウムは純度が少なくとも約95重量%である。より好ましくは硫酸アンモニウムと硝酸アンモニウムは純度が少なくとも約97重量%である。有機物質を硝酸アンモニウムと混合することは危険であるので、硫酸アンモニウムと硝酸アンモニウムがいずれも0.2重量%を超える有機不純物を含まないことが極めて望ましい。硫酸アンモニウムはハネウェル社から市販されている。

【0029】

溶融体を形成するのに使用する硝酸アンモニウムの粒度は一般に重要ではないが、好ましくは約95重量%の硝酸アンモニウム粒子がタイラー(Tyler)6番ふるい(目開き3.36mm)を通過する。

【0030】

硫酸アンモニウムの粒度が重要な場合がある。本発明者らは特定の操作理論に制約される意図はないが、試験結果からは、選択された条件での硝酸アンモニウムと硫酸アンモニウムは急速に反応し、1:3ANS複塩を経て1:2ANS複塩を生成すると考える。本発明者らはまた、先行技術から予測されることに反して、そのような反応は本発明者らの反応温度を下げた条件下でも比較的早く起きると考える。その結果、比較的大きなAS粒子が有効に使用できると本発明者らは考える。したがって、一定の状況では例えばタイラー48番ふるい(目開き0.30mm)を少なくとも約85重量%が通過できるような硫酸アンモニウム粒子が比較的小さな粒子であることが好ましいが、好ましい状況では混合物に入れる硫酸アンモニウムは85重量%未満がタイラー48番ふるい(目開き0.30mm)を通過でき、より好ましくは75重量%未満がタイラー48番ふるいを通過でき、さらに好ましくは65重量%未満がタイラー48番ふるいを通過できる。

【0031】

複合体は、硫酸アンモニウムと硝酸アンモニウムを約0.9:1から約1.1:1のモル比で、好ましくは比較的大量の水の存在下、低温域で反応させその後比較的ゆっくりと冷却して固化することによって、形成することができる。

【0032】

前記方法は連続的工程で実行することができる。

前記方法は、(a)硫酸アンモニウム粒子、硝酸アンモニウムおよび水を含む材料を反応装置へ充填する工程(硫酸アンモニウムの硝酸アンモニウムに対するモル比は約0.9:1から約1.1:1であり、水は充填材料の2重量%より多く、より好ましくは約2重量%から約24重量%、さらに好ましくは10重量%より多く約24重量%までである)、(b)硝酸アンモニウムを加熱して約175℃未満の温度、より好ましくは約170℃未満、約160℃未満、約150℃未満、または140℃またはさらに低温で少なくとも硫酸アンモニウムの一部を溶解する工程、(c)充填材料を約175℃未満、より好ましくは約170℃未満の温度で反応させる工程、および(d)生成物を毎分約100℃未満、好ましくは毎分約90℃未満、さらに好ましくは毎分約80℃未満の冷却速度で結晶化・固化させる工程、を含む、硝酸アンモニウム材料の形成を含むことができる。

【0033】

硫酸アンモニウム間の反応時間は、第二の塩、好ましくは硫酸アンモニウムが溶解するのに十分に長くすべきであり、粒度、硫酸アンモニウムの量、混合物の撹拌の程度、混合物中の水分量、および混合物の温度の関数であるかも知れない。反応温度も前記第二の塩の溶解に十分なだけ高いことが必要である。

【0034】

農業用途には生成物は自由流動性顆粒の形態が好ましい。従って前記方法の固化工程の段階は顆粒化塔内で行ってもよい。

水は反応混合物の必須構成成分である。本発明者らは、本明細書に記載の溶融体および反応温度が用いられる際に充填物の水分量が約2重量%より多いと、生成物中の1:2および1:3複塩の比率に急激な変化があるらしいことを見出した。水分量が充填物の約2重量%未満では、より危険な1:3複塩が所望の1:2複塩に優先して形成されやすく、そして、より多くの硝酸アンモニウムが未反応で残る。

【0035】

水をどのように反応混合物に充填するかは重要でない。水は液体で充填してもよく、あるいは硫酸アンモニウム、硝酸アンモニウム、または両方に吸収湿分として組み込まれていてもよい。本発明者らは少なくとも約2重量%の水を充填することが、固化の際に少なくとも約0.5重量%の最少量を存在させるのに有用なことを見出した。これは前記1:2複塩の生成を促進し、蒸発その他の水分損失の原因になる。

【0036】

特定の理論に束縛されないが、硫酸アンモニウムと硝酸アンモニウムの等モル混合物中の硫酸アンモニウムは、水の存在なしには硝酸アンモニウムに完全には溶けないと、本発明者らは考える。これは前記硫酸アンモニウムと前記硝酸アンモニウムの反応を制限し、剰余の硝酸アンモニウムを残しやすく、したがって1:3複塩の形成に有利である。充填物に水が添加されると硝酸アンモニウムへの硫酸アンモニウムの溶解度が増し、固化の間および/または後の硝酸アンモニウムと硫酸アンモニウムの完全反応および1:2複塩の生成に有利であると考えられる。本発明者らの発見を以下に詳述する。

【0037】

硝酸硫酸アンモニウム(ANS)の生成は理論的には硝酸アンモニウム、硫酸アンモニウム、および水のイオン性混合物を含む。この系はAS、AN、および複塩である(AN)2ASと(AN)3AS(それぞれを1:2および1:3と略記)の4固相を含むことができる。

【0038】

本発明者らは三元系を高温側に外挿し、図1および図2の相図を作成した。140℃では1:3複塩はもはや安定相ではなく、本発明者らの考えではASおよびANに比較して1:2複塩がちょうど不安定になり始める。185℃ではASだけが安定な固相である。したがって約175℃未満の温度は1:2ANS複塩を生成するのに特に有効である。1気圧の水の等圧線は、開口容器での処理の間に溶融体が保持できる最大水分濃度を示すので重要である。

【0039】

図1および図2の相図に基づくと、前記反応条件では非常にわずかな反応しか起こらず、ASは溶解して溶融体中で10重量%未満の濃度になる。多量の固相ASが冷却中に1:2複塩に転換されることがわかる。水が存在すると、塩が急冷の間に存在する温度を下げる。塩はASおよび塩混合物を冷却中に1:2複塩に転換するのに重要な役割を果たすことができる。

【0040】

ある限定的な場合は非常に遅い冷却であり、すべての相が平衡に保たれる傾向にある。そのような条件で、液相中のASは過剰に存在するAS(固相)と平衡にある。混合物が冷却されると、他の結晶相である、1:2塩(AN2AS)、1:3塩(AN3AS)またはAN(固相)のうちの最も安定した状態のものが形成される。図1および図2は、過剰なAS(固相)が存在する場合、1:2塩が優先的な塩であることを示す。

【0041】

上記のように、1つの変数は水の量である。図3は、遅冷却(平衡冷却(equilibrium cooling))についての固相の形成を示す。気相における0.25気圧、0.5気圧、または1気圧の水と平衡にある濃度で存在する水に相応する3つの分離した曲線がある。図3はまたそれぞれの場合について存在する液体の量を示す。前記混合物は0.5未満のAS:AN比を有する。したがって、ASはAS(固相)から溶解して混合物と結合して1:2塩を形成する。このように、液体の量とAS粒子の大きさの両方が試料の冷却速度を大きくするときに重要な場合がある。AS粒子が比較的小さいと、(表面積の増大を伴い)AS固相から結晶1:2塩への移動を促進する。液体の体積分率が比較的高いと、混合物に到達できるAS(固相)および1:2塩の表面が増大するので、固相から結晶1:2塩表面へのASの移動を促進する。図3は混合物中の水の濃度が高いことが有利であることを示す。水の濃度が高いと、結晶化が生じる温度域が増大し、比較的速い冷却速度を可能とする。

【0042】

冷却速度またはAS粒子の大きさを増加させると、混合物中のASの濃度勾配が増加する。混合物中のAS濃度が低くなりすぎると、他の相が優先される。相対的な順序では、混合物中のAS濃度が低下すると、最初は1:2塩、次に1:3塩、最後にAN(固相)が優先される。図4は、1:2塩および1:3塩が両方とも平衡にある混合物中のASの相対濃度(AS(固相)とおそらくは平衡であろう濃度に対して)を示す。

【0043】

混合物中のAS濃度がこの割合を超えて保たれると、冷却で1:2塩だけが実質的に形成される。図4は、1:3塩を形成することなく、比較的低温でさらなる不飽和AS(AS(固相)に対して)が存在できることを示す。したがって、結晶化が比較的低温でなされれば質量移動制限とそれに相応する1:3塩またはAN(固相)が減る。一方、図2は水の濃度の増加が2つの有利な効果をもたらすことを示す。すなわち、結晶化が生じる温度域が増大し、より急速な冷却に適応できること、および、結晶化がより低い温度まで延ばされることにより比較的低濃度のAS(AS(固相)での飽和に対して)に適応でき、所望の1:2塩の形成に対する質量移動の制限を緩和する。

【0044】

AS(固相)が存在する場合、1:2塩はすべての温度で1:3塩に優先されると考えられる。1:2塩は温度が下がるとますます優先される。比較的高温では1:3塩は1:2塩より優先されることが可能だが、175℃未満のような比較的低温では1:2塩が優先される。

【0045】

混合物の冷却は重要な工程であり、重要な変数である水分量(水分量の増大)、AS粒度(小径)、および冷却速度(遅い冷却速度)のうちの一つである。冷却速度が重要な温度域は含水量が増すと広がる。含水量を最大化するにはANとASが混合される温度を下げることが望ましい場合がある。混合は大気中に開口した容器内で行うことができ、最大含水量を1気圧における水蒸気圧と平衡する水分量に設定することになる。

【0046】

このように、当業者は硝酸アンモニウム複塩、好ましくは硝酸硫酸アンモニウム1:2複塩を約175℃未満の温度でAN、AS、および水を一緒に混合して生成することができる。この混合は多くの方法で達成することができる。例えば、水をAN顆粒に加えてから約175℃未満で加熱することができる。その後、ASはANと水の混合物に添加することができる。前記ASは予熱して素早く添加することができる。AN、水、およびASの前記混合物は、均質な複合材料が形成されるように撹拌機で約100rpmから約300rpmで連続的に撹拌することができる。混合時間は多種の材料が混合される速度によって、分または時間単位で測定することができる。製造効率的には比較的短い時間が好ましい。また急速な混合は1:2ANS塩の割合の増加に寄与する。これは1:2複塩が1:3複塩よりも増えることから有用で、またANとASの未反応量を減らすので好ましい。

【0047】

一実施例では、等モル量のANとASが一緒に混合される。添加水量は2重量%より多ければ変えることができる。約175℃未満の好適温度は添加水量で決めることができる。これは図5に示される。特に、ANとASの等モル混合物は一体化してよい。一体化混合物の温度は好ましくは、含水量の関数である1:2複塩の結晶化温度より高い。

【0048】

最も好ましくは、一体化混合物の温度は1:2複塩の結晶化温度より10℃から20℃だけ高温である。図5は、水が増えると工程を安全にする比較的低い温度でANが開始することができることを示す。AN、AS、および水の混合物はその後所望の粒度、典型的には約1mmから約3mmに顆粒化および/または粒状化処理によって形成することができる。米国特許第7,175,684号が、高粘性で、せん断による粘度低下特性があるASおよびANの混合物を顆粒化するのに使用できる工程を開示しており、参照により本明細書に組み込まれる。顆粒化粒子または再循環される比較的小径の生成物は粒状化工程用の種として使用することができる。粒状化または顆粒化された材料は約100℃未満の制御された速度で冷却され、所望の1:2複塩の生成を促進する。

【0049】

図6は粒度および初期含水量の関数としての最大結晶化速度を示す。実線は少量の前記複塩だけが形成された場合の最大初期速度、破線は90%の前記複塩が形成された場合の最大冷却速度を示す。実線は10%の範囲内で式1に適合する。

【0050】

冷却速度=WH2O1.6/930d2 (1)

破線は10%の範囲内で式2に適合する。

冷却速度=WH2O2/2400d2 (2)

式中、「冷却速度」は最大冷却速度を℃/分で表わし、WH2Oは仕込みにおける水の重量割合をAN基準(すなわち、(仕込みにおける水/仕込みにおけるAN)*100%)として示し、dはAS粒子の初期平均径をμmで表わす。異なる水分圧に相応する含水量は図5から読むことができる。式(1)および(2)は所望の水濃度およびAS粒度を基準に冷却速度を調整する一つの可能な決定手段を提供する。式(1)および(2)は操作条件を確立するための指針として使用することができる。当業者は式(1)および(2)が生産における変数を必ずしも反映せず、最適冷却速度はこれらから外れるかもしれないことを理解するであろう。

【0051】

使用する水の量に基づき、結晶化の間または後に生成物を乾燥することが望ましいかもしれない。必要に応じて、鉄およびアルミニウムの塩を初期スラリーに、または乾燥中に添加することができる。これらの塩は関係する温度域で融解する水和物を形成することで知られる(表1参照)。雰囲気温度の水和物の形成は水を固定し、強度および凝集に悪影響があるかもしれない遊離水を生成物が含む量を減らす。鉄および/またはアルミニウム塩の量は相応する水和物が残留する水の0%から約200%を消費するように設定される。

【0052】

表1

鉄およびアルミニウムの硫酸塩水和物および硝酸塩水和物の融点

FeNH4(SO4)2・12H2O、融点:40℃

Fe(NO3)3・9H2O、融点:47℃

Al(NO3)3・9H2O、融点:70℃

Al2(SO4)3・18H2O、融点:88℃

【実施例】

【0053】

本発明者らは上記の方法によって10個のANS試料を生成した。2重量%の水及び175℃未満で、等モル量のANおよびASを混合した。これら10個のアンモニウム複合体試料(試料ID:1〜10)はX線回折(XRD)装置で試験した。表2に示す結果から、本発明者らの複合材料の結晶学的特性が確認される。

【0054】

【表1−1】

【0055】

【表1−2】

【0056】

【表1−3】

【0057】

【表1−4】

【0058】

【表1−5】

【0059】

【表1−6】

【技術分野】

【0001】

本出願は2008年7月15日出願の米国仮特許出願第61/080,891号に基づく優先権を主張する。その出願の開示は参照により本明細書に組み込まれる。

本開示は、1種または複数種の硝酸アンモニウム複塩を含む組成物の製造方法に関する。

【背景技術】

【0002】

硝酸アンモニウム(硝酸アンモニウムを含む複塩を含む)は、硝酸イオン濃度が高いため、一般に農業分野において、特に肥料として重要な用途を有することが知られている。しかしながらまた、硝酸アンモニウムは従来一般に使用される形態の多くの場合には工業的に大量に取り扱うこと、および/または特に長期間大量に貯蔵すること(商業的倉庫内および貯蔵容器で起こる)が、比較的困難で潜在的に危険であることも知られている。さらに、硝酸アンモニウムは従来一般に使用される形態の多くの場合には比較的穏やかな条件で起爆する傾向があり、爆発物として時には悪用および誤用されてきたことも知られている。

【0003】

また、その起爆可能性から、そのような物質を製造する多くの工程は望ましくない起爆の危険にさらされやすい条件で使用される。さらにある種の従前からの工程は運転に比較的費用が掛かり、および/または非効率的である条件を使用する。

【0004】

例えば、一般に使用される1方法は硝酸アンモニウム、硫酸アンモニウムおよび水からなる溶融体の形成に基づく。その工程は米国特許第6,689,181号に開示され、その対象物は参照により本明細書に組み込まれる。米国特許第6,689,181号に開示される方法は、硫酸アンモニウム粒子、硝酸アンモニウム、および水からなる材料を、硫酸アンモニウムの硝酸アンモニウムに対するモル比が約0.9:1から約1.1:1になるように溶融体容器に入れることを含む。米国特許第6,689,181号の開示によれば、水は容器に入れた材料に対して2重量%より多くかつ約10重量%までの量を入れるべきである。充填物はその後硝酸アンモニウムを融解し少なくとも一部の硫酸アンモニウム粒子を約180℃から約210℃の温度で溶解させて加工する。溶融体はその後約180℃から約210℃の温度で反応させる。反応生成物はその後毎分100℃よりも速い冷却速度で固化される。

【0005】

米国特許第6,689,181号の不利な点は硝酸アンモニウムおよび硫酸アンモニウムの溶融体の形成に比較的高温(180℃から210℃)が指定されることであり、これらの温度では硝酸アンモニウムの分解温度に近づき始める。分解反応は溶融体中に窒素酸化物の生成を伴うため、生成固体は気孔率が高く軟質性である結果、比較的危険でない肥料を生産するには一般に不利である。さらに、そのような比較的高い加工温度では、硝酸塩の望ましくない分解により窒素酸化物の生成が起こる可能性がかなり増加する。このことは最終生成物中の窒素の損失を引き起こす。また、分解の確率が高いことは加工中の激しい反応、爆燃、および/または爆発の可能性が増大し、工員および近隣地域住民の健康、生命および/または財産へ危害を及ぼす恐れが増大する。

【0006】

米国特許第6,689,181号の別の不利な点は反応時間が比較的長く固化に急速な冷却速度を要することに関係する。比較的高い反応温度における比較的長い反応時間はまた分解の危険を増大し、長い反応時間と急速な冷却速度は加工の費用を増大させる。

【0007】

別の溶融体を基礎とする方法が欧州特許第1923376号に開示される。その方法は、硝酸硫酸アンモニウムを混合段階、造粒段階およびその後の乾燥段階からなる多段階反応システムで生産することを含む。欧州特許第1923376号における硝酸硫酸アンモニウムの懸濁液は硝酸アンモニウム溶融体、ドロマイトおよび硫酸アンモニウムを反応器へ供給する連続工程で調製されるとされている。反応システムにおけるドロマイトの添加は硝酸アンモニウムを安定化させ、反応媒体中での分解を防ぐとされている。

【0008】

欧州特許第1923376号の欠点は溶融体中の水の使用が重量で1%未満であることに関係する。この特徴は、その他の特徴と同様に、望ましい1:2硝酸硫酸アンモニウム(ANS)複塩の生成を導かない工程であることで不利である。

【発明の概要】

【0009】

本発明者らは硝酸アンモニウムおよび少なくとも第2の化合物、好ましくは硫酸アンモニウム、を含む硝酸アンモニウム組成物を形成するための方法において、前記第2の化合物は前記組成物の起爆感度を実質的に下げおよび/または別の面では前記組成物の特性を改善するような条件と量で存在することを特徴とする方法を提供する。

【0010】

本発明者らは硝酸硫酸アンモニウムを生産する方法を提供し、その方法は、(a)約175℃未満の温度で硝酸アンモニウム(AN)、硫酸アンモニウム(AS)および水を含む混合物を、前記混合物中の水分量がその後の固化の間硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して少なくとも約0.5重量%存在するように提供する工程、及び(b)前記混合物から1:2硝酸硫酸アンモニウム(ANS)複塩を少なくとも前記混合物の一部を冷却速度が100℃/分未満で冷却することにより生成する工程を含む。

【0011】

本発明者らはまた硝酸硫酸アンモニウムを製造する方法を提供し、その方法は、(a)容器中に硝酸アンモニウム、硫酸アンモニウムおよび水を硫酸アンモニウム:硝酸アンモニウムのモル比が約0.9:1から約1.1:1までであって、水分量が混合物生成のために容器に導入される硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して約2重量%から約24重量%であるように導入する工程、(b)前記混合物を175℃未満の温度で加熱する工程、及び(c)前記混合物から実質的に均質な1:2ANS複塩を少なくとも前記混合物の一部を約90℃/分未満の速度で冷却して結晶化させる工程を含む。

【図面の簡単な説明】

【0012】

【図1】図1は、140℃における三元系の図である。

【図2】図2は、185℃における三元系の図である。

【図3】図3は、平衡状態にある1モルのANおよび1モルのAS混合物に対する温度の関数としての水の濃度のグラフである。

【図4】図4は、非平衡状態にある1モルのANおよび1モルのAS混合物に対する温度の関数としての水の濃度のグラフである。

【図5】図5は、ANおよびASの等モル混合物に対するpH2Oにおける水の濃度温度の関係のグラフである。

【図6】図6は、ANおよびASの等モル混合物に対する粒度と冷却速度の関係のグラフである。

【発明を実施するための形態】

【0013】

以下の記載は本発明者らの組成物および方法の特定の代表的実施例を参照することを意図したもので、添付の特許請求の範囲の記載を除いて、開示を規定したり制限したりすることを意図するものではない。

【0014】

本発明者らは先行技術の教示に反する手順により予期しない効果を得ることができることを見出した。より具体的には、有利なANS材料が180℃未満、特に約175℃未満の温度および/または反応温度を使用する工程から製造できることを見出した。本発明者らは、本発明者らの方法が、好ましくはX線回折分析による定量で約14重量%から約35重量%の硫酸アンモニウム((NH4)2SO4)、約60重量%から約85重量%の((NH4)2SO4)2(NH4NO3)複塩、および0重量%から約5重量%の((NH4)2SO4)3(NH4NO3)複塩と硝酸アンモニウム(NH4NO3)の組み合わせ合計を含む比較的非爆発性の硫酸硝酸アンモニウム複合材料の生産について、安全性、効能、および経済性が改善されることを見出した。前記複合材料は肥料として有用で、感湿性が低く、連邦規制基準の表題49「輸送」第172部、「危険物表」、2000年10月1日では危険物とはみなされず、危険物の輸送についての国連勧告、試験および基準の手引き、1995、「第34節、第5.1部門の酸化性物質に関する分類手順、試験、および基準」では酸化剤として分類されない。

【0015】

本発明者らはしたがって、(a)約175℃未満の温度で硝酸アンモニウム、硫酸アンモニウム、および水を含む混合物を用意し、このとき水の含有量は混合物中の硝酸アンモニウム、硫酸アンモニウム、および水の全重量に対して約2重量%より多く、(b)混合物中の硝酸アンモニウムおよび硫酸アンモニウムの少なくとも一部を反応させて1:2ANS複塩を形成し、(c)前記1:2ANS複塩を含む混合物の少なくとも一部を約100℃/分未満の速度で冷却して固体複合体を生成すること、を含む、硫酸硝酸アンモニウムの製造方法を提供する。形成される混合物中の硫酸アンモニウム:硝酸アンモニウムのモル比は約0.9:1から約1.1:1であるが、より広いモル比を採用してもよい。

【0016】

本発明者らの方法はまた、(a)容器に硝酸アンモニウム、硫酸アンモニウム、および水を入れ、このとき水の含有量は容器中で混合物を形成する硝酸アンモニウム、硫酸アンモニウム、および水の全重量に対して約2重量%より多く、(b)前記混合物を175℃未満の温度で加熱し、(c)好ましくは、約100℃/分未満の速度で前記混合物の少なくとも一部を冷却して前記混合物から少なくとも一部を結晶化させて実質的に均質な1:2ANS複塩を形成すること、を含む。

【0017】

本発明者らの方法は、混合物に入れる硝酸アンモニウムについては約0.5mmから約5mmのように比較的大きな粒度のものを使用する。そのような大きな粒度の硝酸アンモニウムを有効に使用できる能力は少なくとも部分的には本明細書に指定される低い反応温度の使用および/または前記混合物中の高い水分濃度による。

【0018】

本発明者らの方法は装填物中に比較的高い水分濃度を使用する。高い濃度の水分を有効に使用できる能力は、少なくとも部分的には本明細書に指定される低い反応温度の使用および/または比較的大きな硝酸アンモニウム粒度の使用による。

【0019】

比較的高濃度の水を使用するこれらの場合には、一種または複数種の水和物を生成する塩を反応混合物に、および/または固化工程中に、および/または乾燥中に添加してもよい。例えば、鉄塩やアルミニウム塩などの選択された塩は水和物生成能がある。このようにして、これらの金属塩は水除去剤として機能し、言い換えれば生成物中の遊離水の量を減らすことになる。

【0020】

第二の化合物は硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、水酸化硝酸ネオジム、これらおよびその他の2種以上の組み合わせからなる群から選択することができる。組成物中の少なくとも硝酸アンモニウムの実質的な部分は一種または二種以上の第二の化合物との複塩であってよい。特に、前記組成物は本明細書に記載のように本質的に硝酸アンモニウムと第二の化合物の一種または二種以上の複塩からなることができる。

【0021】

また、本発明者らは硝酸アンモニウムを含む組成物の起爆感度を下げる方法を提供し、その方法は、そのような組成物に実質的に前記組成物の起爆感度を下げるのに有効な一種または二種以上の添加化合物を含有させることによる。そのような添加化合物は好ましくは硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、水酸化硝酸ネオジム、およびこれらの2種以上の組み合わせから成る群から選ばれる。前記一種または二種以上の添加化合物は、硝酸アンモニウムと一種または二種以上の添加化合物との少なくとも一種の複塩を生成するのに有効な条件で前記組成物に組み込まれる。

【0022】

さらに、本発明者らは、硝酸アンモニウムと少なくとも一種の第二の化合物との組み合わせからなる組成物、好ましくは肥料を提供し、前記第二の化合物は硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、水酸化硝酸ネオジム、およびこれらの2種以上の組み合わせからなる群から選ばれる。硝酸アンモニウムと少なくとも一種の第二の化合物との組み合わせは、硝酸アンモニウムと少なくとも一種の第二の化合物との複塩を含むことができる。好ましい組成物は本質的に硝酸アンモニウムからなる組成物に比べて起爆感度が減少する。

【0023】

本明細書では、「硝酸アンモニウム組成物」という用語は、硝酸アンモニウムを他の化合物との複塩を含む任意の形態で含有する組成物を広くいう。

本明細書では、「複塩」という用語は、少なくとも二種の異なる陽イオンと一種の陰イオンからなるか、または少なくとも二種の異なる陰イオンと一種の陽イオンからなる塩をいう。これらの化合物は二種の前駆体化合物由来のイオンで構成されることができ、その結晶構造は前記前駆体化合物の結晶構造とは明確に異なる。複塩中の前駆体化合物のモル比は小さな整数比、例えば1:2であり、固溶体のように連続的に変わることはない。したがって、「硝酸アンモニウムの複塩」という用語は硝酸アンモニウムとその他の化合物の組み合わせであるが、構成成分のいずれとも結晶学的には異なる新しい化合物を形成する。

【0024】

本発明者らの方法は、比較的低濃度の硫酸アンモニウム単塩を有する組成物を、肥料およびその他の材料を含めて、提供することができる。本明細書では、「硝酸アンモニウム単塩」という用語は実質的にすべての陽イオンがアンモニウムであり、実質的にすべての陰イオンが硝酸である単塩をいう。前記方法は実質的に硝酸アンモニウム単塩を含まない組成物および材料を生成することができ、場合によっては、前記組成物はごく微量の硝酸アンモニウム単塩しか含まない。

【0025】

本発明者らが提供する組成物は好ましくは肥料などに使用されるような所望の農業特性を有し、硝酸アンモニウム単塩に比べて高い起爆抵抗を有する。本発明者らは式(I):

(CAT−ANI)・n(NH4NO3)・m(H2O) (I)

の一種または二種以上の複塩を含む肥料組成物を製造する方法を提供する。式中、CAT−ANIは硫酸アンモニウム、リン酸アンモニウム、硝酸カルシウム、硝酸カリウム、硝酸マグネシウム、モリブデン酸アンモニウム、ヘキサフルオロケイ酸アンモニウム、および水酸化硝酸ネオジムからなる群から選ばれる一対の陽イオン−陰イオンであり、nは約0.2から約3であり、mは約0から約10である。

【0026】

本発明者らが提供する方法は、約60重量%から約100重量%の生成物、約5重量%から約35重量%の硫酸アンモニウム、約60重量%から約90重量%の1:2ANS複塩、および0重量%から約5重量%の1:3ANS複塩、約5重量%から約35重量%の未反応AS、および0重量%から約5重量%の未反応ANを含む硝酸アンモニウム複合材料を生成する。好ましくは、本発明者らの方法によって生成される硝酸硫酸アンモニウム複合材料中の1:3ANS複塩と硝酸アンモニウムの総計は、0重量%から約3重量%である。より好ましくは、硝酸アンモニウムは0重量%から約1重量%である。

【0027】

前記方法によって生成される複合生成物は、好ましくは他の構成成分のマトリックス中に埋め込まれた小さい硫酸アンモニウムの結晶を含む。前記複合材料は遊離粒子の混合物と区別することができる。硫酸アンモニウム結晶の大部分は当初の硫酸アンモニウム粒子の大きさとほぼ同じであるが、寸法が約2μm未満の結晶として約5重量%の沈殿が生成される。前記硫酸アンモニウム結晶はマトリックス中に実質的に均質に分散される。1:2複塩において硫酸アンモニウム結晶が小さく均一に分散することで生成物の起爆危険性に対する安定性が強化される。

【0028】

生成物の約5重量%未満は、前記危険な硝酸アンモニウムまたは1:3複塩からなっていてもよい。

複合体を形成する硫酸アンモニウムと硝酸アンモニウムは純度が少なくとも約90重量%の肥料級材料であってよい。好ましくは、硫酸アンモニウムと硝酸アンモニウムは純度が少なくとも約95重量%である。より好ましくは硫酸アンモニウムと硝酸アンモニウムは純度が少なくとも約97重量%である。有機物質を硝酸アンモニウムと混合することは危険であるので、硫酸アンモニウムと硝酸アンモニウムがいずれも0.2重量%を超える有機不純物を含まないことが極めて望ましい。硫酸アンモニウムはハネウェル社から市販されている。

【0029】

溶融体を形成するのに使用する硝酸アンモニウムの粒度は一般に重要ではないが、好ましくは約95重量%の硝酸アンモニウム粒子がタイラー(Tyler)6番ふるい(目開き3.36mm)を通過する。

【0030】

硫酸アンモニウムの粒度が重要な場合がある。本発明者らは特定の操作理論に制約される意図はないが、試験結果からは、選択された条件での硝酸アンモニウムと硫酸アンモニウムは急速に反応し、1:3ANS複塩を経て1:2ANS複塩を生成すると考える。本発明者らはまた、先行技術から予測されることに反して、そのような反応は本発明者らの反応温度を下げた条件下でも比較的早く起きると考える。その結果、比較的大きなAS粒子が有効に使用できると本発明者らは考える。したがって、一定の状況では例えばタイラー48番ふるい(目開き0.30mm)を少なくとも約85重量%が通過できるような硫酸アンモニウム粒子が比較的小さな粒子であることが好ましいが、好ましい状況では混合物に入れる硫酸アンモニウムは85重量%未満がタイラー48番ふるい(目開き0.30mm)を通過でき、より好ましくは75重量%未満がタイラー48番ふるいを通過でき、さらに好ましくは65重量%未満がタイラー48番ふるいを通過できる。

【0031】

複合体は、硫酸アンモニウムと硝酸アンモニウムを約0.9:1から約1.1:1のモル比で、好ましくは比較的大量の水の存在下、低温域で反応させその後比較的ゆっくりと冷却して固化することによって、形成することができる。

【0032】

前記方法は連続的工程で実行することができる。

前記方法は、(a)硫酸アンモニウム粒子、硝酸アンモニウムおよび水を含む材料を反応装置へ充填する工程(硫酸アンモニウムの硝酸アンモニウムに対するモル比は約0.9:1から約1.1:1であり、水は充填材料の2重量%より多く、より好ましくは約2重量%から約24重量%、さらに好ましくは10重量%より多く約24重量%までである)、(b)硝酸アンモニウムを加熱して約175℃未満の温度、より好ましくは約170℃未満、約160℃未満、約150℃未満、または140℃またはさらに低温で少なくとも硫酸アンモニウムの一部を溶解する工程、(c)充填材料を約175℃未満、より好ましくは約170℃未満の温度で反応させる工程、および(d)生成物を毎分約100℃未満、好ましくは毎分約90℃未満、さらに好ましくは毎分約80℃未満の冷却速度で結晶化・固化させる工程、を含む、硝酸アンモニウム材料の形成を含むことができる。

【0033】

硫酸アンモニウム間の反応時間は、第二の塩、好ましくは硫酸アンモニウムが溶解するのに十分に長くすべきであり、粒度、硫酸アンモニウムの量、混合物の撹拌の程度、混合物中の水分量、および混合物の温度の関数であるかも知れない。反応温度も前記第二の塩の溶解に十分なだけ高いことが必要である。

【0034】

農業用途には生成物は自由流動性顆粒の形態が好ましい。従って前記方法の固化工程の段階は顆粒化塔内で行ってもよい。

水は反応混合物の必須構成成分である。本発明者らは、本明細書に記載の溶融体および反応温度が用いられる際に充填物の水分量が約2重量%より多いと、生成物中の1:2および1:3複塩の比率に急激な変化があるらしいことを見出した。水分量が充填物の約2重量%未満では、より危険な1:3複塩が所望の1:2複塩に優先して形成されやすく、そして、より多くの硝酸アンモニウムが未反応で残る。

【0035】

水をどのように反応混合物に充填するかは重要でない。水は液体で充填してもよく、あるいは硫酸アンモニウム、硝酸アンモニウム、または両方に吸収湿分として組み込まれていてもよい。本発明者らは少なくとも約2重量%の水を充填することが、固化の際に少なくとも約0.5重量%の最少量を存在させるのに有用なことを見出した。これは前記1:2複塩の生成を促進し、蒸発その他の水分損失の原因になる。

【0036】

特定の理論に束縛されないが、硫酸アンモニウムと硝酸アンモニウムの等モル混合物中の硫酸アンモニウムは、水の存在なしには硝酸アンモニウムに完全には溶けないと、本発明者らは考える。これは前記硫酸アンモニウムと前記硝酸アンモニウムの反応を制限し、剰余の硝酸アンモニウムを残しやすく、したがって1:3複塩の形成に有利である。充填物に水が添加されると硝酸アンモニウムへの硫酸アンモニウムの溶解度が増し、固化の間および/または後の硝酸アンモニウムと硫酸アンモニウムの完全反応および1:2複塩の生成に有利であると考えられる。本発明者らの発見を以下に詳述する。

【0037】

硝酸硫酸アンモニウム(ANS)の生成は理論的には硝酸アンモニウム、硫酸アンモニウム、および水のイオン性混合物を含む。この系はAS、AN、および複塩である(AN)2ASと(AN)3AS(それぞれを1:2および1:3と略記)の4固相を含むことができる。

【0038】

本発明者らは三元系を高温側に外挿し、図1および図2の相図を作成した。140℃では1:3複塩はもはや安定相ではなく、本発明者らの考えではASおよびANに比較して1:2複塩がちょうど不安定になり始める。185℃ではASだけが安定な固相である。したがって約175℃未満の温度は1:2ANS複塩を生成するのに特に有効である。1気圧の水の等圧線は、開口容器での処理の間に溶融体が保持できる最大水分濃度を示すので重要である。

【0039】

図1および図2の相図に基づくと、前記反応条件では非常にわずかな反応しか起こらず、ASは溶解して溶融体中で10重量%未満の濃度になる。多量の固相ASが冷却中に1:2複塩に転換されることがわかる。水が存在すると、塩が急冷の間に存在する温度を下げる。塩はASおよび塩混合物を冷却中に1:2複塩に転換するのに重要な役割を果たすことができる。

【0040】

ある限定的な場合は非常に遅い冷却であり、すべての相が平衡に保たれる傾向にある。そのような条件で、液相中のASは過剰に存在するAS(固相)と平衡にある。混合物が冷却されると、他の結晶相である、1:2塩(AN2AS)、1:3塩(AN3AS)またはAN(固相)のうちの最も安定した状態のものが形成される。図1および図2は、過剰なAS(固相)が存在する場合、1:2塩が優先的な塩であることを示す。

【0041】

上記のように、1つの変数は水の量である。図3は、遅冷却(平衡冷却(equilibrium cooling))についての固相の形成を示す。気相における0.25気圧、0.5気圧、または1気圧の水と平衡にある濃度で存在する水に相応する3つの分離した曲線がある。図3はまたそれぞれの場合について存在する液体の量を示す。前記混合物は0.5未満のAS:AN比を有する。したがって、ASはAS(固相)から溶解して混合物と結合して1:2塩を形成する。このように、液体の量とAS粒子の大きさの両方が試料の冷却速度を大きくするときに重要な場合がある。AS粒子が比較的小さいと、(表面積の増大を伴い)AS固相から結晶1:2塩への移動を促進する。液体の体積分率が比較的高いと、混合物に到達できるAS(固相)および1:2塩の表面が増大するので、固相から結晶1:2塩表面へのASの移動を促進する。図3は混合物中の水の濃度が高いことが有利であることを示す。水の濃度が高いと、結晶化が生じる温度域が増大し、比較的速い冷却速度を可能とする。

【0042】

冷却速度またはAS粒子の大きさを増加させると、混合物中のASの濃度勾配が増加する。混合物中のAS濃度が低くなりすぎると、他の相が優先される。相対的な順序では、混合物中のAS濃度が低下すると、最初は1:2塩、次に1:3塩、最後にAN(固相)が優先される。図4は、1:2塩および1:3塩が両方とも平衡にある混合物中のASの相対濃度(AS(固相)とおそらくは平衡であろう濃度に対して)を示す。

【0043】

混合物中のAS濃度がこの割合を超えて保たれると、冷却で1:2塩だけが実質的に形成される。図4は、1:3塩を形成することなく、比較的低温でさらなる不飽和AS(AS(固相)に対して)が存在できることを示す。したがって、結晶化が比較的低温でなされれば質量移動制限とそれに相応する1:3塩またはAN(固相)が減る。一方、図2は水の濃度の増加が2つの有利な効果をもたらすことを示す。すなわち、結晶化が生じる温度域が増大し、より急速な冷却に適応できること、および、結晶化がより低い温度まで延ばされることにより比較的低濃度のAS(AS(固相)での飽和に対して)に適応でき、所望の1:2塩の形成に対する質量移動の制限を緩和する。

【0044】

AS(固相)が存在する場合、1:2塩はすべての温度で1:3塩に優先されると考えられる。1:2塩は温度が下がるとますます優先される。比較的高温では1:3塩は1:2塩より優先されることが可能だが、175℃未満のような比較的低温では1:2塩が優先される。

【0045】

混合物の冷却は重要な工程であり、重要な変数である水分量(水分量の増大)、AS粒度(小径)、および冷却速度(遅い冷却速度)のうちの一つである。冷却速度が重要な温度域は含水量が増すと広がる。含水量を最大化するにはANとASが混合される温度を下げることが望ましい場合がある。混合は大気中に開口した容器内で行うことができ、最大含水量を1気圧における水蒸気圧と平衡する水分量に設定することになる。

【0046】

このように、当業者は硝酸アンモニウム複塩、好ましくは硝酸硫酸アンモニウム1:2複塩を約175℃未満の温度でAN、AS、および水を一緒に混合して生成することができる。この混合は多くの方法で達成することができる。例えば、水をAN顆粒に加えてから約175℃未満で加熱することができる。その後、ASはANと水の混合物に添加することができる。前記ASは予熱して素早く添加することができる。AN、水、およびASの前記混合物は、均質な複合材料が形成されるように撹拌機で約100rpmから約300rpmで連続的に撹拌することができる。混合時間は多種の材料が混合される速度によって、分または時間単位で測定することができる。製造効率的には比較的短い時間が好ましい。また急速な混合は1:2ANS塩の割合の増加に寄与する。これは1:2複塩が1:3複塩よりも増えることから有用で、またANとASの未反応量を減らすので好ましい。

【0047】

一実施例では、等モル量のANとASが一緒に混合される。添加水量は2重量%より多ければ変えることができる。約175℃未満の好適温度は添加水量で決めることができる。これは図5に示される。特に、ANとASの等モル混合物は一体化してよい。一体化混合物の温度は好ましくは、含水量の関数である1:2複塩の結晶化温度より高い。

【0048】

最も好ましくは、一体化混合物の温度は1:2複塩の結晶化温度より10℃から20℃だけ高温である。図5は、水が増えると工程を安全にする比較的低い温度でANが開始することができることを示す。AN、AS、および水の混合物はその後所望の粒度、典型的には約1mmから約3mmに顆粒化および/または粒状化処理によって形成することができる。米国特許第7,175,684号が、高粘性で、せん断による粘度低下特性があるASおよびANの混合物を顆粒化するのに使用できる工程を開示しており、参照により本明細書に組み込まれる。顆粒化粒子または再循環される比較的小径の生成物は粒状化工程用の種として使用することができる。粒状化または顆粒化された材料は約100℃未満の制御された速度で冷却され、所望の1:2複塩の生成を促進する。

【0049】

図6は粒度および初期含水量の関数としての最大結晶化速度を示す。実線は少量の前記複塩だけが形成された場合の最大初期速度、破線は90%の前記複塩が形成された場合の最大冷却速度を示す。実線は10%の範囲内で式1に適合する。

【0050】

冷却速度=WH2O1.6/930d2 (1)

破線は10%の範囲内で式2に適合する。

冷却速度=WH2O2/2400d2 (2)

式中、「冷却速度」は最大冷却速度を℃/分で表わし、WH2Oは仕込みにおける水の重量割合をAN基準(すなわち、(仕込みにおける水/仕込みにおけるAN)*100%)として示し、dはAS粒子の初期平均径をμmで表わす。異なる水分圧に相応する含水量は図5から読むことができる。式(1)および(2)は所望の水濃度およびAS粒度を基準に冷却速度を調整する一つの可能な決定手段を提供する。式(1)および(2)は操作条件を確立するための指針として使用することができる。当業者は式(1)および(2)が生産における変数を必ずしも反映せず、最適冷却速度はこれらから外れるかもしれないことを理解するであろう。

【0051】

使用する水の量に基づき、結晶化の間または後に生成物を乾燥することが望ましいかもしれない。必要に応じて、鉄およびアルミニウムの塩を初期スラリーに、または乾燥中に添加することができる。これらの塩は関係する温度域で融解する水和物を形成することで知られる(表1参照)。雰囲気温度の水和物の形成は水を固定し、強度および凝集に悪影響があるかもしれない遊離水を生成物が含む量を減らす。鉄および/またはアルミニウム塩の量は相応する水和物が残留する水の0%から約200%を消費するように設定される。

【0052】

表1

鉄およびアルミニウムの硫酸塩水和物および硝酸塩水和物の融点

FeNH4(SO4)2・12H2O、融点:40℃

Fe(NO3)3・9H2O、融点:47℃

Al(NO3)3・9H2O、融点:70℃

Al2(SO4)3・18H2O、融点:88℃

【実施例】

【0053】

本発明者らは上記の方法によって10個のANS試料を生成した。2重量%の水及び175℃未満で、等モル量のANおよびASを混合した。これら10個のアンモニウム複合体試料(試料ID:1〜10)はX線回折(XRD)装置で試験した。表2に示す結果から、本発明者らの複合材料の結晶学的特性が確認される。

【0054】

【表1−1】

【0055】

【表1−2】

【0056】

【表1−3】

【0057】

【表1−4】

【0058】

【表1−5】

【0059】

【表1−6】

【特許請求の範囲】

【請求項1】

(a)約175℃未満の温度で、硝酸アンモニウム、硫酸アンモニウムおよび水を含む混合物を、前記混合物中の水分量が、その後の固化の間、硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して少なくとも約0.5重量%存在するように提供する工程、および

(b)前記混合物の少なくとも一部を冷却速度が100℃/分未満で冷却することにより、前記混合物からANS複塩を生成する工程、

を含む、硫酸硝酸アンモニウムを調製する方法。

【請求項2】

前記混合物および/または前記混合物の構成成分が加熱される、請求項1に記載の方法。

【請求項3】

硫酸アンモニウム:硝酸アンモニウムのモル比が約0.9:1から約1.1:1である、請求項1に記載の方法。

【請求項4】

前記硫酸硝酸アンモニウムが生成物の約60重量%から約100重量%を構成する、請求項1に記載の方法。

【請求項5】

前記ANS複塩が約60重量%から約90重量%の1:2ANS、および0重量%から約5重量%の1:3ANSを含む、請求項4に記載の方法。

【請求項6】

工程(b)の生成物がさらに約5重量%から約35重量%の未反応AS、および0重量%から約5重量%の未反応ANを含む、請求項4に記載の方法。

【請求項7】

工程(b)の生成物が約1重量%未満のANを含む、請求項6に記載の方法。

【請求項8】

前記ANS複塩が、マトリックス中に埋め込まれたAS結晶の複合体を含む、請求項6に記載の方法。

【請求項9】

前記混合物へ充填する水の量は、溶融体中の硝酸アンモニウム、硫酸アンモニウム、および水の総重量に対して約2重量%から約24重量%である、請求項1に記載の方法。

【請求項10】

請求項1に記載の方法によって調製される生成物。

【請求項1】

(a)約175℃未満の温度で、硝酸アンモニウム、硫酸アンモニウムおよび水を含む混合物を、前記混合物中の水分量が、その後の固化の間、硝酸アンモニウム、硫酸アンモニウムおよび水の全重量に対して少なくとも約0.5重量%存在するように提供する工程、および

(b)前記混合物の少なくとも一部を冷却速度が100℃/分未満で冷却することにより、前記混合物からANS複塩を生成する工程、

を含む、硫酸硝酸アンモニウムを調製する方法。

【請求項2】

前記混合物および/または前記混合物の構成成分が加熱される、請求項1に記載の方法。

【請求項3】

硫酸アンモニウム:硝酸アンモニウムのモル比が約0.9:1から約1.1:1である、請求項1に記載の方法。

【請求項4】

前記硫酸硝酸アンモニウムが生成物の約60重量%から約100重量%を構成する、請求項1に記載の方法。

【請求項5】

前記ANS複塩が約60重量%から約90重量%の1:2ANS、および0重量%から約5重量%の1:3ANSを含む、請求項4に記載の方法。

【請求項6】

工程(b)の生成物がさらに約5重量%から約35重量%の未反応AS、および0重量%から約5重量%の未反応ANを含む、請求項4に記載の方法。

【請求項7】

工程(b)の生成物が約1重量%未満のANを含む、請求項6に記載の方法。

【請求項8】

前記ANS複塩が、マトリックス中に埋め込まれたAS結晶の複合体を含む、請求項6に記載の方法。

【請求項9】

前記混合物へ充填する水の量は、溶融体中の硝酸アンモニウム、硫酸アンモニウム、および水の総重量に対して約2重量%から約24重量%である、請求項1に記載の方法。

【請求項10】

請求項1に記載の方法によって調製される生成物。

【図1】

【図2】

【図3】

【図5】

【図4】

【図6】

【図2】

【図3】

【図5】

【図4】

【図6】

【公表番号】特表2011−528315(P2011−528315A)

【公表日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2011−518799(P2011−518799)

【出願日】平成21年7月9日(2009.7.9)

【国際出願番号】PCT/US2009/049998

【国際公開番号】WO2010/008987

【国際公開日】平成22年1月21日(2010.1.21)

【出願人】(500575824)ハネウェル・インターナショナル・インコーポレーテッド (1,504)

【公表日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成21年7月9日(2009.7.9)

【国際出願番号】PCT/US2009/049998

【国際公開番号】WO2010/008987

【国際公開日】平成22年1月21日(2010.1.21)

【出願人】(500575824)ハネウェル・インターナショナル・インコーポレーテッド (1,504)

[ Back to top ]