薄膜顔料の製造方法

【課題】表面平坦性に優れ、形状のコントロールも容易に行うことができる薄膜顔料の製造方法を提供する。

【解決手段】本発明の薄膜顔料の製造方法は、基材1上に、所定のパターン形状の水溶性又は油溶性の下地層2を形成する工程と、基材1上に、金属又は金属化合物からなる薄膜3を成膜する工程と、基材1を水又は油中に浸漬して下地層2を溶解し、上記金属又は金属化合物からなる薄片3Aを上記基材1から分離して回収する工程とを有する。本発明によれば、下地層2のパターン形状を任意に設定することによって所望の形状を有する金属薄片3Aを容易かつ低コストで製造できる。また、粉砕等の機械的微細化工程を施さないため、薄片の表面平滑性を高く維持することができる。

【解決手段】本発明の薄膜顔料の製造方法は、基材1上に、所定のパターン形状の水溶性又は油溶性の下地層2を形成する工程と、基材1上に、金属又は金属化合物からなる薄膜3を成膜する工程と、基材1を水又は油中に浸漬して下地層2を溶解し、上記金属又は金属化合物からなる薄片3Aを上記基材1から分離して回収する工程とを有する。本発明によれば、下地層2のパターン形状を任意に設定することによって所望の形状を有する金属薄片3Aを容易かつ低コストで製造できる。また、粉砕等の機械的微細化工程を施さないため、薄片の表面平滑性を高く維持することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばメタリック塗料の顔料に用いて好適な金属又は金属化合物からなる薄膜顔料の製造方法に関する。

【背景技術】

【0002】

自動車塗装等の分野においては、アルミニウム等の金属又は金属化合物からなる高反射率材料を顔料に用いたメタリック塗料が広く用いられている。従来は、アトマイズ法などで製造した金属粉末を用いていたが、近年、より高輝度化の要求が高まり表面平滑性の良い蒸着金属薄片が用いられるようになっている(例えば下記特許文献1参照)。また、下記特許文献2には、屈折率の異なる2種類の金属酸化膜を交互に積層してなる積層体を薄膜顔料とした構造発色顔料の製造方法が開示されている。

【0003】

従来の薄膜顔料の製造方法について、その代表例を説明する。まず、プラスチック等のシート状基材の上に剥離層を形成する。その後、この剥離層の上に真空蒸着法によってアルミニウム薄膜を成膜した後、アルミニウム薄膜を基材から剥離させる。そして、剥離したアルミニウム薄膜をボールミル等で粉砕して薄片化した後、所望のサイズのもののみを分級する。

【0004】

【特許文献1】特開2005−298905号公報

【特許文献2】特開2005−307237号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の薄膜顔料の製造方法においては、得られたアルミニウム薄膜を粉砕して薄片化するようにしているため、アルミニウム薄片に機械的なストレスが加わり、薄片の表面平滑性の低下が避けられないという問題がある。薄片の表面平滑性が低下すると、薄片の表面反射率が低下し、所望の金属光沢が得られなくなる。

【0006】

また、上述した従来の薄膜顔料の製造方法においては、粉砕工程によりアルミニウム薄膜を薄片化しているため、塗装性を左右する薄片形状をコントロールすることができないという問題がある。更に、分級工程での材料ロスも大きく、金属薄片の製造コストの低減が図れないという問題がある。

【0007】

本発明は上述の問題に鑑みてなされ、表面平滑性に優れ、形状のコントロールも容易に行うことができる薄膜顔料の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

以上の課題を解決するに当たり、本発明の薄膜顔料の製造方法は、基材上に、所定のパターン形状の水溶性又は油溶性の下地層を形成する工程と、上記基材上に、金属又は金属化合物からなる薄膜を成膜する工程と、上記基材を水又は油中に浸漬して上記下地層を溶解し、上記金属又は金属化合物からなる薄片を上記基材から分離して回収する工程とを有する。

【0009】

本発明においては、下地層上に堆積した薄膜のみが選択的に基材から分離されることで(リフトオフ法とも呼ばれる)、下地層の形状パターンに対応した形状の薄片が得られることになる。従って、下地層のパターン形状を任意に設定することによって所望の形状を有する薄膜顔料を容易かつ低コストで製造できる。また、粉砕等の機械的微細化工程を施さないため、薄片の表面平滑性を高く維持することができる。

【0010】

本発明に係る薄膜顔料を構成する材料は、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、クロム(Cr)、鉄(Fe)、ケイ素(Si)、タンタル(Ta)、ニオブ(Nb)、チタン(Ti)、ジルコニウム(Zr)、マグネシウム(Mg)、銀(Ag)、金(Au)、白金(Pt)、パラジウム(Pd)等のうち何れかの単一金属、又はこれら2種類以上の合金が挙げられる。また、これらの金属材料の酸化物、窒化物又は炭化物等の金属化合物からなる薄片も含まれる。

【0011】

下地層を構成する材料は、水溶性又は油溶性の材料であれば特に限定されず、樹脂材料やインク材料等を用いることができる。基材に対する下地層の形成方法は、所定のパターン形状に下地層を形成できる方法であれば特に限定されず、例えば、凸版印刷、フレキソ印刷、スクリーン印刷等の印刷法のほか、インクジェット法等の手法を用いることができる。

【0012】

下地層が形成された基材上への金属又は金属化合物薄膜の成膜方法も特に限定されず、真空蒸着法、スパッタリング法、イオンプレーティング法のほか、各種CVD法を採用することができる。ここで、基材に可撓性フィルムを用い、基材を連続的に巻き取りながら成膜を行うロール方式を採用することで、生産性の向上を図ることができる。

【0013】

なお、同一チャンバ内において、成膜処理した金属膜表面にプラズマ処理を施して耐食処理などの薄膜の表面改質を行うこともできる。また、上記薄膜として、屈折率の異なる2種類の金属酸化物を交互に積層した積層膜で構成することにより、光の干渉効果を利用した構造色を有する薄膜顔料を得ることができる。

【発明の効果】

【0014】

以上述べたように、本発明の薄膜顔料の製造方法によれば、表面平滑性に優れ、形状のコントロールも容易に行うことができるので、反射輝度が高く、塗装性にバラツキのない薄膜顔料を容易かつ低コストに製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施形態について図面を参照して説明する。

【0016】

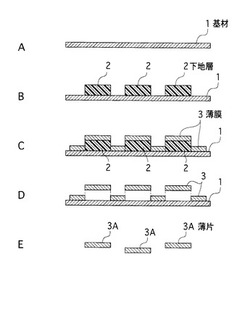

図1及び図2は、本発明の一実施形態による薄膜顔料の製造方法を説明するための模式図及び工程フロー図である。本実施形態の薄膜顔料の製造方法は、

(1)基材上に、所定のパターン形状の水溶性又は油溶性の下地層を形成する工程と、 (2)基材上に、金属又は金属化合物からなる薄膜を成膜する工程と、

(3)基材を水又は油中に浸漬して下地層を溶解し、上記金属又は金属化合物からなる薄片を基材から分離して回収する工程とを有する。

【0017】

まず、図1Aに示すように、基材1を準備する。基材1は、所定幅に裁断されたPET(ポリエチレンテレフタレート)フィルム等の可撓性のあるプラスチックフィルムを用いることができる。なお、基材1は、プラスチックフィルムに限らず、紙、金属箔など表面に印刷が可能な材料であれば材質は特に限定されない。

【0018】

次に、図1Bに示すように、この基材1の一方側の表面に下地層2を所定形状にパターン形成する(図2のステップS1)。下地層2は、水溶性又は油溶性の材料で構成されている。水溶性の材料としては、例えば、PVA(ポリビニルアルコール)が挙げられ、油溶性の材料としては、例えば、高解像度の印刷用インクなどを用いることができる。本実施形態では、PVA等の水溶性樹脂が下地層2の構成材料に用いられている。

【0019】

下地層2は、後述するように、作製する金属薄片の個々の形状、大きさを制御するためのもので、所望とする金属薄片の形状、大きさに対応して下地層2の形状、大きさが設定される。具体的には、図3に示すように、基材1の表面に、例えば矩形状の下地層2が一定の間隔をもってパターン形成される。なお、形状は図示する矩形状に限られず、円形、楕円形、三角形その他の多角形状であってもよいし、これらを組み合わせた形状でも構わない。

【0020】

また、下地層2の厚さは特に制限されないが、後述する金属薄膜3のリフトオフ工程において、金属薄膜3が下地層2のパターン形状に対応する形状で、基材1から適切に分離できる程度の厚さが必要とされる。具体的に、下地層2の厚さは10μm以下とされる。下地層2が薄いほど、ファインパターンを形成できる。

【0021】

なお、下地層2の形成方法としては、例えば、凸版印刷、フレキソ印刷、スクリーン印刷等の印刷法のほか、インクジェット法等の手法を用いることができる。例えば、油溶性樹脂のインクジェット印刷、スクリーン印刷等の手法を用いることにより、下地層の微細なパターニングが可能となり、薄片の収率向上を図ることができる。

【0022】

続いて、図1Cに示すように、この基材1の表面に、下地層2の上から金属薄膜3を真空蒸着法により成膜する(図2のステップS2)。金属薄膜3は、下地層2の直上位置と下地層2の形成領域間に露出する基材1の表面に成膜される。

【0023】

蒸発源は、抵抗加熱、誘導加熱、電子ビーム加熱、レーザ加熱等の各種方式のものを用いることができる。なお、金属薄膜3の成膜方法は真空蒸着法に限らず、スパッタ法やイオンプレーティング法、各種CVD法が適用可能である。

【0024】

金属薄膜3の構成材料は、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、クロム(Cr)、鉄(Fe)、ケイ素(Si)、タンタル(Ta)、ニオブ(Nb)、チタン(Ti)、ジルコニウム(Zr)、マグネシウム(Mg)、銀(Ag)、金(Au)、白金(Pt)、パラジウム(Pd)等のうち何れかの単一金属、又はこれら2種類以上の合金が挙げられる。また、これらの金属材料の酸化物、窒化物又は炭化物等の金属化合物も含まれる。

【0025】

金属酸化物は、成膜雰囲気中に酸素ガスなどの酸化性ガスを導入することで形成することができる。具体的に、Al2O3、SiO2、Ta2O5、Nb2O5、TiO2などの金属酸化膜が作製可能である。窒化物の場合には、窒素、窒素と水素の混合ガス、アンモニアなどの窒化性ガスを使用することで、AlN、CrN、SiN、TaN、TiN、ZrNなどの金属窒化膜が作製可能である。炭化物の場合には、メタン、アセチレンガスなどの炭化水素ガスを使用することで、AlC、SiC、TaC、NbC、TiCなどの金属炭化物が作製可能である。

【0026】

なお、金属薄膜3の成膜後、必要に応じて、成膜した金属薄膜の表面をプラズマ処理して耐食性向上等を目的とした表面改質処理を施してもよい。処理方法は、作製する金属薄片の用途や金属薄膜3の構成材料等に応じて適宜設定可能であり、例えば、アルミニウム薄片を製造する場合には、表面の酸素プラズマ処理によって耐食性向上を図ることができる。

【0027】

次に、図1Dに示すように、金属薄膜3のリフトオフ工程が行われる(図2のステップS3)。この工程では、金属薄膜3が成膜された基材1を水中に浸漬し、下地層2を溶解させ、下地層2の直上に成膜された金属薄膜3を基材1から選択的に剥離あるいは分離する。これにより、下地層2のパターン形状に対応した形状の金属薄片3Aが形成される。形成された金属薄片3Aは、その後、篩等を用いて回収される(図2のステップS4)。

【0028】

以上のように、本実施形態によれば、基材1上に水溶性の下地層2をパターン形成し、リフトオフ工程において下地層2上に堆積した金属薄膜3のみを選択的に基材1から分離させるようにしているので、下地層2の形状パターンに対応した形状の金属薄片3Aが得られることになる。従って、下地層2のパターン形状を任意に設定することによって所望の形状を有する金属薄片(薄膜顔料)3Aを容易かつ低コストで製造することができる。

【0029】

また、金属薄片3Aの形成に際して、金属薄膜の粉砕等の機械的微細化工程を施さないため薄片の表面平滑性を高く維持することができる。これにより、金属薄片3Aの表面反射率の低下を防止でき、反射輝度の高いメタリック塗料用顔料として好適に用いることができる。

【0030】

図4は、本発明に係る薄膜顔料の製造方法に用いて好適な巻取式真空蒸着装置10の概略構成図である。この真空蒸着装置10は、内部が所定の減圧度(例えば10-3Pa台)に真空排気可能な真空槽11を有している。真空槽11の内部には、予め下地層2が形成されたプラスチックフィルムからなる基材1を連続的に繰り出す巻出しローラ12と、冷却用キャンとしてのメインローラ13と、巻取りローラ14とを備えている。メインローラ13には蒸発源15が対向配置されており、電子ビーム照射器16から照射された電子ビームにより蒸発材料を加熱蒸発させる。更に、図示する真空蒸着装置10においては、メインローラ13と巻取りローラ14との間に、基材1上の金属薄膜3の表面を酸素プラズマで表面処理するプラズマ形成部(電極)18が設けられている。

【0031】

以上のように、基材1を連続的に巻き取りながら金属薄膜3の成膜を行うことにより、金属薄片の生産性を高めて製造コストの低減を図ることが可能となる。また、プラズマ形成部18の設置により、金属薄膜3の成膜、更には金属薄膜3の表面酸化処理を成膜チャンバ内で一貫して行うことができるので、生産性の大幅な向上と製造コストの大幅な削減を図ることが可能となる。

【0032】

なお、図5に概略的に示す巻取式真空蒸着装置20のように、下地層2の構成材料によっては、巻出しローラ12とメインローラ13との間に、基材1の成膜面に下地層2をパターン形成する下地層形成ユニット17を配置することも可能である。これにより、下地層2の形成、金属薄膜3の成膜、金属薄膜3の表面酸化処理を同一チャンバ内で行うことが可能となる。

【0033】

また、図6に概略的に示す成膜装置30は、真空槽31の内部に、回転ドラム32と、第1、第2のスパッタカソード33A,33Bとを設置し、回転ドラム32の周面に基材1を支持させこれを回転させながら、基材1の上に2種類のスパッタ膜を交互に形成するものである。例えば、第1のスパッタカソード33Aでチタンをスパッタし、第2のスパッタカソード33Bでシリコンをスパッタするとともに、真空槽31の内部に酸素ガスを導入するガス導入管36を設置することで、基材1の上にTiO2膜とSiO2膜を交互に積層することが可能となる。これらの金属酸化物は屈折率が相互に異なり(TiO2:2.35、SiO2:1.46)、膜厚、積層数を適宜設定することにより、特定波長領域の構造色を有する誘電体薄膜を形成することができる。なお、図6において参照符号34A,34Bは、スパッタカソード33A,33Bと回転ドラム32との間に配置されたシャッタである。

【実施例】

【0034】

以下、本発明の実施例について説明するが、本発明は以下の実施例に限定されない。

【0035】

基材として、ロールに巻いた長さ300m、幅0.2m、厚さ12μmのPETフィルムを用い、これに下地層として、水溶性樹脂であるポリビニルアルコール(PVA)溶液を樹脂製凸版を用いたロールコータでパターン塗布した後、乾燥させた。下地層のパターン形状は、図3に示すように、30μmの間隔で分離された縦50μm、横80μmの矩形状とした。

【0036】

下地層を形成した基材を(株)アルバック社製巻取り成膜装置「EWS−020」に仕込み、電子ビーム加熱によりアルミニウムを蒸発させ、膜厚0.1μmのアルミニウム蒸着膜を成膜した。引き続き、成膜チャンバ内においてアルミニウム薄膜の表面をプラズマ酸化することで薄膜の耐食処理を行った。

【0037】

アルミニウム薄膜を成膜した基材を大気中に取り出し、約40℃の温水中に30分浸漬して基材からアルミニウム薄片を分離させた後、メッシュ(篩)を用いて回収した。これにより、縦50μm、横80μmの矩形状の金属薄片が得られた。

【0038】

以上、本発明の実施形態について説明したが、勿論、本発明はこれに限定されることなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0039】

例えば以上の実施形態では、メタリック塗料用の顔料の製造に本発明を適用した例について説明したが、これに限定されず、他用途の金属フレークあるいは金属薄片の製造に本発明は適用可能である。

【0040】

また、以上の実施形態では、下地層2の構成材料としてPVAを用いたが、これ以外にも、例えば水溶性の澱粉質材料あるいは糖質材料を上記下地層の構成材料として用いることも可能である。また、下地層2の構成材料に有機レジスト材料を用い、これをアルカリ水溶液で溶解するようにしてもよい。

【0041】

なお、下地層2の構成材料は、作製する金属箔片の溶剤に対する耐性を考慮して選定する必要がある。例えば、マグネシウム薄片を作製する場合、マグネシウムは水と反応するので下地層にインク等の油溶性材料を用いることが好ましい。一方、マグネシウム合金やマグネシウム酸化物の金属箔片を得る場合には、水溶性材料を用いることができる。

【0042】

また、上述した実施形態において、金属薄片3Aを回収した後の基材1は、金属薄片の作製に再利用するようにしてもよく、これにより、金属薄片の製造コストの更なる低減を図ることが可能となる。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態による薄膜顔料の製造方法を説明するための各工程を示す模式図である。

【図2】本発明の実施形態による薄膜顔料の製造方法を説明するための工程フロー図である。

【図3】下地層のパターン形状の一例を示す基材の平面図である。

【図4】本発明に係る薄膜顔料の製造方法を実施するための巻取式真空蒸着装置の概略構成図である。

【図5】図4の変形例を示す巻取式真空蒸着装置の概略構成図である。

【図6】本発明に係る薄膜顔料の製造方法を実施するための他の成膜装置の概略構成図である。

【符号の説明】

【0044】

1 基材

2 下地層

3 金属薄膜

3A 金属薄片(薄膜顔料)

10,20 巻取式真空蒸着装置

11 真空槽

12 巻出しローラ

13 メインローラ

14 巻取りローラ

15 蒸発源

16 電子ビーム照射器

17 下地層形成ユニット

18 プラズマ形成部

30 成膜装置

31 真空槽

33A,33B スパッタカソード

【技術分野】

【0001】

本発明は、例えばメタリック塗料の顔料に用いて好適な金属又は金属化合物からなる薄膜顔料の製造方法に関する。

【背景技術】

【0002】

自動車塗装等の分野においては、アルミニウム等の金属又は金属化合物からなる高反射率材料を顔料に用いたメタリック塗料が広く用いられている。従来は、アトマイズ法などで製造した金属粉末を用いていたが、近年、より高輝度化の要求が高まり表面平滑性の良い蒸着金属薄片が用いられるようになっている(例えば下記特許文献1参照)。また、下記特許文献2には、屈折率の異なる2種類の金属酸化膜を交互に積層してなる積層体を薄膜顔料とした構造発色顔料の製造方法が開示されている。

【0003】

従来の薄膜顔料の製造方法について、その代表例を説明する。まず、プラスチック等のシート状基材の上に剥離層を形成する。その後、この剥離層の上に真空蒸着法によってアルミニウム薄膜を成膜した後、アルミニウム薄膜を基材から剥離させる。そして、剥離したアルミニウム薄膜をボールミル等で粉砕して薄片化した後、所望のサイズのもののみを分級する。

【0004】

【特許文献1】特開2005−298905号公報

【特許文献2】特開2005−307237号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の薄膜顔料の製造方法においては、得られたアルミニウム薄膜を粉砕して薄片化するようにしているため、アルミニウム薄片に機械的なストレスが加わり、薄片の表面平滑性の低下が避けられないという問題がある。薄片の表面平滑性が低下すると、薄片の表面反射率が低下し、所望の金属光沢が得られなくなる。

【0006】

また、上述した従来の薄膜顔料の製造方法においては、粉砕工程によりアルミニウム薄膜を薄片化しているため、塗装性を左右する薄片形状をコントロールすることができないという問題がある。更に、分級工程での材料ロスも大きく、金属薄片の製造コストの低減が図れないという問題がある。

【0007】

本発明は上述の問題に鑑みてなされ、表面平滑性に優れ、形状のコントロールも容易に行うことができる薄膜顔料の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

以上の課題を解決するに当たり、本発明の薄膜顔料の製造方法は、基材上に、所定のパターン形状の水溶性又は油溶性の下地層を形成する工程と、上記基材上に、金属又は金属化合物からなる薄膜を成膜する工程と、上記基材を水又は油中に浸漬して上記下地層を溶解し、上記金属又は金属化合物からなる薄片を上記基材から分離して回収する工程とを有する。

【0009】

本発明においては、下地層上に堆積した薄膜のみが選択的に基材から分離されることで(リフトオフ法とも呼ばれる)、下地層の形状パターンに対応した形状の薄片が得られることになる。従って、下地層のパターン形状を任意に設定することによって所望の形状を有する薄膜顔料を容易かつ低コストで製造できる。また、粉砕等の機械的微細化工程を施さないため、薄片の表面平滑性を高く維持することができる。

【0010】

本発明に係る薄膜顔料を構成する材料は、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、クロム(Cr)、鉄(Fe)、ケイ素(Si)、タンタル(Ta)、ニオブ(Nb)、チタン(Ti)、ジルコニウム(Zr)、マグネシウム(Mg)、銀(Ag)、金(Au)、白金(Pt)、パラジウム(Pd)等のうち何れかの単一金属、又はこれら2種類以上の合金が挙げられる。また、これらの金属材料の酸化物、窒化物又は炭化物等の金属化合物からなる薄片も含まれる。

【0011】

下地層を構成する材料は、水溶性又は油溶性の材料であれば特に限定されず、樹脂材料やインク材料等を用いることができる。基材に対する下地層の形成方法は、所定のパターン形状に下地層を形成できる方法であれば特に限定されず、例えば、凸版印刷、フレキソ印刷、スクリーン印刷等の印刷法のほか、インクジェット法等の手法を用いることができる。

【0012】

下地層が形成された基材上への金属又は金属化合物薄膜の成膜方法も特に限定されず、真空蒸着法、スパッタリング法、イオンプレーティング法のほか、各種CVD法を採用することができる。ここで、基材に可撓性フィルムを用い、基材を連続的に巻き取りながら成膜を行うロール方式を採用することで、生産性の向上を図ることができる。

【0013】

なお、同一チャンバ内において、成膜処理した金属膜表面にプラズマ処理を施して耐食処理などの薄膜の表面改質を行うこともできる。また、上記薄膜として、屈折率の異なる2種類の金属酸化物を交互に積層した積層膜で構成することにより、光の干渉効果を利用した構造色を有する薄膜顔料を得ることができる。

【発明の効果】

【0014】

以上述べたように、本発明の薄膜顔料の製造方法によれば、表面平滑性に優れ、形状のコントロールも容易に行うことができるので、反射輝度が高く、塗装性にバラツキのない薄膜顔料を容易かつ低コストに製造することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施形態について図面を参照して説明する。

【0016】

図1及び図2は、本発明の一実施形態による薄膜顔料の製造方法を説明するための模式図及び工程フロー図である。本実施形態の薄膜顔料の製造方法は、

(1)基材上に、所定のパターン形状の水溶性又は油溶性の下地層を形成する工程と、 (2)基材上に、金属又は金属化合物からなる薄膜を成膜する工程と、

(3)基材を水又は油中に浸漬して下地層を溶解し、上記金属又は金属化合物からなる薄片を基材から分離して回収する工程とを有する。

【0017】

まず、図1Aに示すように、基材1を準備する。基材1は、所定幅に裁断されたPET(ポリエチレンテレフタレート)フィルム等の可撓性のあるプラスチックフィルムを用いることができる。なお、基材1は、プラスチックフィルムに限らず、紙、金属箔など表面に印刷が可能な材料であれば材質は特に限定されない。

【0018】

次に、図1Bに示すように、この基材1の一方側の表面に下地層2を所定形状にパターン形成する(図2のステップS1)。下地層2は、水溶性又は油溶性の材料で構成されている。水溶性の材料としては、例えば、PVA(ポリビニルアルコール)が挙げられ、油溶性の材料としては、例えば、高解像度の印刷用インクなどを用いることができる。本実施形態では、PVA等の水溶性樹脂が下地層2の構成材料に用いられている。

【0019】

下地層2は、後述するように、作製する金属薄片の個々の形状、大きさを制御するためのもので、所望とする金属薄片の形状、大きさに対応して下地層2の形状、大きさが設定される。具体的には、図3に示すように、基材1の表面に、例えば矩形状の下地層2が一定の間隔をもってパターン形成される。なお、形状は図示する矩形状に限られず、円形、楕円形、三角形その他の多角形状であってもよいし、これらを組み合わせた形状でも構わない。

【0020】

また、下地層2の厚さは特に制限されないが、後述する金属薄膜3のリフトオフ工程において、金属薄膜3が下地層2のパターン形状に対応する形状で、基材1から適切に分離できる程度の厚さが必要とされる。具体的に、下地層2の厚さは10μm以下とされる。下地層2が薄いほど、ファインパターンを形成できる。

【0021】

なお、下地層2の形成方法としては、例えば、凸版印刷、フレキソ印刷、スクリーン印刷等の印刷法のほか、インクジェット法等の手法を用いることができる。例えば、油溶性樹脂のインクジェット印刷、スクリーン印刷等の手法を用いることにより、下地層の微細なパターニングが可能となり、薄片の収率向上を図ることができる。

【0022】

続いて、図1Cに示すように、この基材1の表面に、下地層2の上から金属薄膜3を真空蒸着法により成膜する(図2のステップS2)。金属薄膜3は、下地層2の直上位置と下地層2の形成領域間に露出する基材1の表面に成膜される。

【0023】

蒸発源は、抵抗加熱、誘導加熱、電子ビーム加熱、レーザ加熱等の各種方式のものを用いることができる。なお、金属薄膜3の成膜方法は真空蒸着法に限らず、スパッタ法やイオンプレーティング法、各種CVD法が適用可能である。

【0024】

金属薄膜3の構成材料は、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)、クロム(Cr)、鉄(Fe)、ケイ素(Si)、タンタル(Ta)、ニオブ(Nb)、チタン(Ti)、ジルコニウム(Zr)、マグネシウム(Mg)、銀(Ag)、金(Au)、白金(Pt)、パラジウム(Pd)等のうち何れかの単一金属、又はこれら2種類以上の合金が挙げられる。また、これらの金属材料の酸化物、窒化物又は炭化物等の金属化合物も含まれる。

【0025】

金属酸化物は、成膜雰囲気中に酸素ガスなどの酸化性ガスを導入することで形成することができる。具体的に、Al2O3、SiO2、Ta2O5、Nb2O5、TiO2などの金属酸化膜が作製可能である。窒化物の場合には、窒素、窒素と水素の混合ガス、アンモニアなどの窒化性ガスを使用することで、AlN、CrN、SiN、TaN、TiN、ZrNなどの金属窒化膜が作製可能である。炭化物の場合には、メタン、アセチレンガスなどの炭化水素ガスを使用することで、AlC、SiC、TaC、NbC、TiCなどの金属炭化物が作製可能である。

【0026】

なお、金属薄膜3の成膜後、必要に応じて、成膜した金属薄膜の表面をプラズマ処理して耐食性向上等を目的とした表面改質処理を施してもよい。処理方法は、作製する金属薄片の用途や金属薄膜3の構成材料等に応じて適宜設定可能であり、例えば、アルミニウム薄片を製造する場合には、表面の酸素プラズマ処理によって耐食性向上を図ることができる。

【0027】

次に、図1Dに示すように、金属薄膜3のリフトオフ工程が行われる(図2のステップS3)。この工程では、金属薄膜3が成膜された基材1を水中に浸漬し、下地層2を溶解させ、下地層2の直上に成膜された金属薄膜3を基材1から選択的に剥離あるいは分離する。これにより、下地層2のパターン形状に対応した形状の金属薄片3Aが形成される。形成された金属薄片3Aは、その後、篩等を用いて回収される(図2のステップS4)。

【0028】

以上のように、本実施形態によれば、基材1上に水溶性の下地層2をパターン形成し、リフトオフ工程において下地層2上に堆積した金属薄膜3のみを選択的に基材1から分離させるようにしているので、下地層2の形状パターンに対応した形状の金属薄片3Aが得られることになる。従って、下地層2のパターン形状を任意に設定することによって所望の形状を有する金属薄片(薄膜顔料)3Aを容易かつ低コストで製造することができる。

【0029】

また、金属薄片3Aの形成に際して、金属薄膜の粉砕等の機械的微細化工程を施さないため薄片の表面平滑性を高く維持することができる。これにより、金属薄片3Aの表面反射率の低下を防止でき、反射輝度の高いメタリック塗料用顔料として好適に用いることができる。

【0030】

図4は、本発明に係る薄膜顔料の製造方法に用いて好適な巻取式真空蒸着装置10の概略構成図である。この真空蒸着装置10は、内部が所定の減圧度(例えば10-3Pa台)に真空排気可能な真空槽11を有している。真空槽11の内部には、予め下地層2が形成されたプラスチックフィルムからなる基材1を連続的に繰り出す巻出しローラ12と、冷却用キャンとしてのメインローラ13と、巻取りローラ14とを備えている。メインローラ13には蒸発源15が対向配置されており、電子ビーム照射器16から照射された電子ビームにより蒸発材料を加熱蒸発させる。更に、図示する真空蒸着装置10においては、メインローラ13と巻取りローラ14との間に、基材1上の金属薄膜3の表面を酸素プラズマで表面処理するプラズマ形成部(電極)18が設けられている。

【0031】

以上のように、基材1を連続的に巻き取りながら金属薄膜3の成膜を行うことにより、金属薄片の生産性を高めて製造コストの低減を図ることが可能となる。また、プラズマ形成部18の設置により、金属薄膜3の成膜、更には金属薄膜3の表面酸化処理を成膜チャンバ内で一貫して行うことができるので、生産性の大幅な向上と製造コストの大幅な削減を図ることが可能となる。

【0032】

なお、図5に概略的に示す巻取式真空蒸着装置20のように、下地層2の構成材料によっては、巻出しローラ12とメインローラ13との間に、基材1の成膜面に下地層2をパターン形成する下地層形成ユニット17を配置することも可能である。これにより、下地層2の形成、金属薄膜3の成膜、金属薄膜3の表面酸化処理を同一チャンバ内で行うことが可能となる。

【0033】

また、図6に概略的に示す成膜装置30は、真空槽31の内部に、回転ドラム32と、第1、第2のスパッタカソード33A,33Bとを設置し、回転ドラム32の周面に基材1を支持させこれを回転させながら、基材1の上に2種類のスパッタ膜を交互に形成するものである。例えば、第1のスパッタカソード33Aでチタンをスパッタし、第2のスパッタカソード33Bでシリコンをスパッタするとともに、真空槽31の内部に酸素ガスを導入するガス導入管36を設置することで、基材1の上にTiO2膜とSiO2膜を交互に積層することが可能となる。これらの金属酸化物は屈折率が相互に異なり(TiO2:2.35、SiO2:1.46)、膜厚、積層数を適宜設定することにより、特定波長領域の構造色を有する誘電体薄膜を形成することができる。なお、図6において参照符号34A,34Bは、スパッタカソード33A,33Bと回転ドラム32との間に配置されたシャッタである。

【実施例】

【0034】

以下、本発明の実施例について説明するが、本発明は以下の実施例に限定されない。

【0035】

基材として、ロールに巻いた長さ300m、幅0.2m、厚さ12μmのPETフィルムを用い、これに下地層として、水溶性樹脂であるポリビニルアルコール(PVA)溶液を樹脂製凸版を用いたロールコータでパターン塗布した後、乾燥させた。下地層のパターン形状は、図3に示すように、30μmの間隔で分離された縦50μm、横80μmの矩形状とした。

【0036】

下地層を形成した基材を(株)アルバック社製巻取り成膜装置「EWS−020」に仕込み、電子ビーム加熱によりアルミニウムを蒸発させ、膜厚0.1μmのアルミニウム蒸着膜を成膜した。引き続き、成膜チャンバ内においてアルミニウム薄膜の表面をプラズマ酸化することで薄膜の耐食処理を行った。

【0037】

アルミニウム薄膜を成膜した基材を大気中に取り出し、約40℃の温水中に30分浸漬して基材からアルミニウム薄片を分離させた後、メッシュ(篩)を用いて回収した。これにより、縦50μm、横80μmの矩形状の金属薄片が得られた。

【0038】

以上、本発明の実施形態について説明したが、勿論、本発明はこれに限定されることなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0039】

例えば以上の実施形態では、メタリック塗料用の顔料の製造に本発明を適用した例について説明したが、これに限定されず、他用途の金属フレークあるいは金属薄片の製造に本発明は適用可能である。

【0040】

また、以上の実施形態では、下地層2の構成材料としてPVAを用いたが、これ以外にも、例えば水溶性の澱粉質材料あるいは糖質材料を上記下地層の構成材料として用いることも可能である。また、下地層2の構成材料に有機レジスト材料を用い、これをアルカリ水溶液で溶解するようにしてもよい。

【0041】

なお、下地層2の構成材料は、作製する金属箔片の溶剤に対する耐性を考慮して選定する必要がある。例えば、マグネシウム薄片を作製する場合、マグネシウムは水と反応するので下地層にインク等の油溶性材料を用いることが好ましい。一方、マグネシウム合金やマグネシウム酸化物の金属箔片を得る場合には、水溶性材料を用いることができる。

【0042】

また、上述した実施形態において、金属薄片3Aを回収した後の基材1は、金属薄片の作製に再利用するようにしてもよく、これにより、金属薄片の製造コストの更なる低減を図ることが可能となる。

【図面の簡単な説明】

【0043】

【図1】本発明の実施形態による薄膜顔料の製造方法を説明するための各工程を示す模式図である。

【図2】本発明の実施形態による薄膜顔料の製造方法を説明するための工程フロー図である。

【図3】下地層のパターン形状の一例を示す基材の平面図である。

【図4】本発明に係る薄膜顔料の製造方法を実施するための巻取式真空蒸着装置の概略構成図である。

【図5】図4の変形例を示す巻取式真空蒸着装置の概略構成図である。

【図6】本発明に係る薄膜顔料の製造方法を実施するための他の成膜装置の概略構成図である。

【符号の説明】

【0044】

1 基材

2 下地層

3 金属薄膜

3A 金属薄片(薄膜顔料)

10,20 巻取式真空蒸着装置

11 真空槽

12 巻出しローラ

13 メインローラ

14 巻取りローラ

15 蒸発源

16 電子ビーム照射器

17 下地層形成ユニット

18 プラズマ形成部

30 成膜装置

31 真空槽

33A,33B スパッタカソード

【特許請求の範囲】

【請求項1】

基材上に、所定のパターン形状の水溶性又は油溶性の下地層を形成する工程と、

前記基材上に、金属又は金属化合物からなる薄膜を成膜する工程と、

前記基材を水又は油中に浸漬して前記下地層を溶解し、前記金属又は金属化合物からなる薄片を前記基材から分離して回収する工程とを有することを特徴とする薄膜顔料の製造方法。

【請求項2】

前記金属は、アルミニウム、銅、ニッケル、クロム、鉄、ケイ素、タンタル、ニオブ、チタン、ジルコニウム、マグネシウム、銀、金、白金及びパラジウムのうち何れか1種類の金属、又はこれらのうち2種類以上の合金であることを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項3】

前記金属化合物は、アルミニウム、銅、ニッケル、クロム、鉄、ケイ素、タンタル、ニオブ、チタン、ジルコニウム、マグネシウム、銀のうち何れか1種類の金属又はこれらのうち2種類以上の合金の酸化物、窒化物又は炭化物であることを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項4】

前記薄膜は、屈折率の異なる2種類の金属酸化物を交互に積層した積層膜であることを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項5】

前記基材は可撓性フィルムからなり、前記基材を連続的に巻き取りながら前記薄膜を成膜することを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項6】

前記薄膜の成膜工程の後に、前記薄膜の表面をプラズマ処理する工程を有する

ことを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項1】

基材上に、所定のパターン形状の水溶性又は油溶性の下地層を形成する工程と、

前記基材上に、金属又は金属化合物からなる薄膜を成膜する工程と、

前記基材を水又は油中に浸漬して前記下地層を溶解し、前記金属又は金属化合物からなる薄片を前記基材から分離して回収する工程とを有することを特徴とする薄膜顔料の製造方法。

【請求項2】

前記金属は、アルミニウム、銅、ニッケル、クロム、鉄、ケイ素、タンタル、ニオブ、チタン、ジルコニウム、マグネシウム、銀、金、白金及びパラジウムのうち何れか1種類の金属、又はこれらのうち2種類以上の合金であることを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項3】

前記金属化合物は、アルミニウム、銅、ニッケル、クロム、鉄、ケイ素、タンタル、ニオブ、チタン、ジルコニウム、マグネシウム、銀のうち何れか1種類の金属又はこれらのうち2種類以上の合金の酸化物、窒化物又は炭化物であることを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項4】

前記薄膜は、屈折率の異なる2種類の金属酸化物を交互に積層した積層膜であることを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項5】

前記基材は可撓性フィルムからなり、前記基材を連続的に巻き取りながら前記薄膜を成膜することを特徴とする請求項1に記載の薄膜顔料の製造方法。

【請求項6】

前記薄膜の成膜工程の後に、前記薄膜の表面をプラズマ処理する工程を有する

ことを特徴とする請求項1に記載の薄膜顔料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−81599(P2008−81599A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−263221(P2006−263221)

【出願日】平成18年9月27日(2006.9.27)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月27日(2006.9.27)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]