鋼板のガス切断方法及び装置

【課題】従来のアセチレンガスを使用した切断装置に比べ、厚板の切断速度やピアシング時間も速く、ノロの付着や熱歪みも少なく、ランニングコストの削減も期待できる鋼板のガス切断装置を得ること。

【解決手段】水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、その混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、その高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたものである。

【解決手段】水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、その混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、その高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は例えば水素ガスを主として用いた鋼板のガス切断方法及び装置に関するものである。

【背景技術】

【0002】

従来の平鋼材の切断作業にはアセチレンガスを燃料としたNCガス切断機が用いられていた。

アセチレンガスを燃料としたNCガス切断機による切断では、予熱によって生じる歪みの影響による切断精度や切断ピースの熱変形によるハンドリングの難しさ、コストの高さや環境汚染などにより実用化に至らなかった。

また、近年におけるアセチレンガスの原料となるカーバイト価格の上昇や精製の際に生じるマッドと呼ばれるカーバイトのかすによる環境面への問題が深刻化している。

そこで、アセチレンガスの代替としては、一般的にLNGやプロパン及びこれらの混合ガスといった単価が安い燃料が使用されている。

例えば、LNGやプロパンの場合、アセチレンに比べてガス単価では、アセチレンガスが約480円/kgに対してLNGやプロパンガスが約50円/kgと非常に低単価であるからである。

なお、本発明の先行文献を調査したが、発見できませんでした。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、LNGやプロパンガスを燃料としたNCガス切断機による切断では、アセチレンガスに比べて切断速度が10%程度遅く、ピアシング時間が長い、空気より重く漏洩した際に下方にガスが溜まり、そのためにガス検知装置及び点検費用が発生し、切断時の予熱酸素使用量が増加するといった欠点が挙げられる。

また、現在切断作業の主流となっているプラズマ切断では、平鋼材では厚板の切断を対象としているため、適用が難しいといった問題があり、未だ半自動機や手作業による切断を行っているのが現状であった。

本発明はかかる問題点を解決するためになされたもので、従来のアセチレンガスを使用した切断装置に比べ、厚板の切断速度やピアシング時間も速く、ノロの付着や熱歪みも少なく、ランニングコストの削減も期待できる新たな燃料である水素ガスを主とした鋼板のガス切断方法及び装置を得ることを目的とする。

【課題を解決するための手段】

【0004】

本発明に係る鋼板のガス切断方法は、水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、噴出させられた混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、噴出させられた高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたものである。

【発明の効果】

【0005】

本発明に係る鋼板の水素ガス切断方法において、水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、噴出させられた混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、噴出させられた高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたので、混合ガスの主体を占める水素ガスの方がアセチレンガスに比べて燃焼速度や熱エネルギーの集中性が高いため、鋼板の切断速度やピアシング時間も速くなり、ノロの付着や熱歪みも少なく、ランニングコストの削減も期待できるという効果がある。

【発明を実施するための最良の形態】

【0006】

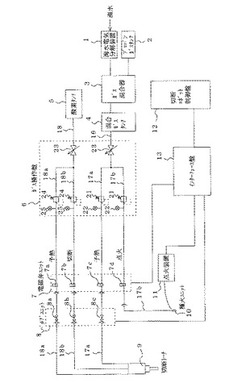

図1は本発明に係る鋼板のガス切断方法を実施するガス切断装置を示す構成図、図2は同切断装置の切断トーチの火口の構成を示す説明図である。

図1において、海水から水素と酸素を発生させる海水電気分解装置1とプロパンガスタンク2は、水素と酸素とプロパンガスを所定の割合で混合するガス混合器3に接続されている。そのガス混合器3で混合された混合ガスはいわゆるサージタンクである混合ガスタンク4に貯蔵されている。5は純水酸素を貯蔵する酸素タンクである。

【0007】

その混合ガスタンク4及び酸素タンク5は、ガスの供給操作を行うガス操作盤6、切断状況に応じて各種の電磁弁の開閉を行う電磁弁ユニット7及び各種バルブを切断開始前に開放し、切断終了後に閉止にしておく安全用バルブユニット8を介して切断トーチ9と接続されている。

その電磁弁ユニット7にはさらに種火ユニット10が接続され、その種火ユニット10は点火装置11によって点火させられる。

電磁弁ユニット7と安全用バルブユニット8と点火装置11はロボット制御盤12から駆動指令を受けたインターフェース盤13の駆動信号により駆動制御される。

【0008】

ガス制御盤6には、混合ガスタンク4に接続された混合ガス供給用ホース16の途中に設けられた手動用開閉弁20と、混合ガス供給用ホース16から分岐した2本の混合ガス供給用ホース17a、17bにそれぞれ設けられた圧力調整弁21及び圧力メータ22と、酸素タンク5に接続された酸素供給用ホース18の途中に設けられた手動用開閉弁23と、酸素供給用ホース18から分岐した2本の酸素供給用分岐ホース18a、18bにそれぞれ設けられた圧力調整弁24及び圧力メータ25とが盤面に設けられている。

【0009】

これら2本の混合ガス供給用ホース17a、17bと2本の酸素供給用分岐ホース18a、18bはそれぞれ途中に設けられた電磁弁ユニット7及び安全用バルブユニット8を介して主に切断トーチ9に接続されている。

電磁弁ユニット7には4つの電磁弁7a〜7dが設けられ、そのうち3つの電磁弁7a〜7cが安全用バルブユニット8を介して切断トーチ9に接続され、そのうちの1つは種火ユニット10に接続されている。

【0010】

図2に示す如く、切断トーチ9は、中心に形成された高圧の切断用酸素の噴出孔9aと、その噴出孔9aの外周に形成された混合ガスと低圧の予熱用酸素とを噴出する複数の予熱孔9bとを備えている。

切断トーチ9の噴出孔9aには酸素供給用分岐ホース18bが接続され、切断トーチ9の複数の予熱孔9bのうちの半分は酸素供給用分岐ホース18aが接続され、切断トーチ9の複数の予熱孔9bのうちの残りの半分は混合ガス供給用分岐ホース17aが接続されている。

【0011】

次に、本発明に係る鋼板のガス切断装置を用いて鋼板のガス切断方法を実施する場合について説明する。

この場合に切断される鋼板は厚さが10mmから20mmのものが対象となる。

まず、鋼板の切断作業を行う前の準備について説明する。

始めに、ガス混合器3に海水電気分解装置1で水を電気分解して発生した水素及び酸素と、プロパンガスタンク2からプロパンガスを送り、ガス混合器3でいわゆる三元ガスといわれる混合ガスを生成する。そして、ガス混合器3によって生成された混合ガスを混合ガスタンク4に貯蔵しておく。

この混合ガスを構成する水素と酸素とプロパンガスの割合は、例えば水素が52%、酸素が26%、プロパンガスが22%であるが、切断対象である鋼板の厚さに応じて種々の割合にすることができる。

【0012】

次に、操作盤6の手動用開閉弁20と手動用開閉弁23とを手動操作により開放させおく。

その後に、ロボット制御盤12の電源スイッチ(図示省略)を入れてロボット制御盤12を動作状態にすると、ロボット制御盤12はインターフェース盤13に電磁弁ユニット用及び安全用バルブユニット用に対する開放指令を出力し、これらの開放指令を受けたインターフェース盤13は電磁弁ユニット7と安全用バルブユニット8にそれぞれ開放信号を出力し、その開放信号を受けた電磁弁ユニット7は4つの電磁弁7a〜7dを開放させ、その開放信号を受けた安全用バルブユニット8は3つのバルブ8a〜8cを開放させる。

こうして予め複数の予熱孔9bから予熱用酸素を噴出させ、酸素供給用分岐ホース18aに設けられている圧力メータ25を見ながら圧力調整弁24により圧力調整することにより、切断トーチ9の複数の予熱孔9bから例えば0.5MPaという低圧の予熱用酸素を噴出させるように設定する。この圧力は切断対象である鋼板の厚さにに応じて種々に設定することができる。

【0013】

さらに、予め噴出孔9aから酸素を噴出させ、酸素供給用分岐ホース18bに設けられている圧力メータ25を見ながら圧力調整弁24により圧力調整することにより、切断トーチ9の噴出孔9aから例えば5MPaという高圧の切断用酸素を噴出させるように設定する。

この圧力は切断対象である鋼板の厚さに応じて種々に設定することができる。

また、予め複数の予熱孔9bから混合ガスを噴出させ、混合ガス供給用分岐ホース17aに設けられている圧力メータ22を見ながら圧力調整弁21により圧力調整することにより、切断トーチ9の複数の予熱孔9bから所定の圧力の予熱用混合ガスを噴出させるように設定する。

【0014】

さらに種火ユニット10から混合ガスを噴出させ、混合ガス供給用分岐ホース17bに設けられている圧力メータ22を見ながら圧力調整弁21により圧力調整することにより、種火ユニット10から所定の圧力の予熱用混合ガスを噴出させるように設定する。

このように、切断用トーチ9の噴出孔9aから噴出する切断用酸素や複数の予熱孔9bから噴出する予熱用酸素及び予熱用混合ガスや種火ユニット10から噴出する予熱用混合ガスの圧力調整が終了すると、ロボット制御盤12はインターフェース盤13に電磁弁ユニット用の閉止指令を出力し、その開放指令を受けたインターフェース盤13は電磁弁ユニット7に閉止信号を出力し、その閉止信号を受けた電磁弁ユニット7は4つの電磁弁7a〜7cを閉止させる。

こうして鋼板の切断作業を行う前の準備が完了する。

【0015】

上記の如く、鋼板の切断作業を行う前の準備が完了したら、次に鋼板の切断作業に入る。

まず、ロボット制御盤12は予め設定された切断プログラムに従い、インターフェース盤13に点火指令を出力し、点火指令を受けたインターフェース盤13は点火信号を出力して点火装置11を動作させると共に電磁弁ユニット7に電磁弁7dに対する開放信号を出力して電磁弁7dを開放させて混合ガスを種火ユニット10から噴出させ、種火ユニット10に種火を付ける。

次に、ロボット制御盤12はインターフェース盤13に電磁弁ユニット7に電磁弁7aと7cに対する開放指令を出力し、その開放指令を受けたインターフェース盤13は電磁弁ユニット7に電磁弁7aと7cに対する開放信号を出力し、その開放信号を受けた電磁弁ユニット7は2つの電磁弁7aと7cを開放させる。

2つの電磁弁7aと7cが開放させられると、種火ユニット10に種火が付けられているので、切断トーチ9の複数の複数の予熱孔9bにうち、半分の予熱孔9bから混合ガスのガス炎が噴出すると共に半分の予熱孔9bから低圧の予熱用酸素の炎が噴出し、これらの炎で鋼板の切断箇所が赤熱化するまで予熱(ピアシング)される。

この場合の予熱時間は、例えば鋼板の厚さが13mmで大体10秒位である。なお、アセチレンの場合は28秒位かかった。

【0016】

こうして予熱が終了したら、次に、ロボット制御盤12はインターフェース盤13に電磁弁ユニット7に電磁弁7aと7cに対する閉止指令を出力し、その閉止指令を受けたインターフェース盤13は電磁弁ユニット7に電磁弁7aと7cに対する閉止信号を出力し、その閉止信号を受けた電磁弁ユニット7は2つの電磁弁7aと7cを閉止させる。

それと同時に、ロボット制御盤12はインターフェース盤13に電磁弁ユニット7に電磁弁7bに対する開放指令を出力し、その開放指令を受けたインターフェース盤13は電磁弁ユニット7に電磁弁7bに対する開放信号を出力し、その開放信号を受けた電磁弁ユニット7は1つの電磁弁7bを開放させる。

【0017】

1つの電磁弁7bが開放させられると、種火ユニット10に種火が付けられているので、切断トーチ9の噴出孔9aから高圧の切断用酸素の炎が噴出し、鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の切断用酸素の噴流のエネルギーによって燃焼生成物を鋼板から排除することで溝を形成する。

そして、この燃焼反応及び燃焼生成物の排除反応を継続させた状態で切断トーチ9を所望の方向に移動させることで、移動経路に沿って連続した溝を形成して目的の形状に鋼板を切断するというものである。

この場合の切断速度は、例えば鋼板の厚さが13mmで、510mm/分である。なお、アセチレンの場合は430mm/分である。

なお、本発明の実施の形態1に係る鋼板のガス切断方法により切断される鋼板は、厚さが10mmから20mmの平鋼といわれるもので、外板やカット材及び内構材の強度を補うために取り付けられる補強材であり、最大長さ14m、幅0.45m以下といった細長い鋼板である。その平鋼から1m前後に切断することを平鋼切断という。

【0018】

次に、本発明に係る鋼板のガス切断方法を実施した場合に、切断速度、ピアシング時間、歪量及びスラグの付着状態につき、アセチレンガスと比べてどの程度優位であるかの実験の検証結果について説明する。

図3はアセチレンガスと水素ガスの切断速度の比較を示すグラフ、図4はアセチレンガスと水素ガスの切断のピアシング時間の比較を示すグラフ、図5はアセチレンガスと水素ガスの切断のスラグ付着の比較を示すグラフである。

(1)切断速度

実験は鋼板の板厚ごとに、同一鋼板上で片方をアセチレンガスにて切断後、反対側を水素ガスで切断し、500mmピッチで切断速度を上げて、切断不能になる地点まで切断を行い、WES2801ガス切断面標準編に基づき、粗さ、スラグ、平面度、上縁の融け、ベベル精度の真直度及びノッチについて、WSE1級の品質で切断している最大切断速度を求めた。

この値を切断速度とした結果、本発明の混合ガスの場合は切断速度が28.8m/Hであるのに対し、アセチレンガスでは24.0m/Hであり、アセチレンガスに比べ本発明の混合ガスの場合は切断速度が速く、板厚が厚くなるほど他のガスに比べて効果が大きいことがわかる。

さらに、速度が10〜15%程度速いため、二交代勤務の場合、約1.5日工期の短縮ができることが確認できた(図3参照)。

【0019】

このように、本発明の混合ガスの方がアセチレンガスに比べて切断速度が速くなるのは、第1に混合ガスが主とする水素ガスの燃焼速度が11m/secであり、アセチレンに比べて非常に速く、燃え尽きるまでの時間が早く、その結果アセチレンに比べて小さな細い炎であること。

第2は、混合ガスにおける水素ガスの水素炎は細い炎となるため、小さい点状(ピンポイント)でワーク材にエネルギーを伝えることができ、小さい点になると言うことはエネルギー密度が高くなるということであり、切断点における熱エネルギーの集中性がアセチレンガスを上回っており、ワーク材の予熱効果を促進することによる。

【0020】

(2)ピアシング時間(予熱時間)

本発明の混合ガスによるピアシング貫通試験を行い、アセチレンガスとの所要時間の比較を行った。造船用鋼材として一般的に使用される板厚(ショット材)9mmから22mmの範囲について、アセチレンガスが1回当たり45秒かかるのに対し、混合ガス切断では1回当たり10秒であることが検証できた(図4参照)。

VLCC一隻当たりのNCガス切断におけるピアシング回数は1000回あまりにあがるので、ピアシング時間が45秒から10秒に短縮されたとして、約1日分の工期短縮が可能となる。

このように、本発明の混合ガスの方がアセチレンガスに比べてピアシング時間が短くて済むのは、上述と同様に第1に混合ガスが主とする水素ガスの燃焼速度がアセチレンに比べて非常に速いこと、第2に熱エネルギーの集中性が混合ガスの方がアセチレンガスを上回っていることによる。

【0021】

(3)歪量

カット材をアセチレンガスで切断した場合、切断開始と共に歪が目視で判る程歪みが生じるが、本発明の混合ガス切断の場合、切断幅2mm程度の歪みが生じたのみで、歪量の少なさが検証できた。

このように、本発明の混合ガスの方がアセチレンガスに比べて歪量が少ないのは、熱エネルギーの集中性が混合ガスの方がアセチレンガスを上回っているため、ワーク材への過剰な入熱量が少ないためであると考えられる。

このことは、切断温度の変化を温度センサで1分おきに調べたが、アセチレンガス切断に比べて混合ガス切断の方が遙かに温度(入熱量)が低いことが分かったことからもうなずける。

【0022】

(4)スラグ付着状態

本発明の混合ガス切断で生じるスラグは鋼板に付着しているが、約70%が人手を加え無くても自然落下し除去されている(図5参照)。

従って、スラグ付着では1級程度であり、良好なレバルである。

さらに、残りの30%についても軽く叩く程度で除去(WES2級相当)できることが確認できた。

(5)ランニングコスト

燃焼ガスは燃焼時に化学反応に従い酸素を消費する。混合ガスにおける水素ガスはアセチレンガスに比べて少ない酸素量で完全燃焼する特徴を持っている。

このことは、つまり切断に必要な予熱酸素量がアセチレンガスに比べて少ないため、酸素ガスの消費コストを低く抑えることができ、この点から本発明の混合ガスの方がランニングコストを低く抑えることができる。

さらに、切断速度やピアシング時間の点でもアセチレンガスに比べて混合ガスの方が切断速度が速く、ピアシング時間が短いことからもランニングコストを低く抑えることができる。

【0023】

さらに、本発明に係る鋼板のガス切断方法を実施した場合における安全性について説明する。

(1)可燃性ガスの爆発限界

爆発は点火源があり、可燃性ガスが空気または酸素とある濃度範囲内にある時に生じる。この範囲の内、可燃性ガス濃度の希薄な限界を下限界、濃度が高い限界を上限界と呼んでいる。

従って、この下限界の小さい物ほど漏洩したときに爆発混合ガスを生じやすいので、危険性の高いガスということができる。

1)プロパンガスの爆発下限界 :2.2%

2)アセチレンガスの爆発下限界 :2.5%

3)水素ガスの爆発下限界 :4.0%

上記から、爆発限界からみた危険性は、

プロパンガス>アセチレンガス>水素ガス

となり、水素が一番危険性の低いガスということができる。

【0024】

(2)発火点

発火点の低い可燃性ガスほど爆発し易いので、危険性の高いガスということができる。

1)プロパンガスの発火点 :458℃

2)アセチレンガスの発火点 :305℃

3)数素ガスの発火点 :574℃

よって、発火点からみた危険性は、

アセチレンガス>プロパンガス>水素ガス

となり、水素ガスが一番危険性の低いガスということができる。

【0025】

(3)比重

比重の小さい可燃性ガスは空気中に拡散しやすいので、危険性の低いガスということができる。

1)プロパンガスの比重 :1.56

2)アセチレンガスの比重 :0.906

3)水素ガスの比重 :0.07

水素は空気に比べ非常に軽い気体である。このため、漏洩しても、すぐに拡散して爆発限界濃度以下になる。よって、比重からみた危険性は

プロパンガス>アセチレンガス>水素ガス

となり、水素ガスが一番危険性の低いガスということができる。

以上のように、水素ガスを主体とした混合ガスも、爆発下限界、発火点及び比重の点から危険性の低いガスということができる。

【0026】

さらに、本発明に係る鋼板のガス切断方法を実施した場合における環境への影響について説明する。

(1)二酸化段素(CO2)

燃料ガスは燃焼時に酸素と反応して下記の化学反応を起こす。

1)水素 :H2+1/2O2=H2O(気)

2)プロパン :C3H8+5O2=3CO2+4H2O

3)アセチレン :C2H2+5/2O2=2CO2+H2O

プロパン、アセチレンはそれぞれ組成中に炭素原子を持っており、これらが燃焼すると酸素と結合して二酸化炭素を発生する。

この二酸化炭素は地球温暖化現象を引き起こすガスでもあり、近年地球規模で削減が呼びかけられている。また、燃焼時に発生する二酸化炭素は、炎を消そうとする効果を引き起こし、切断中の鉄の酸化反応にも悪影響を与える。

水素を燃料として用いて燃焼炎中の二酸化炭素濃度を削減すると、鉄の酸化反応を促進し、切断速度は速くなり、切断面がきれいになるといった利点がある。

水素ガスを主体とした混合ガスも同様に燃焼炎中の二酸化炭素濃度を削減すると環境のへの影響から望ましいということができる。

【0027】

(2)作業環境の向上

アセチレン、プロパンなどの炭素系燃焼ガスは、燃焼すると「カーボンブライト」と呼ばれる輝度の高い炎となり光を発するため、人間の目には有害である。

一方、水素炎は光を発しない(炎が見えない)ため輝度が低くなり、作業環境が改善される。「目に優しい」と言える。ただし、無色炎であり火傷の危険性があるため、プロパンを混合してかすかな可視炎を作っている。

(3)窒素化合物

二酸化炭素だけでなくと窒素化合物も大気汚染物質として規制されている。窒素化合物は、空気中の窒素が燃焼時に酸素と反応して生成される。

燃焼時に大量の空気を必要とするガスの場合、窒素化合物も大量に発生する。水素炎は理論消費酸素量が少ない。つまり、少量の空気で燃焼し尽くしてしまうため、アセチレンガスやプロパンガスと比べて窒素化合物が少なくなる性質を持っている。

水素ガスを主体とした混合ガスもアセチレンガスやプロパンガスに比べて窒素化合物が少なくなる性質を持っており、環境への影響は少なくない。

【図面の簡単な説明】

【0028】

【図1】本発明に係る鋼板のガス切断方法を実施するガス切断装置を示す構成図。

【図2】同切断装置の切断トーチの火口の構成を示す説明図。

【図3】アセチレンガスと水素ガスの切断速度の比較を示すグラフ。

【図4】アセチレンガスと水素ガスの切断のピアシング時間の比較を示すグラフ。

【図5】アセチレンガスと水素ガスの切断のスラグ付着の比較を示すグラフ。

【符号の説明】

【0029】

1 海水電気分解装置、2 プロパンガスタンク、3 ガス混合器、4 混合ガスタンク、5 酸素タンク、6 ガス操作盤、7 電磁弁ユニット、7a〜7d 電磁弁、 8 安全用バルブユニット、8a〜8c バルブ、9 切断トーチ、9a 噴出孔、9b 予熱孔、10 種火ユニット、11 点火装置、12 切断ロボット制御盤、13 インターフェース盤、16 混合ガス供給用ホース、17a〜17b 混合ガス供給用分岐ホース、18 酸素供給用ホース、18a〜18b 酸素供給用分岐ホース、20 手動用開閉弁、21 圧力調整弁、22 圧力メータ、23 手動用開閉弁、24 圧力調整弁、25 圧力メータ。

【技術分野】

【0001】

本発明は例えば水素ガスを主として用いた鋼板のガス切断方法及び装置に関するものである。

【背景技術】

【0002】

従来の平鋼材の切断作業にはアセチレンガスを燃料としたNCガス切断機が用いられていた。

アセチレンガスを燃料としたNCガス切断機による切断では、予熱によって生じる歪みの影響による切断精度や切断ピースの熱変形によるハンドリングの難しさ、コストの高さや環境汚染などにより実用化に至らなかった。

また、近年におけるアセチレンガスの原料となるカーバイト価格の上昇や精製の際に生じるマッドと呼ばれるカーバイトのかすによる環境面への問題が深刻化している。

そこで、アセチレンガスの代替としては、一般的にLNGやプロパン及びこれらの混合ガスといった単価が安い燃料が使用されている。

例えば、LNGやプロパンの場合、アセチレンに比べてガス単価では、アセチレンガスが約480円/kgに対してLNGやプロパンガスが約50円/kgと非常に低単価であるからである。

なお、本発明の先行文献を調査したが、発見できませんでした。

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、LNGやプロパンガスを燃料としたNCガス切断機による切断では、アセチレンガスに比べて切断速度が10%程度遅く、ピアシング時間が長い、空気より重く漏洩した際に下方にガスが溜まり、そのためにガス検知装置及び点検費用が発生し、切断時の予熱酸素使用量が増加するといった欠点が挙げられる。

また、現在切断作業の主流となっているプラズマ切断では、平鋼材では厚板の切断を対象としているため、適用が難しいといった問題があり、未だ半自動機や手作業による切断を行っているのが現状であった。

本発明はかかる問題点を解決するためになされたもので、従来のアセチレンガスを使用した切断装置に比べ、厚板の切断速度やピアシング時間も速く、ノロの付着や熱歪みも少なく、ランニングコストの削減も期待できる新たな燃料である水素ガスを主とした鋼板のガス切断方法及び装置を得ることを目的とする。

【課題を解決するための手段】

【0004】

本発明に係る鋼板のガス切断方法は、水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、噴出させられた混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、噴出させられた高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたものである。

【発明の効果】

【0005】

本発明に係る鋼板の水素ガス切断方法において、水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、噴出させられた混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、噴出させられた高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたので、混合ガスの主体を占める水素ガスの方がアセチレンガスに比べて燃焼速度や熱エネルギーの集中性が高いため、鋼板の切断速度やピアシング時間も速くなり、ノロの付着や熱歪みも少なく、ランニングコストの削減も期待できるという効果がある。

【発明を実施するための最良の形態】

【0006】

図1は本発明に係る鋼板のガス切断方法を実施するガス切断装置を示す構成図、図2は同切断装置の切断トーチの火口の構成を示す説明図である。

図1において、海水から水素と酸素を発生させる海水電気分解装置1とプロパンガスタンク2は、水素と酸素とプロパンガスを所定の割合で混合するガス混合器3に接続されている。そのガス混合器3で混合された混合ガスはいわゆるサージタンクである混合ガスタンク4に貯蔵されている。5は純水酸素を貯蔵する酸素タンクである。

【0007】

その混合ガスタンク4及び酸素タンク5は、ガスの供給操作を行うガス操作盤6、切断状況に応じて各種の電磁弁の開閉を行う電磁弁ユニット7及び各種バルブを切断開始前に開放し、切断終了後に閉止にしておく安全用バルブユニット8を介して切断トーチ9と接続されている。

その電磁弁ユニット7にはさらに種火ユニット10が接続され、その種火ユニット10は点火装置11によって点火させられる。

電磁弁ユニット7と安全用バルブユニット8と点火装置11はロボット制御盤12から駆動指令を受けたインターフェース盤13の駆動信号により駆動制御される。

【0008】

ガス制御盤6には、混合ガスタンク4に接続された混合ガス供給用ホース16の途中に設けられた手動用開閉弁20と、混合ガス供給用ホース16から分岐した2本の混合ガス供給用ホース17a、17bにそれぞれ設けられた圧力調整弁21及び圧力メータ22と、酸素タンク5に接続された酸素供給用ホース18の途中に設けられた手動用開閉弁23と、酸素供給用ホース18から分岐した2本の酸素供給用分岐ホース18a、18bにそれぞれ設けられた圧力調整弁24及び圧力メータ25とが盤面に設けられている。

【0009】

これら2本の混合ガス供給用ホース17a、17bと2本の酸素供給用分岐ホース18a、18bはそれぞれ途中に設けられた電磁弁ユニット7及び安全用バルブユニット8を介して主に切断トーチ9に接続されている。

電磁弁ユニット7には4つの電磁弁7a〜7dが設けられ、そのうち3つの電磁弁7a〜7cが安全用バルブユニット8を介して切断トーチ9に接続され、そのうちの1つは種火ユニット10に接続されている。

【0010】

図2に示す如く、切断トーチ9は、中心に形成された高圧の切断用酸素の噴出孔9aと、その噴出孔9aの外周に形成された混合ガスと低圧の予熱用酸素とを噴出する複数の予熱孔9bとを備えている。

切断トーチ9の噴出孔9aには酸素供給用分岐ホース18bが接続され、切断トーチ9の複数の予熱孔9bのうちの半分は酸素供給用分岐ホース18aが接続され、切断トーチ9の複数の予熱孔9bのうちの残りの半分は混合ガス供給用分岐ホース17aが接続されている。

【0011】

次に、本発明に係る鋼板のガス切断装置を用いて鋼板のガス切断方法を実施する場合について説明する。

この場合に切断される鋼板は厚さが10mmから20mmのものが対象となる。

まず、鋼板の切断作業を行う前の準備について説明する。

始めに、ガス混合器3に海水電気分解装置1で水を電気分解して発生した水素及び酸素と、プロパンガスタンク2からプロパンガスを送り、ガス混合器3でいわゆる三元ガスといわれる混合ガスを生成する。そして、ガス混合器3によって生成された混合ガスを混合ガスタンク4に貯蔵しておく。

この混合ガスを構成する水素と酸素とプロパンガスの割合は、例えば水素が52%、酸素が26%、プロパンガスが22%であるが、切断対象である鋼板の厚さに応じて種々の割合にすることができる。

【0012】

次に、操作盤6の手動用開閉弁20と手動用開閉弁23とを手動操作により開放させおく。

その後に、ロボット制御盤12の電源スイッチ(図示省略)を入れてロボット制御盤12を動作状態にすると、ロボット制御盤12はインターフェース盤13に電磁弁ユニット用及び安全用バルブユニット用に対する開放指令を出力し、これらの開放指令を受けたインターフェース盤13は電磁弁ユニット7と安全用バルブユニット8にそれぞれ開放信号を出力し、その開放信号を受けた電磁弁ユニット7は4つの電磁弁7a〜7dを開放させ、その開放信号を受けた安全用バルブユニット8は3つのバルブ8a〜8cを開放させる。

こうして予め複数の予熱孔9bから予熱用酸素を噴出させ、酸素供給用分岐ホース18aに設けられている圧力メータ25を見ながら圧力調整弁24により圧力調整することにより、切断トーチ9の複数の予熱孔9bから例えば0.5MPaという低圧の予熱用酸素を噴出させるように設定する。この圧力は切断対象である鋼板の厚さにに応じて種々に設定することができる。

【0013】

さらに、予め噴出孔9aから酸素を噴出させ、酸素供給用分岐ホース18bに設けられている圧力メータ25を見ながら圧力調整弁24により圧力調整することにより、切断トーチ9の噴出孔9aから例えば5MPaという高圧の切断用酸素を噴出させるように設定する。

この圧力は切断対象である鋼板の厚さに応じて種々に設定することができる。

また、予め複数の予熱孔9bから混合ガスを噴出させ、混合ガス供給用分岐ホース17aに設けられている圧力メータ22を見ながら圧力調整弁21により圧力調整することにより、切断トーチ9の複数の予熱孔9bから所定の圧力の予熱用混合ガスを噴出させるように設定する。

【0014】

さらに種火ユニット10から混合ガスを噴出させ、混合ガス供給用分岐ホース17bに設けられている圧力メータ22を見ながら圧力調整弁21により圧力調整することにより、種火ユニット10から所定の圧力の予熱用混合ガスを噴出させるように設定する。

このように、切断用トーチ9の噴出孔9aから噴出する切断用酸素や複数の予熱孔9bから噴出する予熱用酸素及び予熱用混合ガスや種火ユニット10から噴出する予熱用混合ガスの圧力調整が終了すると、ロボット制御盤12はインターフェース盤13に電磁弁ユニット用の閉止指令を出力し、その開放指令を受けたインターフェース盤13は電磁弁ユニット7に閉止信号を出力し、その閉止信号を受けた電磁弁ユニット7は4つの電磁弁7a〜7cを閉止させる。

こうして鋼板の切断作業を行う前の準備が完了する。

【0015】

上記の如く、鋼板の切断作業を行う前の準備が完了したら、次に鋼板の切断作業に入る。

まず、ロボット制御盤12は予め設定された切断プログラムに従い、インターフェース盤13に点火指令を出力し、点火指令を受けたインターフェース盤13は点火信号を出力して点火装置11を動作させると共に電磁弁ユニット7に電磁弁7dに対する開放信号を出力して電磁弁7dを開放させて混合ガスを種火ユニット10から噴出させ、種火ユニット10に種火を付ける。

次に、ロボット制御盤12はインターフェース盤13に電磁弁ユニット7に電磁弁7aと7cに対する開放指令を出力し、その開放指令を受けたインターフェース盤13は電磁弁ユニット7に電磁弁7aと7cに対する開放信号を出力し、その開放信号を受けた電磁弁ユニット7は2つの電磁弁7aと7cを開放させる。

2つの電磁弁7aと7cが開放させられると、種火ユニット10に種火が付けられているので、切断トーチ9の複数の複数の予熱孔9bにうち、半分の予熱孔9bから混合ガスのガス炎が噴出すると共に半分の予熱孔9bから低圧の予熱用酸素の炎が噴出し、これらの炎で鋼板の切断箇所が赤熱化するまで予熱(ピアシング)される。

この場合の予熱時間は、例えば鋼板の厚さが13mmで大体10秒位である。なお、アセチレンの場合は28秒位かかった。

【0016】

こうして予熱が終了したら、次に、ロボット制御盤12はインターフェース盤13に電磁弁ユニット7に電磁弁7aと7cに対する閉止指令を出力し、その閉止指令を受けたインターフェース盤13は電磁弁ユニット7に電磁弁7aと7cに対する閉止信号を出力し、その閉止信号を受けた電磁弁ユニット7は2つの電磁弁7aと7cを閉止させる。

それと同時に、ロボット制御盤12はインターフェース盤13に電磁弁ユニット7に電磁弁7bに対する開放指令を出力し、その開放指令を受けたインターフェース盤13は電磁弁ユニット7に電磁弁7bに対する開放信号を出力し、その開放信号を受けた電磁弁ユニット7は1つの電磁弁7bを開放させる。

【0017】

1つの電磁弁7bが開放させられると、種火ユニット10に種火が付けられているので、切断トーチ9の噴出孔9aから高圧の切断用酸素の炎が噴出し、鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の切断用酸素の噴流のエネルギーによって燃焼生成物を鋼板から排除することで溝を形成する。

そして、この燃焼反応及び燃焼生成物の排除反応を継続させた状態で切断トーチ9を所望の方向に移動させることで、移動経路に沿って連続した溝を形成して目的の形状に鋼板を切断するというものである。

この場合の切断速度は、例えば鋼板の厚さが13mmで、510mm/分である。なお、アセチレンの場合は430mm/分である。

なお、本発明の実施の形態1に係る鋼板のガス切断方法により切断される鋼板は、厚さが10mmから20mmの平鋼といわれるもので、外板やカット材及び内構材の強度を補うために取り付けられる補強材であり、最大長さ14m、幅0.45m以下といった細長い鋼板である。その平鋼から1m前後に切断することを平鋼切断という。

【0018】

次に、本発明に係る鋼板のガス切断方法を実施した場合に、切断速度、ピアシング時間、歪量及びスラグの付着状態につき、アセチレンガスと比べてどの程度優位であるかの実験の検証結果について説明する。

図3はアセチレンガスと水素ガスの切断速度の比較を示すグラフ、図4はアセチレンガスと水素ガスの切断のピアシング時間の比較を示すグラフ、図5はアセチレンガスと水素ガスの切断のスラグ付着の比較を示すグラフである。

(1)切断速度

実験は鋼板の板厚ごとに、同一鋼板上で片方をアセチレンガスにて切断後、反対側を水素ガスで切断し、500mmピッチで切断速度を上げて、切断不能になる地点まで切断を行い、WES2801ガス切断面標準編に基づき、粗さ、スラグ、平面度、上縁の融け、ベベル精度の真直度及びノッチについて、WSE1級の品質で切断している最大切断速度を求めた。

この値を切断速度とした結果、本発明の混合ガスの場合は切断速度が28.8m/Hであるのに対し、アセチレンガスでは24.0m/Hであり、アセチレンガスに比べ本発明の混合ガスの場合は切断速度が速く、板厚が厚くなるほど他のガスに比べて効果が大きいことがわかる。

さらに、速度が10〜15%程度速いため、二交代勤務の場合、約1.5日工期の短縮ができることが確認できた(図3参照)。

【0019】

このように、本発明の混合ガスの方がアセチレンガスに比べて切断速度が速くなるのは、第1に混合ガスが主とする水素ガスの燃焼速度が11m/secであり、アセチレンに比べて非常に速く、燃え尽きるまでの時間が早く、その結果アセチレンに比べて小さな細い炎であること。

第2は、混合ガスにおける水素ガスの水素炎は細い炎となるため、小さい点状(ピンポイント)でワーク材にエネルギーを伝えることができ、小さい点になると言うことはエネルギー密度が高くなるということであり、切断点における熱エネルギーの集中性がアセチレンガスを上回っており、ワーク材の予熱効果を促進することによる。

【0020】

(2)ピアシング時間(予熱時間)

本発明の混合ガスによるピアシング貫通試験を行い、アセチレンガスとの所要時間の比較を行った。造船用鋼材として一般的に使用される板厚(ショット材)9mmから22mmの範囲について、アセチレンガスが1回当たり45秒かかるのに対し、混合ガス切断では1回当たり10秒であることが検証できた(図4参照)。

VLCC一隻当たりのNCガス切断におけるピアシング回数は1000回あまりにあがるので、ピアシング時間が45秒から10秒に短縮されたとして、約1日分の工期短縮が可能となる。

このように、本発明の混合ガスの方がアセチレンガスに比べてピアシング時間が短くて済むのは、上述と同様に第1に混合ガスが主とする水素ガスの燃焼速度がアセチレンに比べて非常に速いこと、第2に熱エネルギーの集中性が混合ガスの方がアセチレンガスを上回っていることによる。

【0021】

(3)歪量

カット材をアセチレンガスで切断した場合、切断開始と共に歪が目視で判る程歪みが生じるが、本発明の混合ガス切断の場合、切断幅2mm程度の歪みが生じたのみで、歪量の少なさが検証できた。

このように、本発明の混合ガスの方がアセチレンガスに比べて歪量が少ないのは、熱エネルギーの集中性が混合ガスの方がアセチレンガスを上回っているため、ワーク材への過剰な入熱量が少ないためであると考えられる。

このことは、切断温度の変化を温度センサで1分おきに調べたが、アセチレンガス切断に比べて混合ガス切断の方が遙かに温度(入熱量)が低いことが分かったことからもうなずける。

【0022】

(4)スラグ付着状態

本発明の混合ガス切断で生じるスラグは鋼板に付着しているが、約70%が人手を加え無くても自然落下し除去されている(図5参照)。

従って、スラグ付着では1級程度であり、良好なレバルである。

さらに、残りの30%についても軽く叩く程度で除去(WES2級相当)できることが確認できた。

(5)ランニングコスト

燃焼ガスは燃焼時に化学反応に従い酸素を消費する。混合ガスにおける水素ガスはアセチレンガスに比べて少ない酸素量で完全燃焼する特徴を持っている。

このことは、つまり切断に必要な予熱酸素量がアセチレンガスに比べて少ないため、酸素ガスの消費コストを低く抑えることができ、この点から本発明の混合ガスの方がランニングコストを低く抑えることができる。

さらに、切断速度やピアシング時間の点でもアセチレンガスに比べて混合ガスの方が切断速度が速く、ピアシング時間が短いことからもランニングコストを低く抑えることができる。

【0023】

さらに、本発明に係る鋼板のガス切断方法を実施した場合における安全性について説明する。

(1)可燃性ガスの爆発限界

爆発は点火源があり、可燃性ガスが空気または酸素とある濃度範囲内にある時に生じる。この範囲の内、可燃性ガス濃度の希薄な限界を下限界、濃度が高い限界を上限界と呼んでいる。

従って、この下限界の小さい物ほど漏洩したときに爆発混合ガスを生じやすいので、危険性の高いガスということができる。

1)プロパンガスの爆発下限界 :2.2%

2)アセチレンガスの爆発下限界 :2.5%

3)水素ガスの爆発下限界 :4.0%

上記から、爆発限界からみた危険性は、

プロパンガス>アセチレンガス>水素ガス

となり、水素が一番危険性の低いガスということができる。

【0024】

(2)発火点

発火点の低い可燃性ガスほど爆発し易いので、危険性の高いガスということができる。

1)プロパンガスの発火点 :458℃

2)アセチレンガスの発火点 :305℃

3)数素ガスの発火点 :574℃

よって、発火点からみた危険性は、

アセチレンガス>プロパンガス>水素ガス

となり、水素ガスが一番危険性の低いガスということができる。

【0025】

(3)比重

比重の小さい可燃性ガスは空気中に拡散しやすいので、危険性の低いガスということができる。

1)プロパンガスの比重 :1.56

2)アセチレンガスの比重 :0.906

3)水素ガスの比重 :0.07

水素は空気に比べ非常に軽い気体である。このため、漏洩しても、すぐに拡散して爆発限界濃度以下になる。よって、比重からみた危険性は

プロパンガス>アセチレンガス>水素ガス

となり、水素ガスが一番危険性の低いガスということができる。

以上のように、水素ガスを主体とした混合ガスも、爆発下限界、発火点及び比重の点から危険性の低いガスということができる。

【0026】

さらに、本発明に係る鋼板のガス切断方法を実施した場合における環境への影響について説明する。

(1)二酸化段素(CO2)

燃料ガスは燃焼時に酸素と反応して下記の化学反応を起こす。

1)水素 :H2+1/2O2=H2O(気)

2)プロパン :C3H8+5O2=3CO2+4H2O

3)アセチレン :C2H2+5/2O2=2CO2+H2O

プロパン、アセチレンはそれぞれ組成中に炭素原子を持っており、これらが燃焼すると酸素と結合して二酸化炭素を発生する。

この二酸化炭素は地球温暖化現象を引き起こすガスでもあり、近年地球規模で削減が呼びかけられている。また、燃焼時に発生する二酸化炭素は、炎を消そうとする効果を引き起こし、切断中の鉄の酸化反応にも悪影響を与える。

水素を燃料として用いて燃焼炎中の二酸化炭素濃度を削減すると、鉄の酸化反応を促進し、切断速度は速くなり、切断面がきれいになるといった利点がある。

水素ガスを主体とした混合ガスも同様に燃焼炎中の二酸化炭素濃度を削減すると環境のへの影響から望ましいということができる。

【0027】

(2)作業環境の向上

アセチレン、プロパンなどの炭素系燃焼ガスは、燃焼すると「カーボンブライト」と呼ばれる輝度の高い炎となり光を発するため、人間の目には有害である。

一方、水素炎は光を発しない(炎が見えない)ため輝度が低くなり、作業環境が改善される。「目に優しい」と言える。ただし、無色炎であり火傷の危険性があるため、プロパンを混合してかすかな可視炎を作っている。

(3)窒素化合物

二酸化炭素だけでなくと窒素化合物も大気汚染物質として規制されている。窒素化合物は、空気中の窒素が燃焼時に酸素と反応して生成される。

燃焼時に大量の空気を必要とするガスの場合、窒素化合物も大量に発生する。水素炎は理論消費酸素量が少ない。つまり、少量の空気で燃焼し尽くしてしまうため、アセチレンガスやプロパンガスと比べて窒素化合物が少なくなる性質を持っている。

水素ガスを主体とした混合ガスもアセチレンガスやプロパンガスに比べて窒素化合物が少なくなる性質を持っており、環境への影響は少なくない。

【図面の簡単な説明】

【0028】

【図1】本発明に係る鋼板のガス切断方法を実施するガス切断装置を示す構成図。

【図2】同切断装置の切断トーチの火口の構成を示す説明図。

【図3】アセチレンガスと水素ガスの切断速度の比較を示すグラフ。

【図4】アセチレンガスと水素ガスの切断のピアシング時間の比較を示すグラフ。

【図5】アセチレンガスと水素ガスの切断のスラグ付着の比較を示すグラフ。

【符号の説明】

【0029】

1 海水電気分解装置、2 プロパンガスタンク、3 ガス混合器、4 混合ガスタンク、5 酸素タンク、6 ガス操作盤、7 電磁弁ユニット、7a〜7d 電磁弁、 8 安全用バルブユニット、8a〜8c バルブ、9 切断トーチ、9a 噴出孔、9b 予熱孔、10 種火ユニット、11 点火装置、12 切断ロボット制御盤、13 インターフェース盤、16 混合ガス供給用ホース、17a〜17b 混合ガス供給用分岐ホース、18 酸素供給用ホース、18a〜18b 酸素供給用分岐ホース、20 手動用開閉弁、21 圧力調整弁、22 圧力メータ、23 手動用開閉弁、24 圧力調整弁、25 圧力メータ。

【特許請求の範囲】

【請求項1】

水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、噴出させられた混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、噴出させられた高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたことを特徴とする鋼板のガス切断方法。

【請求項2】

前記混合ガスは、水素が48〜56%、酸素が24〜28%、プロパンガスが20〜24%の割合いで混合されたものであることを特徴とする請求項1記載の鋼板のガス切断方法。

【請求項3】

水素を主とし、それに酸素とプロパンガスを加えた混合ガスを貯蔵する混合ガスタンクと、

酸素を貯蔵する酸素タンクと、

中心に形成された高圧の切断用酸素の噴出孔と、外周に形成された混合ガスと低圧の予熱用酸素とを噴出する複数の予熱孔とを備えた切断トーチと、

切断トーチの噴出孔から噴出する切断用酸素や予熱孔から噴出する予熱用酸素と混合ガスに点火する種火ユニットと、

種火ユニットから噴出する混合ガスに点火する点火装置と、

混合ガスタンクと接続された混合ガス供給用ホースと、

混合ガス供給用ホースと種火ユニットとを接続する混合ガス供給用分岐ホースと、

混合ガス供給用ホースと切断トーチの複数の予熱孔とを接続する混合ガス供給用分岐ホースと、

酸素タンクと接続された酸素ガス供給用ホースと、

酸素ガス供給用ホースと切断トーチの複数の予熱孔とを接続する酸素供給用分岐ホースと、

酸素ガス供給用ホースと切断トーチの複数の噴出孔とを接続する酸素供給用分岐ホースと、

混合ガス供給用ホースに設けられた手動用開閉弁と、

酸素供給用ホースに設けられた手動用開閉弁と、

2本の酸素供給用分岐ホースにそれぞれ設けられた圧力調整弁と、

2本の混合ガス供給用分岐ホースと2本の酸素供給用分岐ホースとにそれぞれ設けられた電磁弁と、

点火装置を動作させ、これら電磁弁を開放・閉止するよう制御する制御部と、

を備えたことを特徴とする鋼板のガス切断装置。

【請求項4】

前記切断トーチの複数の予熱孔と接続する酸素供給用分岐ホースに設けられた圧力調整弁を該酸素供給用分岐ホース内を低圧の酸素が流れるように調整し、

前記切断トーチの噴出孔と接続する酸素供給用分岐ホースに設けられた圧力調整弁を該酸素供給用分岐ホース内を高圧の酸素が流れるように調整し、

前記制御部は、前記点火装置を動作させて種火ユニットに種火を点火させ、前記切断トーチが鋼板の切断箇所に設定された状態で、混合ガス供給用分岐ホースに設けられた電磁弁と低圧の酸素が流れる酸素供給用分岐ホースに設けられた電磁弁とを所定時間開放し、切断トーチの複数の予熱孔から低圧の酸素と混合ガスとを噴出させ、前記種火ユニットにより点火させて火炎を形成し、これら電磁弁を所定時間後に閉止するように制御し、その所定時間後に高圧の酸素が流れる酸素供給用分岐ホースに設けられた電磁弁を鋼板の切断が終了するまでの所定時間開放し、切断トーチの噴出孔から高圧の酸素を噴出させ、前記種火ユニットにより点火させて火炎を形成するようにしたことを特徴とする請求項1記載の鋼板のガス切断装置。

【請求項1】

水素を主とし、それに酸素とプロパンガスを加えた混合ガスと低圧の酸素とを切断トーチの火口外周に形成された複数の予熱孔から噴出させ、噴出させられた混合ガスと低圧の酸素とに点火して形成された炎で鋼板の切断箇所を赤熱するまで予熱し、赤熱した鋼板の切断箇所に切断トーチの火口中心に形成された噴出孔から高圧の酸素を噴出させ、噴出させられた高圧の酸素に点火して形成された炎により鋼板を酸化し、酸化熱により溶融した鋼板の切断箇所を該高圧の酸素の点火した炎の噴流によって吹き飛ばして切断を行い、前記切断トーチを所望の方向に移動させ、該切断トーチの移動経路に沿った切断を行うようにしたことを特徴とする鋼板のガス切断方法。

【請求項2】

前記混合ガスは、水素が48〜56%、酸素が24〜28%、プロパンガスが20〜24%の割合いで混合されたものであることを特徴とする請求項1記載の鋼板のガス切断方法。

【請求項3】

水素を主とし、それに酸素とプロパンガスを加えた混合ガスを貯蔵する混合ガスタンクと、

酸素を貯蔵する酸素タンクと、

中心に形成された高圧の切断用酸素の噴出孔と、外周に形成された混合ガスと低圧の予熱用酸素とを噴出する複数の予熱孔とを備えた切断トーチと、

切断トーチの噴出孔から噴出する切断用酸素や予熱孔から噴出する予熱用酸素と混合ガスに点火する種火ユニットと、

種火ユニットから噴出する混合ガスに点火する点火装置と、

混合ガスタンクと接続された混合ガス供給用ホースと、

混合ガス供給用ホースと種火ユニットとを接続する混合ガス供給用分岐ホースと、

混合ガス供給用ホースと切断トーチの複数の予熱孔とを接続する混合ガス供給用分岐ホースと、

酸素タンクと接続された酸素ガス供給用ホースと、

酸素ガス供給用ホースと切断トーチの複数の予熱孔とを接続する酸素供給用分岐ホースと、

酸素ガス供給用ホースと切断トーチの複数の噴出孔とを接続する酸素供給用分岐ホースと、

混合ガス供給用ホースに設けられた手動用開閉弁と、

酸素供給用ホースに設けられた手動用開閉弁と、

2本の酸素供給用分岐ホースにそれぞれ設けられた圧力調整弁と、

2本の混合ガス供給用分岐ホースと2本の酸素供給用分岐ホースとにそれぞれ設けられた電磁弁と、

点火装置を動作させ、これら電磁弁を開放・閉止するよう制御する制御部と、

を備えたことを特徴とする鋼板のガス切断装置。

【請求項4】

前記切断トーチの複数の予熱孔と接続する酸素供給用分岐ホースに設けられた圧力調整弁を該酸素供給用分岐ホース内を低圧の酸素が流れるように調整し、

前記切断トーチの噴出孔と接続する酸素供給用分岐ホースに設けられた圧力調整弁を該酸素供給用分岐ホース内を高圧の酸素が流れるように調整し、

前記制御部は、前記点火装置を動作させて種火ユニットに種火を点火させ、前記切断トーチが鋼板の切断箇所に設定された状態で、混合ガス供給用分岐ホースに設けられた電磁弁と低圧の酸素が流れる酸素供給用分岐ホースに設けられた電磁弁とを所定時間開放し、切断トーチの複数の予熱孔から低圧の酸素と混合ガスとを噴出させ、前記種火ユニットにより点火させて火炎を形成し、これら電磁弁を所定時間後に閉止するように制御し、その所定時間後に高圧の酸素が流れる酸素供給用分岐ホースに設けられた電磁弁を鋼板の切断が終了するまでの所定時間開放し、切断トーチの噴出孔から高圧の酸素を噴出させ、前記種火ユニットにより点火させて火炎を形成するようにしたことを特徴とする請求項1記載の鋼板のガス切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−511(P2010−511A)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願番号】特願2008−159228(P2008−159228)

【出願日】平成20年6月18日(2008.6.18)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

【公開日】平成22年1月7日(2010.1.7)

【国際特許分類】

【出願日】平成20年6月18日(2008.6.18)

【出願人】(502116922)ユニバーサル造船株式会社 (172)

[ Back to top ]